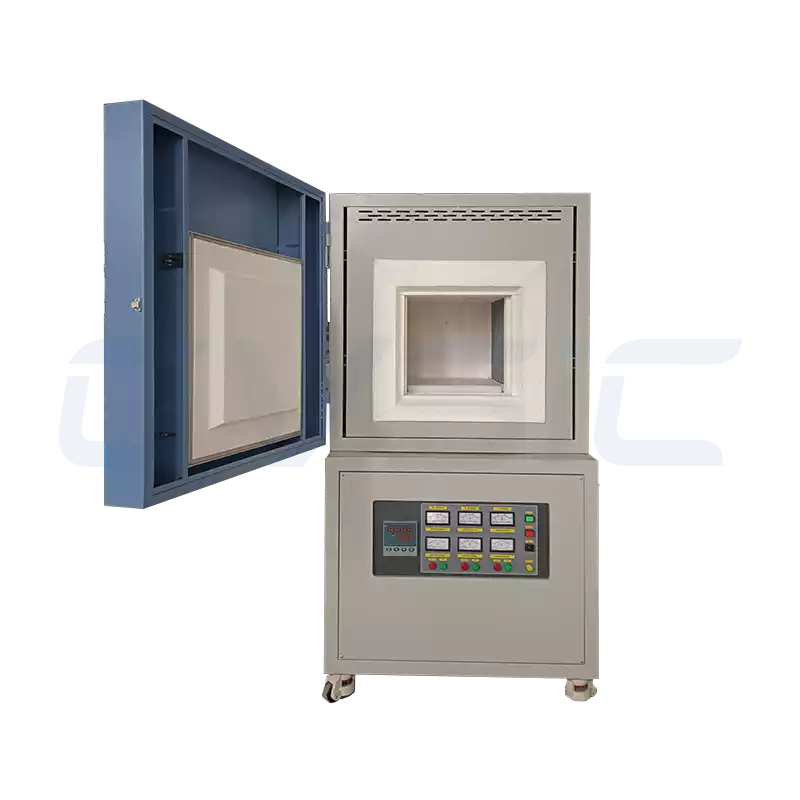

材料研究や高温試験では 1800℃マッフル炉 最高の暖房性能を体現している。.

1700℃を超えると、多くの標準的な材料は軟化点以上に達する。このため、炉シェル、断熱材、加熱部品には優れた熱安定性と耐酸化性が要求されます。.

これらの極端な高温用途のために特別に設計された1800℃マッフル炉は、単なる高温化を超えて、先端セラミックス、機能性材料、革新的複合材料への不可欠な入り口です。その実用的な能力を理解するために、それが可能にする特殊なプロセスと材料について考えてみましょう。.

1800℃は何を可能にするのか?

このピーク温度は、次のような過酷な作業を確実にこなすことを可能にする:

- 高温セラミック焼結

- 耐火金属の焼結とアニール

- ガラスとクリスタルの溶解

- 粉末冶金による高密度化

- 新規材料における相変態と微細構造制御。.

通常、これらの炉の特徴は MoSi2発熱体 高純度アルミナ/ジルコニア複合ファイバーチャンバーとの組み合わせにより、酸化性または不活性雰囲気での持続的な運転を保証する。.

1800℃マッフル炉加熱システムの中核部品

- 加熱エレメント: 二珪化モリブデン棒, 長時間の空気暴露に耐えるよう設計されており、卓越した耐酸化性を持つ。.

- チャンバーライニング:高純度アルミナまたはジルコニアファイバーは、1900℃まで対応し、優れた断熱性を発揮。.

- 断熱設計:正確な内壁温度勾配を持つ多層複合材料。.

- 温度管理:PIDまたは高度なモジュラーシステムで、±1℃の精度を実現。.

- 暖房料金:標準10-30℃/分、柔軟性のためにプログラム可能なランププロファイル付き。.

1800℃では、熱伝達は放射が支配的となる。このため、エレメントの耐久性とチャンバーの反射率が厳しく要求されます。プレミアムMoSi2搭載モデルだけが、安定した長期信頼性を実現します。.

だから, 1800℃のマッフル炉はどのような材料を効率的に焼結し、どのようなプロセスに対応しますか? これらの素材カテゴリーと関連プロセスの詳細については後述する。.

焼結に最適な素材

1800℃マッフル炉は、融点が高く耐熱性に優れた物質に最適です。1800℃マッフル炉は、これらのカテゴリーにまたがる結果を出すことに優れています:

高温セラミックス

- ジルコニア (ZrO₂):歯科用補綴物や工業用ブレードのような堅牢で耐摩耗性の高い部品は、1600~1800℃で焼結します。1800℃の炉で完全緻密化することにより、硬度と破壊靭性が向上します。.

- 窒化ケイ素 (Si₃N₄):ベアリングやタービンブレードのような構造部品には1700~1800℃を目標にします。CVSICのモデルは酸化を防ぐ不活性ガス機能を備えています。.

- 炭化ケイ素(SiC):耐食性シールと工具には1700℃以上が必要で、高温で緻密な結晶粒のインターロックを促進する。.

- 高機能アルミナ(Al2O3):最も グレードは1400℃で動作するが、高純度グレードやナノスケールグレードは、最高の性能を得るために1700~1800℃が必要である。高温焼結は気孔率を1%以下に減少させ、機械的特性を大幅に改善します。例えば、CVSICの1800℃炉は、セラミック研究所がジルコニア密度を99.5%に到達させるのに役立ち、1400℃システムを凌駕しました。.

ガラス素材

- 高融点メガネ:軟化点が1600~1700℃のホウケイ酸または石英(SiO₂)は、1800℃の炉で溶解、成形、アニールすることで、均一な透明度と均質性が得られる。.

- 特殊メガネ:光学式またはレーザー式は、精度を維持するために応力除去処理が施される。.

特殊合金と金属

- チタン合金:1600~1800℃でアニールし、ミクロ組織を微細化し、航空宇宙用途の耐食性と強度を向上させる。.

- 耐火金属:タングステンやモリブデン(融点は1800℃をはるかに超える)は、マッフル炉で電極や金型の前駆焼結や1700℃付近の熱処理を受けます。.

- 金属マトリックス複合材料:炭化物強化合金は、マトリックスと強化材を結合させるために高温を必要とする。.

注:金属の場合は不活性雰囲気または真空雰囲気を使用します。CVSICの1800℃炉では、酸化を防ぐためにこれらの設定を制御できます。.

アドバンスド・コンポジット

- カーボン/カーボンコンポジット:1700~1800℃で焼結し、繊維とマトリックスの界面を強化する。.

- セラミックマトリックス複合材料(CMC):SiC/SiCシステムは、1800°Cで熱的・機械的完全性が向上する。.

これらの例を念頭に置けば、1800℃マッフル炉が高融点セラミックスや機能性材料に幅広く対応し、R&Dラボや最先端メーカーの定番となっていることは明らかである。.

主要プロセス・アプリケーション

セラミック緻密化焼結

- 粒子の拡散を促進し、高密度で空隙を最小限に抑える。.

- ランプレートと滞留時間を調整することで、粒度を細かくすることができる。.

- 反りやクラックを最小限に抑える±1℃の精度。.

- アルミナ、ジルコニア、窒化ケイ素で実証済み。.

実績:アルミナ密度は1700℃焼結後に10%以上上昇し、ジルコニアは1780℃で靭性のピークを示す。.

粉末冶金と熱処理

- WやMoのような耐火性粉末の予備焼結や高密度化。.

- Mo-Si合金などの新しい複合材料の進歩。.

- Ar/N₂雰囲気での拡散と再結晶を可能にする。.

注:1700℃以上では粒子間拡散が加速し、粒界移動度が約30%増加する。 マッフル炉 アプリケーションを使用する。.

結晶・機能性材料合成

- 単結晶または多結晶の焼結と相転移を促進する。.

- PZT圧電体、YSZ電解質、酸化物超伝導体に対応。.

- バリデーションテスト用のプロセス条件をシミュレートします。.

研究室のお気に入り:PZTを1750℃で焼結すると、完全な相転移が起こり、圧電係数が高くなる。.

ガラス、釉薬、高温反応

- ガラス溶解試験を行う。.

- 釉薬の反応性を検証する。.

- 熱による酸化や炭化を探る。.

高温材料の特性評価

- 相転移(例:Al₂O₃)を決定する。.

- 熱膨張を測定する。.

- 長期的な安定性を評価する。.

1800°Cマッフル炉の対象産業

| 産業分野 | 主な用途 |

| 研究開発研究所と大学 | 材料科学、高温化学、機能性セラミックス |

| セラミックス・粉末冶金 | 高密度化、品質保証 |

| エレクトロニクス&エネルギー | 電解質、半導体セラミックス、電極 |

| ガラス・先端材料 | 溶融の最適化、配合の微調整 |

| 航空宇宙・防衛 | 構造用セラミック、熱バリア |

まとめ:1800℃のマッフル炉は、研究の進展を促進し、規模に応じた生産をサポートする。.

CVSIC 1800℃高温マッフル炉販売

選択とベストプラクティス

1800℃のマッフル炉に投資する前に、以下の要因を考慮してください:

素材適合性:

- 酸化物セラミックス:空気雰囲気で十分である。.

- 非酸化物または金属:不活性/真空セットアップを選ぶ。.

温度ニーズ:

- 1700℃以上の温度保持を持続するためには、このモデルは不可欠である。.

コントロール機能:

- マルチセグメントプログラミングとカーブのカスタマイズには、ファジーロジック付きPIDをお選びください。.

チャンバー容量:

- ラボスケール:1-10 L; 生産:100-1000 L.

カスタマイズ・オプション:

- CVSICはチャンバーサイズ、ゾーンセットアップ、コントロールなどをオーダーメイドで提供します。オプションとして、ロゴ、カラー、インターフェイスのブランディングも可能です。.

最終的な感想1800℃-テクノロジーと信頼性の融合

1800℃はベンチマーク以上の意味を持つ:

- 構造、制御、極限のプロセスのための要素のピーク統合。.

- より高密度で予測可能な結果を得るための、材料研究開発とセラミックスのスケーリングにおける可能性を解き放つ。.

- 一流ブランドの卓越したエンジニアリングの証。.

長年の高温経験を生かした、, CVSIC は、研究室でのプロトタイプからフル生産まで、グローバル・パートナーを支援します。1800℃のソリューションには、OEM/ODM、チャンバーのアップグレード、マルチゾーンのイノベーションが含まれます。.

よくあるご質問

1800℃の炉と1700℃の炉はどう違うのですか?

温度エッジを超え、チャンバーとエレメントに大きなサーマルヘッドルームを提供し、信頼性の高い長時間運転を可能にする。.

窒化ケイ素の焼結は可能か?

Si₃N₄の酸化を避けるため、不活性雰囲気で絶対にペアリングする。.

真空の互換性は?

標準ユニットは酸化性環境に対応し、真空のニーズには密閉チャンバーとガスパージを追加する。.