焼結前の脱バインダーは、MIM、CIM、粉末冶金製品からバインダーを確実に除去するために極めて重要です。バインダーは粉末を一時的に結合させていますが、焼結後の製品の完全性を確保するためには完全に除去する必要があります。

新しいユーザーはしばしば脱バインダーを見落とします。脱バインダーが不完全であったり、急いだりすると、焼結中に気孔やクラック、部品の破損を引き起こす可能性があります。 脱バインダー炉はプロセスの品質と歩留まりにとって極めて重要である。

CVSIC の概要を説明する。 原理、主な種類、用途、選択のヒント 脱バインダー炉用

脱バインダー炉とは?

脱バインダー炉は、MIM、CIM、粉末冶金などの成形部品からバインダーを除去します。これにより、部品は適切な強度と密度で焼結します。

脱バインダー炉の運転は、3つの基本原則にかかっている:

- 加熱制御:緩やかな温度上昇により、部品の過度の内部応力を防止。

- 大気または真空処理:窒素、水素、真空、触媒雰囲気は、バインダーの分解と揮発を促進する。

- 排気管理と浄化:分解副生成物を安全に抽出し、環境コンプライアンスと操業の安全性を確保します。本質的に、脱バインダー炉は部品自体の完全性を維持しながらバインダーを徹底的に除去しなければなりません。

一般的な脱バインダー工程

さまざまな用途に適した脱バインダー工程がある。以下は、広く使われている4つの方法の比較である:

溶剤脱バインダー

- 原則:有機溶剤(トリクロロエチレンなど)は低温(室温~100℃)でバインダーを溶解する。

- メリット:デリケートな素材や変形しやすい素材に最適。

- デメリット:廃液処理費用が高く、環境規制が厳しい。

- アプリケーション:ラボまたは少量生産

熱脱バインダー

- 原則:加熱(200℃~550℃)によりバインダーが分解され、通常窒素などの不活性雰囲気中でバインダーが徐々に排出される。

- メリット:装置設計がシンプルで、適用範囲が広い。

- デメリット:処理時間が長く、エネルギー消費量が多い。

- アプリケーション:粉末冶金と中小規模生産。

触媒脱バインダー

- 原則:酸性触媒(硝酸蒸気など)は、低温(150℃~250℃)でのバインダー分解を促進する。

- メリット:残渣を最小限に抑え、大量生産に最適。

- デメリット:酸性ガスの取り扱いと特殊な設備が必要。

- アプリケーション:高精度MIM部品。

真空脱バインダー

- 原則:真空環境下での加熱(最高600℃)により、揮発性物質を抽出する。

- メリット:酸化フリーで環境に優しく、チタン合金のような反応性の金属に適しており、残留炭素レベルは0.1%以下。

- デメリット:複雑な設備と高いメンテナンスコスト。

- アプリケーション:ハイエンドMIMまたは航空宇宙材料。

正しい脱バインダー工程を選ぶには?

素材と生産規模に応じてお選びください。小ロットには溶剤脱バインダーが適している。大量生産には触媒脱バインダーや真空脱バインダーをご利用ください。CVSICでは、お客様の最適な工程を無料で評価いたします。

脱バインダー炉の種類

脱バインダー炉は、その構造と用途から大きく4つのタイプに分類される:

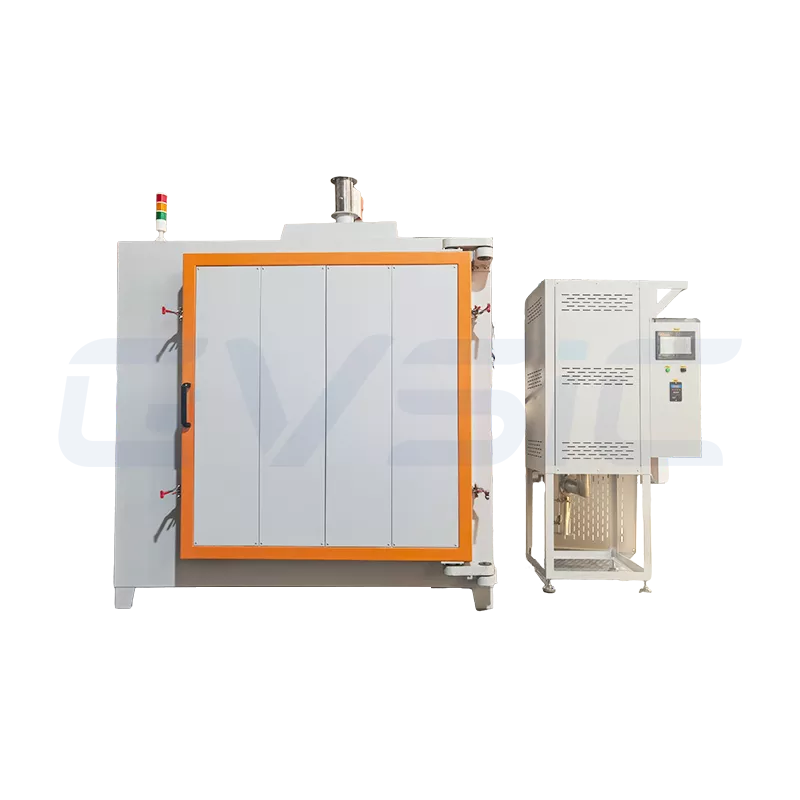

箱型脱バインダー炉

- 効率は落ちるものの、シンプルな設計と柔軟な操作性により、バッチ生産に適している。

- 実験室や小規模のMIM/CIMプロセスに最適です。

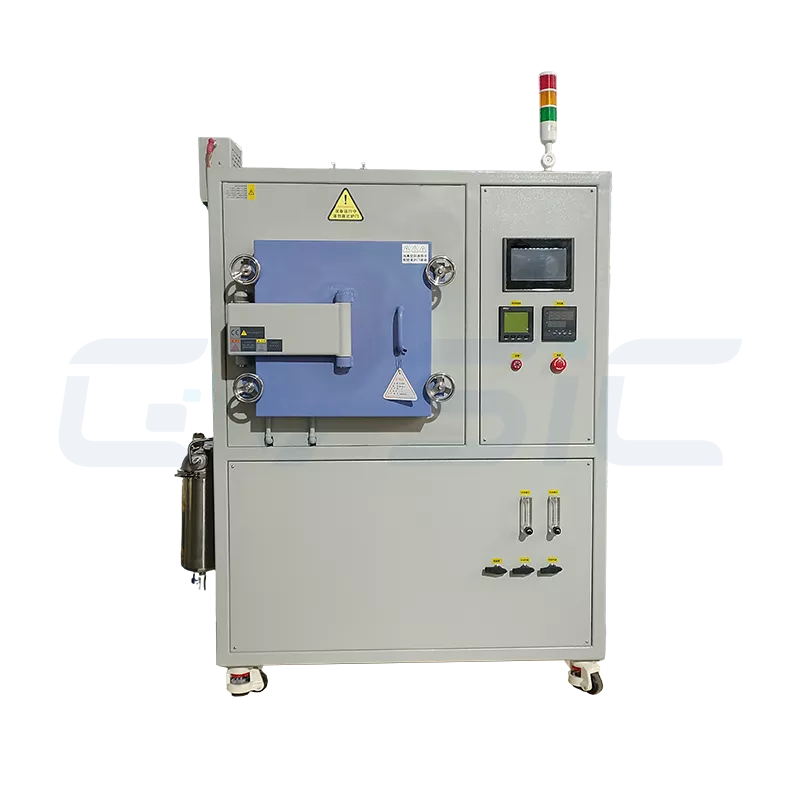

チューブ式脱バインダー炉

- 管状設計により、均一な温度と精密な雰囲気制御による連続加熱が可能。

- 研究機関や中規模の粉末冶金製造によく使用される。

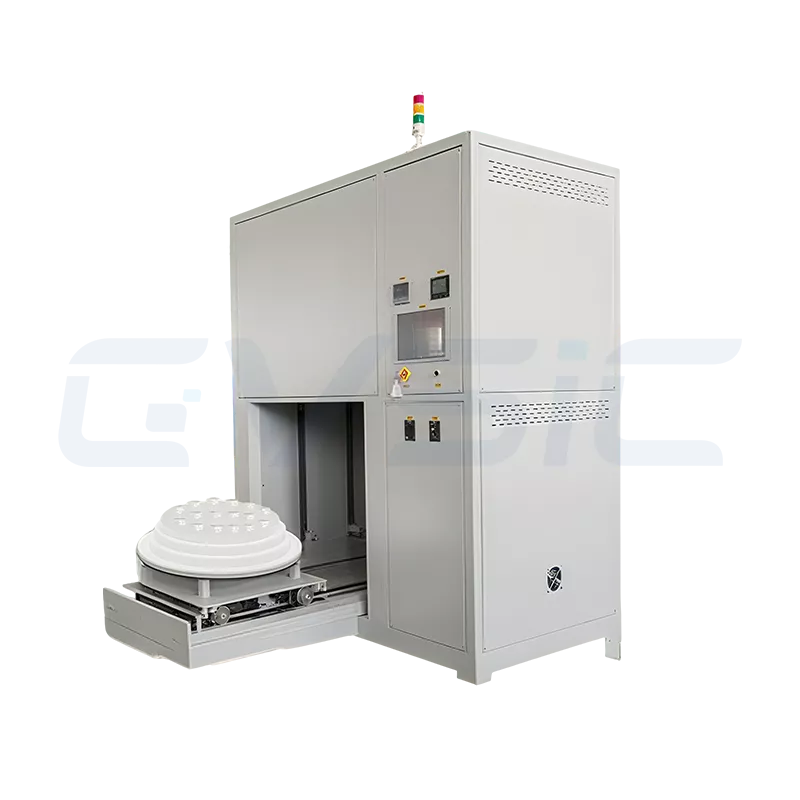

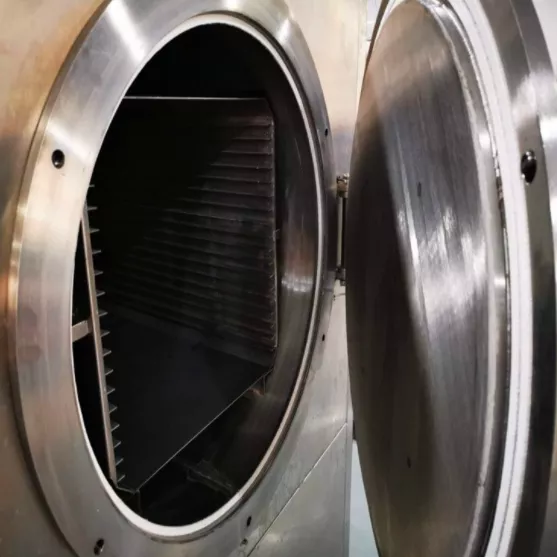

真空脱バインダー炉

- 高真空環境で動作し、酸化のない処理を必要とする産業に最適。

- 精密部品や医療機器のMIM製品によく使用される。

連続脱バインダー炉

- 脱バインダーと材料搬送を一体化することで高効率を実現し、大量生産に最適。

- 大規模なMIMまたは粉末冶金設備に最適。

私の施設に適した炉は?

容量と予算に合わせる小規模な作業には箱型炉または管型炉を選択します。大規模または高精度の作業には連続炉または真空炉をご利用ください。CVSICではお客様のご要望に応じた選定アドバイスを提供します。

脱バインダー炉の用途

脱バインダー炉 幅広い産業に貢献している:

MIM(金属射出成形)

- アプリケーション:モバイル機器、医療機器などの複雑な金属部品。

- 必要条件:MIM脱バインダー炉における高精度温度制御と低残留炭素。

CIM(セラミック射出成形)

- アプリケーション:セラミックナイフ、電子部品、および類似製品。

- 必要条件:クラックを防止するための加熱速度の精密制御。

粉末冶金

- アプリケーション:ギアやベアリングなどの高強度部品。

- 必要条件:連続生産が可能な大容量炉。

脱バインダー炉はあらゆる産業で使用可能か?

はい。CVSIC炉は複数の材料のMIM、CIM、粉末冶金アプリケーションをサポートします。

適切な脱バインダー炉を選ぶには?

理想的な脱バインダー炉を選択するには、いくつかの重要な要素を評価する必要がある:

- 温度範囲:通常200~600℃だが、プロセスによっては1000℃まで必要なものもある。

- 大気のコントロール:プロセス要件に応じて、窒素保護、水素還元、無酸素真空などのオプションがあります。

- 生産能力:実験室での研究開発、パイロット生産、あるいは大規模な製造?

- 安全機能:排気処理や防爆設計を含む、触媒脱バインダーや溶剤脱バインダーに不可欠。

- 総所有コスト:設備費用だけでなく、ガス代、電気代、メンテナンス費用も考慮する。

CVSICの提言

- 初めての方へ:柔軟なプロセス検証のために、小型のボックス型またはチューブ型の脱バインダー炉から始めてください。

- スケールアップ生産用:効率と製品品質を高めるため、連続式または真空式脱バインダー炉を優先する。

限られた予算で費用対効果の高い脱バインダー炉を選ぶには?

容量とプロセスニーズを明確にし、モジュール炉の設計をお選びください。CVSICはお客様のご予算に合わせたソリューションを提供します。

よくあるご質問

脱バインダーと焼結は同じ炉でできますか?

脱バインダー・焼結一体型炉があり、小規模またはスペースが限られた操業に効果的です。大規模生産の場合は、工程を分離することで柔軟性が高まります。

脱バインダー工程で部品に亀裂が入るのはなぜですか?

急激な加熱、過剰なバインダー、不安定な雰囲気はクラックの原因となります。加熱曲線を調整し、炉の雰囲気を安定させてください。

MIMには真空脱バインダー炉と触媒脱バインダー炉のどちらが適しているか?

真空脱バインダーは医療部品や精密部品に適している。触媒脱バインダーは、大型MIMにより効率的です。製品に合わせてお選びください。

脱バインダー炉の主な運転コストは?

主なコストは、電気代、ガス消費量(窒素、水素など)、排気処理、定期メンテナンスなどである。

CVSICはカスタムメイドの脱バインダー炉を提供していますか?

はい。お客様のご要望に応じた炉の容量、プロセス、雰囲気、焼結および雰囲気ソリューションの設計を行います。

結論

脱バインダー炉は製品の歩留まり、精度、性能にとって極めて重要です。大量生産が成功するかどうかは、この炉にかかっているのです。

CVSICはソリューションを提供する ラボから工業規模まで.まずはお客様の生産ニーズを評価し、現在の脱バインダーに関する課題を検討し、特定の用途に最も費用対効果が高く、高性能な炉を特定するためのコンサルテーションをご予約ください。新規または既存の生産ラインに関するガイダンスについては、当社までお問い合わせください。