高温工学において、発熱体は炉やキルンシステムの「心臓部」であり、その耐久性は稼働時間、エネルギー効率、運転コストに影響します。熟練した高温エンジニアとして、私はエレメントの寿命を倍増させ、経費を削減し、ダウンタイムを最小化する簡単な最適化を見てきました。.

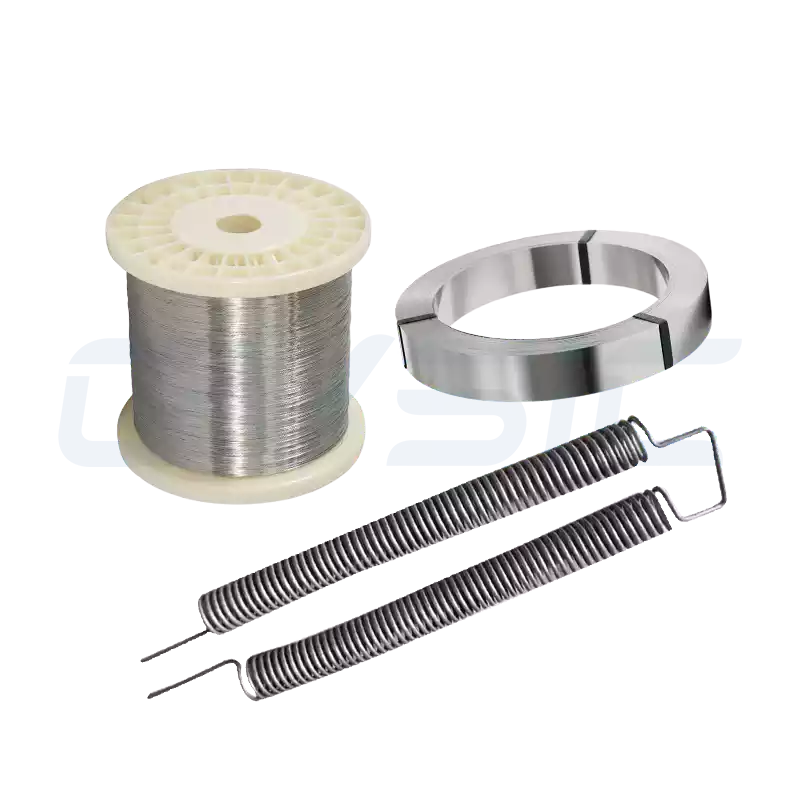

一般的なタイプには抵抗線がある、, 炭化ケイ素発熱体そして 二珪化モリブデン発熱体. .これらは、セラミック焼成、冶金熱処理、ガラス溶解、半導体製造などの用途の定番である。しかし、高温酸化、熱応力、化学腐食、機械的変形に日常的にさらされている。.

CVSICでは、様々な業界、プロセス、キルンセットアップに合わせた形状設計により、エレメント寿命を延ばすためのテスト済みの戦略を概説しています。頻繁な交換や不均一な加熱に直面している場合でも、これらの洞察は信頼性と効率を向上させます。.

発熱体の寿命に影響する主な要因

エレメントの長寿命化は、故障モードを把握することから始まる: 材料の劣化、熱サイクル疲労、汚染物質の浸食、取り付け不良による機械的ストレス.

形状設計は、熱の流れ、ストレスポイント、暴露をガイドします。複雑なW形状は、窯に合わせると20%の熱放射効率を向上させます。ヘリカル形状は熱を分散させ、ロッド形状は強度を強調します。.

キルンのタイプは様々で、連続式のトンネルキルンでは均一な加熱が要求され、バッチ式の箱型炉では強固な耐熱衝撃性が要求される。セラミックでは粉塵による腐食が最大の関心事であり、冶金では還元性雰囲気が中心です。.

抵抗線発熱体の長寿命化戦略

抵抗線(ニッケル-クロムまたは鉄-クロム-アルミニウム合金など)は、実験炉、熱処理炉、小型セラミックキルンなどで800~1400℃で使用される、入門レベルの高熱用途に最適な選択肢です。成形の柔軟性と低コストは大きな長所であるが、酸化と脆化は依然として弱点である。.

形状の最適化は不可欠だ: ヘリカルデザイン 輻射面を拡大し、断続窯の応力を緩和する。 波形プロファイル 連続トンネルのセットアップにおける熱膨張に対応する。.

| 形状 | メリット | 理想的なアプリケーション | 寿命の改善例 |

| ヘリカル | 均一な熱、高い出力密度 | セラミックプッシャー窯 | 4,000時間 → 6,000~8,000時間 |

| 波型 | 衝撃に強く、変形に強い | ガラス焼鈍炉 | 20-30%ゲイン |

インストールとメンテナンスの要点

- エレメントを頑丈なサポートに均等に配置し、セラミックチューブで固定し、たるみやショートを防ぐ。スパイクを防ぐため、PIDコントローラーを使用して加熱速度を5~10℃/分に制限する。.

- 酸化しやすい環境では、保護膜を形成するアルミニウム合 金製の変種を使用する。腐食を抑えるために不活性ガスを使用する。四半期ごとに清掃と点検を行う。.

形状の最適化:影響と提言

- ヘリカル:タイル焼成窯のような高密度の電力を必要とする場合、放射線被曝量を増加させます。ワイヤ径の2~3倍の間隔に設定することで、ストレスが緩和され、5,000~8,000時間の長寿命が実証されています。ホットスポットを避けるため、過度にコンパクトなコイルは避ける。.

- 波型:ガラスアニールや冶金の連続ラインで優れた拡張性を発揮します。フレキシブルなクランプが振動を吸収し、高サイクルの箱型炉で20-30%の長寿命化が現場報告で確認されています。.

- ストレート:垂直に取り付けることで、たるみを最小限に抑えることができる。.

業界およびアプリケーション固有のヒント

- セラミックス(ローラーまたはプッシャー窯):ヘリカルワイヤーとゾーンレイアウトを組み合わせることで、熱を均一にし、局所的な摩耗を抑えることができます。あるタイルメーカーは、形状とダスト濾過を改良することで、交換間隔を2倍にした。.

- 冶金用真空炉:コルゲートフォームは蒸気の汚れに強い-200時間ごとに直径シフトを監視し(<10%が最適)、カバーでシールドする。.

- 食品加工用キルン:30%の長寿命化のために乾燥状態を維持する。コールドスタートショックを回避するため、バッチ運転では投入前に200℃に予熱する。.

これらの戦術は、特に形が大気と同調する場合、抵抗線のベースライン限界を容易に超えることができる。.

SiC発熱体の寿命を延ばす方法

CVSIC SiC発熱体 トンネルキルン、ローラーキルン、半導体キルンに適しています。蒸気やアルカリ金属は珪化の原因となる。U字型とW字型が主流: U バランスのとれた放射線のために、, W 耐衝撃性に優れている。.

| 形状 | メリット | 理想的なアプリケーション | 寿命の改善例 |

| U字型 | シンプルで強力な放射線 | セラミックトンネル窯 | 2,000時間 → 3,500時間 |

| Wシェイプ | 耐衝撃性 | 半導体ウェハー炉 | 30%ゲイン |

| ロッド | 速いレスポンス、正確なコントロール | 実験用箱型炉 | 最大5,000時間 |

インストールとメンテナンスの要点

- エレメントは曲がらないように垂直に取り付ける。始動前に予備乾燥を行う。定格80%で電力を制限し、抵抗値を監視する。ドリフトが20%を超えた場合は対処する。表面を優しく、四半期ごとに清掃する。.

- 保護大気を使用して酸化物層をサポートする。異常の早期発見のために赤外線イメージングを適用する。.

形状の最適化:影響と提言

- U字型とW字型:大型連続窯の輻射を増幅します。Uの対称性は荷重をバランスさせ、Wのレイアウトはローラーキルンの熱を均等に分散させ、戦略的なサポート(50cmごと)は2,000時間から3,500時間まで寿命を延ばす。浸炭を防ぐために還元環境を避ける。.

- ストレートロッド:ウェハー炉での高精度を実現する揺るぎない構造。垂直セットアップではドロッピングを防止し、シミュレーションでは5,000時間までホットスポットのない性能を保証。.

- マルチレッグ:複雑でありながら高出力を発揮する。定期的に接合部の抵抗を検査すること。.

業界およびアプリケーション固有のヒント

- セラミックス(トンネル窯):WシェイプSiCは、長時間の使用で威力を発揮します。これは、一般的な「SiCスポーリング」の悩みに対抗し、30%の故障を削減します。.

- 半導体拡散炉:ロッドの設計は、塩化物チェック(<1ppm)と応力を緩和するゾーニングと対になっている。.

- 冶金用高温炉:酸化剤ではU字型が輝き、中性ガスシフトが腐食を回避。バッチボックスでは、形状の微調整と傾斜加熱がクラックのリスクを削減する。.

形状の選択がSiCの効率を左右し、スマートな設計が過酷な条件下での耐久性を保証します。.

として トップ 中国 SIC ヒーター メーカー, シービーアイエスシー は高品質のヒーター・エレメントを提供する。.

MoSi2発熱体の寿命を延ばす方法

CVSIC MoSi2発熱体 粉末冶金や航空宇宙分野の真空炉、大気炉、ジェム合成炉において、比類のない安定性で1850℃に達します。低温酸化と衝撃は重要なハードルであり、形状は酸化バリアと応力管理に影響する。.

| 形状 | メリット | 理想的なアプリケーション | 寿命の改善例 |

| U字型 | 簡単な設置、急勾配 | 粉末冶金真空炉 | 1,500時間 → 2,500時間 |

| W/マルチステージ | 均一で衝撃に強い | ガラス/航空宇宙用高温炉 | 40%ゲイン |

インストールとメンテナンスの要点

- 1000℃で2時間徐々に予備酸化し、SiO₂層を形成する。振動を減衰させるためにフレキシブルリンクを使用する。低ゾーンの滞留時間を最小限にし(1時間未満)、変圧器を使用して電圧を安定させる。.

- 毎月エレメントの色をチェックし、湿度を5%以下に保つ。.

形状の最適化:影響と提言

- U字型:粉体真空セットアップの均一な加熱に多用途。>2cm以上の間隔が濃縮を回避-ポスト酸化は1,500時間から2,500時間まで増加。機械的ニックを防止。.

- Lまたはマルチステージ:溶融炉のような不規則なチャンバーに対応し、シミュレーションにより多段精錬が可能。宝石用キルンでは、40%の長寿命化のため、テーパーランプがクラックを抑制します。.

- 複雑な形状:出力は高いが価格は高い。.

業界およびアプリケーション固有のヒント

- 粉末冶金(真空炉):U字型MoSi₂がカーボンを除去。Paの真空度を維持し、500時間ごとに清掃。.

- ガラスと宝石の窯:マルチステージはノンストップの熱に対応し、ゆっくり冷却(5℃/分以下)してストレスを緩和します。航空宇宙産業のテストでは、故障が少ないと報告されています。.

- 実験用高温炉:シャトルバッチでは、シェイプとテンプの相乗効果で顕著な伸びが得られる。.

MoSi2形状は “諸刃の剣 ”であり、それを使いこなすことで卓越した超高温結果をもたらす。.

普遍的なベストプラクティス形状と戦略の統合

タイプに関係なく、最大限の利益を得るために、シェイプの微調整とアップキープをブレンドする:

- 熱モデリング:ANSYSのようなツールを活用して設計図を作成し、均一なフローとホットスポットのカットを促進します。.

- モニタリングと分析:温度/抵抗のトラッキングとプロアクティブアラートのためにIoTセンサーを導入し、10%を超える変形で再調整。.

- カスタマイズとROI:キルンに合わせる(トンネルはW、ボックスはロッド) - 先行コストで30%のTCO削減。ある冶金工場では、統合された最適化によって年間経費を削減した。.

- オペレーター・トレーニング:過負荷を防ぐための形状ノウハウをチームに装備、半導体はプロセスにマッチした精度が要求される。.

- ベンダー選定:固有の品質保証のためにCVSICまたはKanthalと提携する。.

結論最適化からパフォーマンス維持へ

発熱体の寿命を延ばすには、技術的な最適化と実用化が重要です。抵抗線にはヘリカル構成を、SiCにはU字型設計を、MoSi₂には多段形状を取り入れましょう。データは、これらの形状戦略が20-50%の改善をもたらし、装置効率を最大化できることを示しています。.

効果的な発熱体戦略は、セラミックにおける汚染物質への暴露から冶金における厳しい真空条件まで、様々な業界の課題に対応します。不均一な熱分布や腐食の促進といった用途特有の懸念に対しては、詳細なインプットにより最適化されたソリューションが可能になります。このような投資により、発熱体の寿命だけでなく、システムの生産性やプロセスの信頼性も向上します。.