管状炉とは?高温アプリケーションへの扉

管状炉は、材料科学、冶金、半導体、ナノテクノロジーなどの分野で広く使用されている不可欠な高温加熱システムです。制御可能な雰囲気、精密な温度調節、多様な設計で知られる管状炉は、研究および産業界の多様なニーズに応えます。このガイドでは CVSIC 管状炉の原理、分類、用途、他のタイプの炉との比較など、管状炉の包括的な概観を提供する。

管状炉の核心原理:精密加熱の鍵

管状炉は、発熱体(熱を発生させる装置。 炭化ケイ素棒, MoSi2 ヒーターエレメントまたは抵抗線)、内部の熱を保つ断熱材、管状のチャンバーで構成されている。その動作は以下の通りである:

- ヒーター・エレメントに電源が入ると、制御された熱が発生する。

- 管チャンバーは試料を入れるスペースで、多くの場合、石英(硬い耐熱ガラス)、コランダム(耐久性のある水晶)、または金属でできた容器に入っている。この設計により、熱はサンプルの周囲に均一に分布する。

- 雰囲気制御システムにより、窒素(不活性ガス)、アルゴン(別の不活性ガス)、水素、水蒸気などのガスを炉内に導入したり、空気を除去して真空にしたりすることができます。これにより、特定の実験に合わせて環境を調整することができます。

- インテリジェントな電子制御装置を使用した温度制御システムにより、ユーザーは炉内の試料を加熱、保持、冷却するための正確な温度を設定することができる。

基本的な加熱装置とは異なり、管状炉は化学反応や高温プロセスのための制御された環境を作り出します。その柔軟性により、不活性ガス(窒素やアルゴンのような反応しないガス)を使用したり、真空(空気のない空間)を作り出したりすることができ、酸化のような不要な反応を防いだり、特殊な条件を必要とする実験をサポートしたりすることができます。

管状炉の種類

管状炉 CVSICの製品ラインナップは、用途に合わせた様々な構成が可能です。CVSICの製品ラインナップをご覧いただき、ご選択ください。

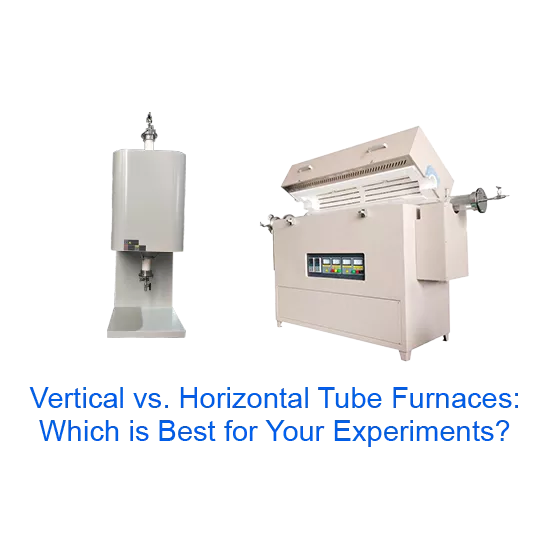

竪型管状炉

垂直に配置されたチューブにより、サンプルは上部または下部から投入され、スペースに制約のある研究室に理想的である。

熱風が自然に上昇することで温度勾配が生じ、結晶成長や、粉末焼結や沈降実験などの重力アシストプロセスに最適である。

用途蒸着、焼結、雰囲気制御実験。注:サンプル充填時には、こぼれないように注意が必要です。

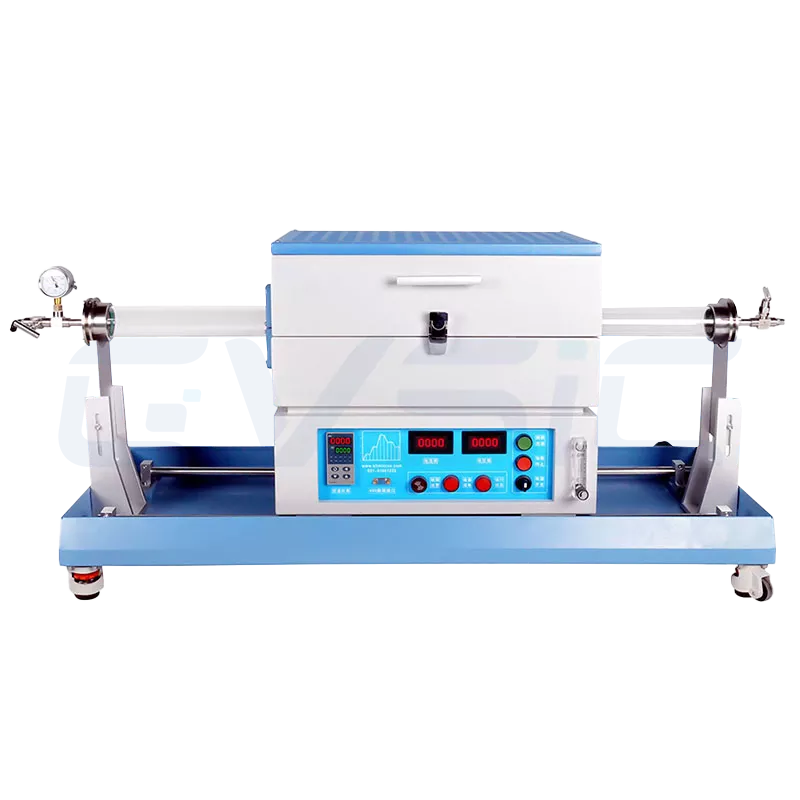

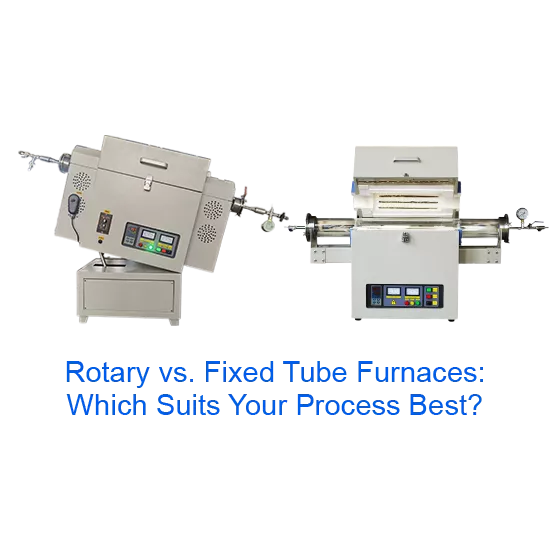

横型管状炉

水平に配置されたチューブが特徴のこのタイプは、操作が簡単で均一な加熱が可能なため、アニールや焼結など、ほとんどの熱処理作業に適しています。

そのデザインは、便利なサンプルローディングと安定した雰囲気フローを保証し、頻繁な材料ハンドリングに理想的です。

用途熱処理、材料研究、半導体プロセス。

回転式管状炉

粉末材料用に設計されたこの炉は、セラミックスや医薬品の焼結プロセスに理想的な回転管を備えています。

回転により、粉体の均一な混合が可能になり、粉体の凝集を防ぎ、均一な加熱を促進します。

用途粉末加工、触媒調製、活性炭活性化。

蒸気活性化管状炉

この特殊な炉は、酸化物の合成や触媒の調製を容易にするために水蒸気を導入する。

スチームが特定の化学反応を促進する一方で、堅牢なシーリングと耐腐食性材料が重要である。

用途活性炭製造、炭素系材料改質、新エネルギー研究。

マルチゾーン管状炉

この炉は複数の加熱ゾーンを備え、それぞれが個別に制御されるため、管内の異なる部分を異なる温度に保つことができる。

これは次のような処理に役立つ。 化学気相成長法(CVD)薄膜を作成する方法、または温度勾配で試料を加熱する方法。

用途先端材料合成と制御された熱プロセス

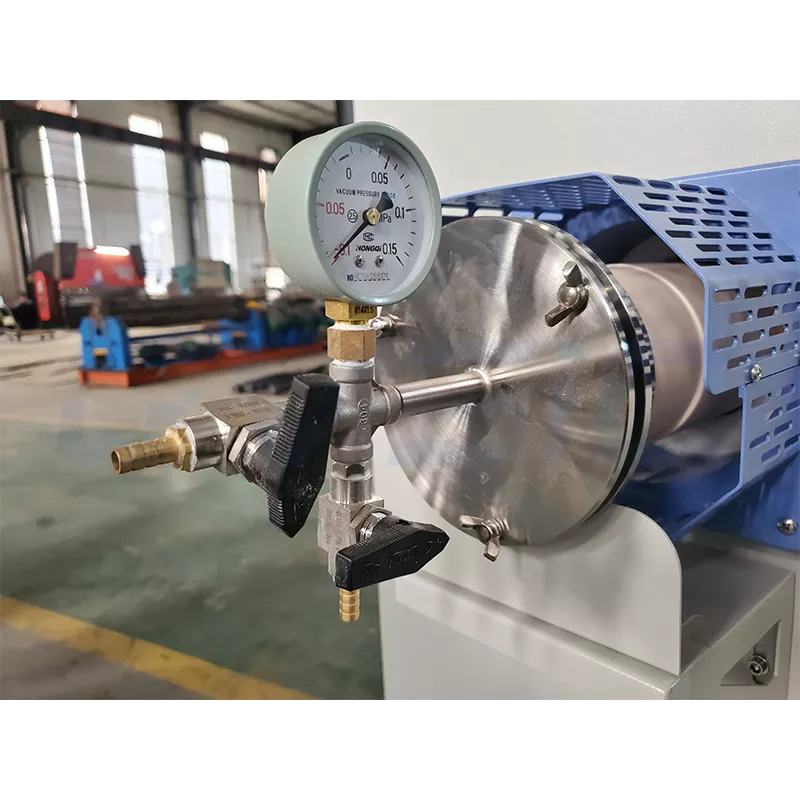

真空管炉

真空ポンプとシールシステムを装備したこの炉は、高真空レベル(最高10^-3 Pa)を達成し、試料の酸化を防ぐ。

金属アニールや半導体研究などの高純度アプリケーションに最適です。定期的な真空ポンプのメンテナンスが不可欠です。

用途半導体プロセス、高純度材料処理

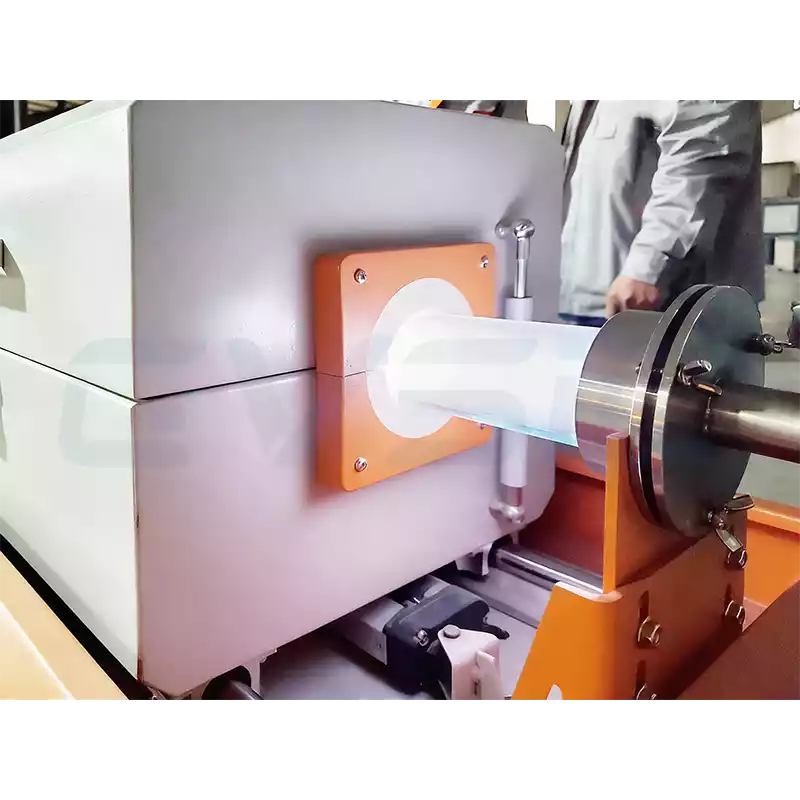

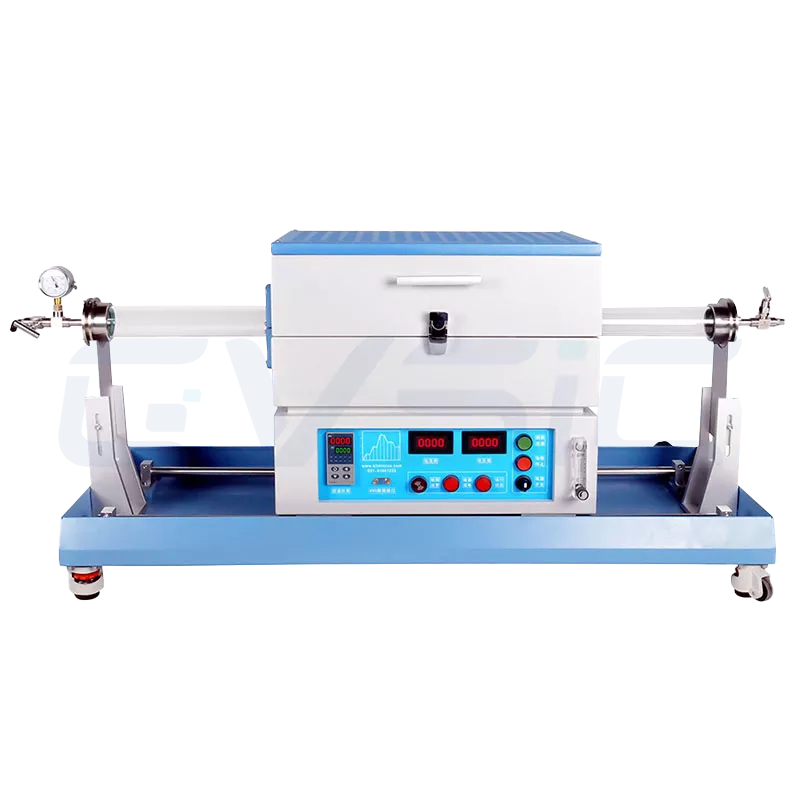

スライド式管状炉

スライド式の炉体または冷却システムを装備したこの機種は、試料の急速冷却を可能にし、急冷、急速熱処理、または物性研究に適しています。

用途焼入れと先端材料研究

CVD管状炉

CVD管状炉は、高温の化学反応によって基板上に膜を堆積させる。炉管は一般的に水平または垂直で、精密なガス制御システムを備えている。高温(通常600~1200℃)で作動するため、高温触媒反応を必要とする材料成膜に適している。

蒸着膜は緻密な構造と高い純度を示し、大面積の均一コーティングに適している。炉は複数の反応ガス(例:メタン、シラン)に対応でき、高い柔軟性を提供する。

代表的な用途には、グラフェン製造、カーボンナノチューブ成長、セラミックコーティング、半導体デバイス製造、高温材料研究などがある。

高温運転には厳しい炉管材料が要求され、有害ガス漏れを防ぐための強固なシーリングと排ガス処理が必要となる。

PECVD管状炉

PECVD管状炉は、プラズマを導入して化学反応を促進することにより、低温で高品質の薄膜成膜を実現します。RFまたはマイクロ波プラズマ源を装備したこれらの炉は、反応ガスを活性化し、成膜温度(通常200~500℃)を下げるため、高熱に敏感な材料に適しています。

従来のCVDに比べ、PECVDの低温プロセスは基板を保護し、成膜速度が速く、膜の均一性に優れている。炉管は一般的に横型で、真空システムとガス流量制御を備え、精密実験に適している。

半導体成膜(シリコン系膜、酸化膜など)、太陽電池、光学コーティング、ナノ材料調製などに広く使用されている。

プラズマ装置は複雑で、電極や真空システムの定期的なメンテナンスが必要である。操作中は、RF放射被曝を避けるため、安全上の注意を守らなければならない。

管状炉の用途

研究室から産業界へ、 管状炉は極めて汎用性が高く、様々な分野で卓越した性能を発揮します。主な用途をいくつかご紹介します:

- 材料研究:高度な合金、セラミックス、複合材料を精密な温度と雰囲気制御で合成。

- 熱処理:特に金属加工において、材料特性を向上させるために焼きなまし、焼き入れ、その他の処理を行うこと。

- 粉末焼結と活性化:セラミックまたは金属粉末の均一な粒子形成を実現し、回転炉が一貫性を確保します。

- 大気制御実験:水素やアルゴンのような保護ガスを反応に使用し、リチウム電池や水素エネルギー材料の開発には欠かせない。

- ナノ材料:ナノチューブやナノワイヤーを作るためにCVDやPVDプロセスを採用する。

- 半導体:高純度チップ製造のための拡散・酸化プロセスをサポートし、24時間365日の操業安定性を確保。

高性能管状炉の購入 管状炉メーカー

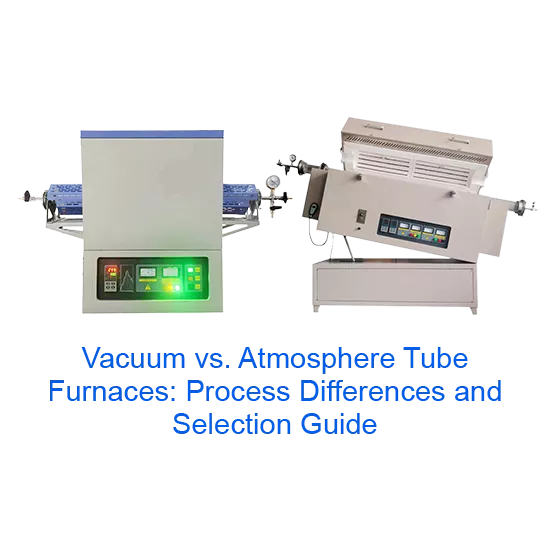

管状炉とその他の炉:あなたのニーズに合うのはどちら?

管状炉には独自の利点がありますが、他のタイプの炉とは異なります。以下にマッフル炉と箱型炉の比較を示します。

| 比較項目 | 管状炉 | マッフル炉 | ボックス炉 |

| 構造 | 雰囲気制御付きチューブラー・チャンバー | 箱型チャンバー | 箱型チャンバー |

| 大気のコントロール | 真空およびガス入力に対応 | 一般的に空気雰囲気 | 一般的に空気雰囲気 |

| 温度均一性 | 優れたチューブ内均一性 | 良好な均一性 | 良好な均一性 |

| アプリケーション | 研究、半導体、パウダー | 灰試験、材料分析 | 工業用熱処理、大型サンプル |

| 柔軟性 | マルチゾーン、真空、急速冷却オプション | 限られた機能 | バルク処理用の大型チャンバー |

要点

- 管状炉:研究や精密な材料加工に最適。

- マッフル炉:テストや教育実験に最適。

- ボックス炉:大規模な工業生産とバルク処理に適しています。

まとめると、炉のタイプの違いを認識することで、ニーズに合った炉を選ぶことができる。 管状炉は制御可能な雰囲気、精密な温度調節、および多様な構成を備え、材料科学、冶金、半導体、および新エネルギー用途に不可欠です。柔軟性、日常的な試験、工業規模の生産など、お客様の運用上の要求に応じてお選びください。

研究用または工業用の管状炉を選択する際には、温度範囲、雰囲気要件、加熱速度、試料の種類など、特定のニーズを考慮してください。縦型炉、横型炉、マルチゾーン炉、真空炉、回転炉などの機種は、研究用と生産用の両方で最適な結果を保証します。

よくあるご質問

管状炉は初心者に適していますか?

その通り!横型管状炉は使いやすく、初めての方にも最適です。保護手袋の着用や高温の表面への接触を避けるなど、安全手順を学ぶことをお勧めします。CVSICでは、スムーズなスタートができるよう、包括的な初心者ガイドを提供しています。

管状炉の最高温度は?

モデルによって異なりますが、通常1200℃から1800℃です。CVSICの真空シリーズは1700℃を超え、高性能アプリケーションに対応しています。

管状炉の寿命を延ばすには?

定期的にファーネスチューブを清掃してホコリの蓄積を防ぎ、6~12ヶ月ごとに発熱体を点検し、無傷のシールを維持します。CVSICのメンテナンスキットは、メンテナンスを簡素化します。

管状炉は真空環境で運転できますか?

はい、真空管炉は高真空レベル(最高10^-3 Pa)を達成でき、高純度材料の処理に理想的です。定期的な真空ポンプのメンテナンスをお勧めします。

管状炉は箱型炉よりエネルギー効率が高いのですか?

管状炉は熱質量が小さく、加熱が速いため、一般にエネルギー効率が高い。実際のエネルギー消費量は使用頻度によって異なりますが、管状炉は多くの場合、長期的な節約が可能です。