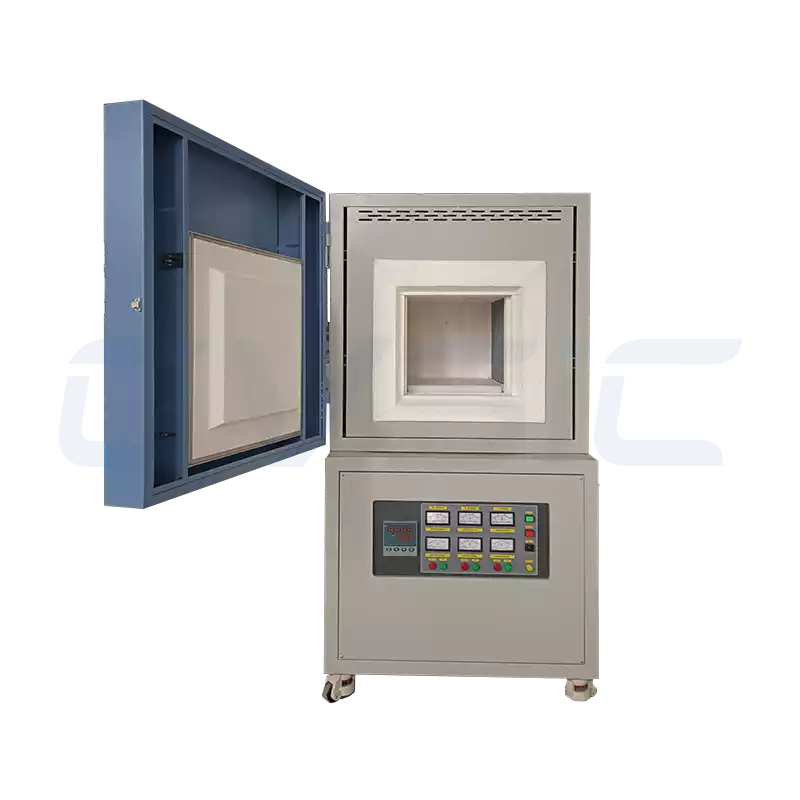

En la investigación de materiales y los ensayos a alta temperatura, un Horno de mufla de 1800°C encarna el máximo rendimiento térmico.

Por encima de los 1.700 °C, muchos materiales estándar alcanzan o superan sus puntos de reblandecimiento. Esto requiere una estabilidad térmica y una resistencia a la oxidación superiores en el revestimiento del horno, el aislamiento y las piezas de calentamiento.

Diseñado específicamente para estas aplicaciones extremas de alta temperatura, el horno de mufla de 1800 °C va más allá de las meras temperaturas elevadas: es una puerta de acceso esencial a la cerámica avanzada, los materiales funcionales y los compuestos innovadores. Para entender sus capacidades prácticas, considere los procesos y materiales especializados que permite.

¿Qué permite 1800°C?

Esta temperatura máxima permite la ejecución fiable de tareas exigentes, como:

- Sinterización de cerámica a alta temperatura

- Sinterización y recocido de metales refractarios

- Fusión de vidrio y cristal

- Densificación pulvimetalúrgica

- Transformación de fases y control microestructural en nuevos materiales.

Normalmente, estos hornos cuentan con Elementos calefactores de MoSi2 emparejados con cámaras de fibra compuesta de alúmina/circonio de gran pureza, que garantizan un funcionamiento sostenido en atmósferas oxidantes o inertes.

Componentes principales del sistema de calentamiento del horno de mufla de 1800 °C

- Elementos calefactores: Varillas de disiliciuro de molibdeno, diseñado para una exposición prolongada al aire con una excepcional resistencia a la oxidación.

- Revestimiento de la cámara: Fibras de alúmina o circonio de gran pureza, con una temperatura nominal de 1900°C para un aislamiento térmico excepcional.

- Diseño del aislamiento: Compuestos multicapa con gradientes de temperatura precisos en la pared interior.

- Control de la temperatura: PID o sistemas modulares avanzados, con una precisión de ±1°C.

- Tarifas de calefacción: Estándar 10-30°C/min, con perfiles de rampa programables para mayor flexibilidad.

A 1800 °C, la transferencia de calor está dominada por la radiación. Esto impone estrictas exigencias a la durabilidad de los elementos y a la reflectividad de la cámara. Sólo los modelos de alta calidad equipados con MoSi2 ofrecen una fiabilidad constante a largo plazo.

Así que.., ¿qué materiales sinteriza eficazmente un horno de mufla de 1800 °C y qué procesos admite? A continuación se analizan en detalle estas categorías de materiales y los procesos asociados.

Materiales ideales para la sinterización

El horno de mufla de 1800°C funciona mejor con sustancias que tienen altos puntos de fusión y una resistencia térmica superior. Destaca en la obtención de resultados en todas estas categorías:

Cerámica de alta temperatura

- Circonio (ZrO₂): Sinterización a 1600-1800°C para piezas robustas y resistentes al desgaste, como prótesis dentales o cuchillas industriales. La densificación completa en un horno de 1800 °C aumenta la dureza y la resistencia a la fractura.

- Nitruro de silicio (Si₃N₄): Objetivo 1700-1800°C para componentes estructurales como cojinetes o álabes de turbina. Los modelos de CVSIC incluyen capacidades de gas inerte para proteger contra la oxidación.

- Carburo de silicio (SiC): Requiere >1700°C para juntas y herramientas resistentes a la corrosión, favoreciendo el entrelazamiento de granos densos a temperaturas elevadas.

- Alúmina avanzada (Al2O3): Más funcionan a 1400°C, pero los grados de alta pureza o nanoescala requieren 1700-1800°C para obtener el mejor rendimiento. La sinterización a alta temperatura reduce la porosidad por debajo de 1%, lo que mejora considerablemente las propiedades mecánicas. Por ejemplo, el horno de 1800 °C de CVSIC ayudó a un laboratorio de cerámica a alcanzar una densidad de circonio de 99,5%, superando a los sistemas de 1400 °C.

Materiales de vidrio

- Gafas de alto punto de fusión: El borosilicato o el cuarzo (SiO₂) con puntos de reblandecimiento de 1600-1700°C se benefician de la fusión, el moldeado y el recocido en un horno de 1800°C para obtener una claridad y homogeneidad uniformes.

- Gafas especiales: Las variantes ópticas o láser se someten a tratamientos de alivio de tensiones para mantener la precisión.

Aleaciones y metales especiales

- Aleaciones de titanio: Recocido a 1600-1800°C para refinar las microestructuras, mejorando la resistencia a la corrosión y la solidez para aplicaciones aeroespaciales.

- Metales refractarios: El wolframio o el molibdeno (puntos de fusión muy superiores a 1800°C) se someten a una sinterización precursora o a un tratamiento térmico cercano a 1700°C para los electrodos y las matrices en el horno de mufla.

- Compuestos de matriz metálica: Las aleaciones reforzadas con carburo necesitan altas temperaturas para unir la matriz y los refuerzos.

Nota: Para los metales, utilice atmósferas inertes o de vacío. Los hornos CVSIC de 1800 °C permiten controlar estos ajustes para evitar la oxidación.

Composites avanzados

- Carbono/Compuestos de carbono: Sinterizado a 1700-1800°C para reforzar las interfaces fibra-matriz, ideal para escudos térmicos aeroespaciales.

- Compuestos de matriz cerámica (CMC): Los sistemas SiC/SiC consiguen una mayor integridad térmica y mecánica a 1800°C.

Con estos ejemplos en mente, queda claro que el horno de mufla de 1800 °C sirve para una amplia gama de cerámicas y materiales funcionales de alto punto de fusión, lo que lo convierte en un elemento básico para los laboratorios de I+D y los fabricantes de vanguardia.

Aplicaciones de procesos clave

Densificación cerámica Sinterización

- Promueve la difusión de partículas para una alta densidad y una porosidad mínima.

- Las velocidades de rampa y los tiempos de permanencia a medida refinan el tamaño del grano.

- La precisión de ±1°C minimiza las deformaciones o grietas.

- Probado para alúmina, circonio y nitruro de silicio.

Resultados probados: La densidad de la alúmina aumenta >10% tras la sinterización a 1700°C; la zirconia alcanza su punto máximo de tenacidad a 1780°C.

Pulvimetalurgia y tratamiento térmico

- Pre-sinteriza o densifica polvos refractarios como W o Mo.

- Avances en nuevos compuestos, por ejemplo, aleaciones Mo-Si.

- Permite la difusión y recristalización en atmósferas de Ar/N₂.

Nota: Por encima de 1700°C, la difusión entre partículas se acelera, con un aumento de la movilidad de los límites de grano de aproximadamente 30%-crucial para la densificación sin presión en horno de mufla aplicaciones.

Síntesis de cristales y materiales funcionales

- Facilita la sinterización y los cambios de fase en formas mono o policristalinas.

- Admite piezoeléctricos PZT, electrolitos YSZ y superconductores de óxido.

- Simula las condiciones del proceso para las pruebas de validación.

Favorito de laboratorio: La sinterización del PZT a 1750°C produce transiciones de fase completas y coeficientes piezoeléctricos más elevados.

Vidrio, esmalte y reacciones a alta temperatura

- Realiza ensayos de fusión de vidrio.

- Valida la reactividad del esmalte.

- Explora la oxidación o carburación bajo calor.

Caracterización de materiales a alta temperatura

- Determina las transiciones de fase (por ejemplo, Al₂O₃).

- Mide la dilatación térmica.

- Evalúa la estabilidad a largo plazo.

Industrias atendidas por los hornos de mufla de 1800°C

| Sector industrial | Aplicaciones clave |

| Laboratorios de I+D y universidades | Ciencia de los materiales, química de alta temperatura, cerámica funcional |

| Cerámica y pulvimetalurgia | Densificación, garantía de calidad |

| Electrónica y energía | Electrolitos, cerámicas semiconductoras, electrodos |

| Vidrio y materiales avanzados | Optimización de la fusión, ajustes de la formulación |

| Aeroespacial y defensa | Cerámica estructural, barreras térmicas |

En resumen: El horno de mufla de 1800 °C impulsa el progreso de la investigación y apoya la producción a escala.

CVSIC Venta de hornos de mufla de alta temperatura de 1800°C

Selección y buenas prácticas

Antes de invertir en un horno de mufla de 1800 °C, tenga en cuenta estos factores:

Compatibilidad de materiales:

- Cerámica oxidada: Basta con atmósferas de aire.

- No óxidos o metales: Optar por montajes inertes/de vacío.

Necesidades de temperatura:

- Para retenciones sostenidas ≥1700°C, este modelo es indispensable.

Funciones de control:

- Elija PID con lógica difusa para programación multisegmento y personalización de curvas.

Capacidad de la cámara:

- Escala de laboratorio: 1-10 L; Producción: 100-1000 L.

Opciones de personalización:

- CVSIC ofrece tamaños de cámara, configuraciones de zonas y controles a medida. Las opciones incluyen logotipos, colores e interfaz de marca.

Reflexiones finales: 1800°C: la tecnología al servicio de la fiabilidad

Mucho más que un punto de referencia, 1800°C significa:

- Integración máxima de estructura, controles y elementos para procesos extremos.

- Potencial desbloqueado en I+D de materiales y escalado de cerámicas para obtener resultados más densos y predecibles.

- Un sello de excelencia en ingeniería para marcas líderes.

Basándose en años de experiencia a altas temperaturas, CVSIC equipa a socios de todo el mundo desde prototipos de laboratorio hasta la producción completa. Las soluciones de 1800 °C incluyen OEM/ODM, actualizaciones de cámaras e innovaciones multizona.

PREGUNTAS FRECUENTES

¿En qué se diferencia un horno de 1800 °C de un modelo de 1700 °C?

Más allá del límite de temperatura, ofrece un mayor margen térmico en la cámara y los elementos, lo que permite prolongar el funcionamiento de forma fiable.

¿Es factible la sinterización del nitruro de silicio?

Emparejar absolutamente con atmósferas inertes para evitar la oxidación del Si₃N₄.

¿Compatibilidad con el vacío?

Las unidades estándar son aptas para entornos oxidativos; añada cámaras selladas y purga de gas para las necesidades de vacío.