En la ingeniería de altas temperaturas, los elementos calefactores son el “corazón” de los sistemas de hornos: su durabilidad influye en el tiempo de funcionamiento, la eficiencia energética y los costes operativos. Como ingeniero experimentado en altas temperaturas, he visto cómo optimizaciones sencillas duplicaban la vida útil de los elementos, reducían los gastos y minimizaban el tiempo de inactividad.

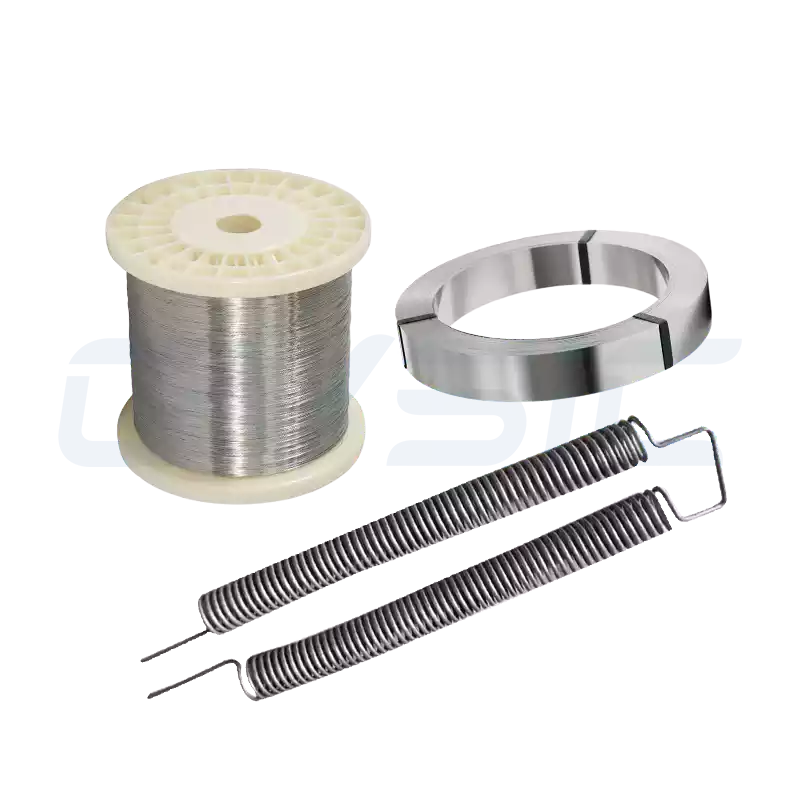

Los tipos más comunes son los cables de resistencia, elementos calefactores de carburo de silicioy elementos calefactores de disiliciuro de molibdeno. Son fundamentales en aplicaciones como la cocción de cerámica, el tratamiento térmico metalúrgico, la fusión de vidrio y la fabricación de semiconductores. Sin embargo, se enfrentan a la oxidación a altas temperaturas, el estrés térmico, la corrosión química y la deformación mecánica.

En CVSIC, esbozamos estrategias probadas para prolongar la vida útil de los elementos, adaptadas por diseño de forma a diversos sectores, procesos y configuraciones de hornos. Tanto si se enfrenta a sustituciones frecuentes como a un calentamiento desigual, estas ideas mejorarán la fiabilidad y la eficiencia.

Factores clave que influyen en la vida útil de los elementos calefactores

Para prolongar la vida útil de los elementos hay que conocer los modos de fallo: degradación del material, fatiga por ciclos térmicos, erosión por contaminantes y tensiones mecánicas debidas a una mala instalación.

El diseño de la forma guía el flujo de calor, los puntos de tensión y la exposición. Las intrincadas formas en W mejoran la eficiencia de la radiación térmica en 20% si se adaptan a su horno. Las formas helicoidales dispersan el calor y los diseños de varilla acentúan la resistencia.

Los tipos de horno varían: los hornos de túnel continuos exigen un calentamiento uniforme, mientras que los hornos de caja discontinuos requieren una gran resistencia al choque térmico. En la cerámica, la corrosión por polvo es una preocupación primordial; en la metalurgia, las atmósferas reductoras ocupan un lugar central.

Estrategias para prolongar la vida útil de las resistencias eléctricas

Los alambres de resistencia (p. ej., aleaciones de níquel-cromo o hierro-cromo-aluminio) son la mejor elección para aplicaciones básicas de alta temperatura, que funcionan a 800-1400 °C en hornos de laboratorio, hornos de tratamiento térmico y hornos cerámicos compactos. Su flexibilidad de conformado y bajo coste son grandes ventajas, aunque la oxidación y la fragilización siguen siendo puntos vulnerables.

La optimización de la forma es esencial: Diseños helicoidales expanden las superficies de radiación y alivian las tensiones en los hornos intermitentes, mientras que perfiles ondulados manejar la expansión térmica en configuraciones de túnel continuo.

| Forma | Ventajas | Aplicaciones ideales | Ejemplo de mejora de la vida útil |

| Helicoidal | Calor uniforme, alta densidad de potencia | Hornos de empuje de cerámica | 4.000 → 6.000-8.000 horas |

| Corrugado | Resistente a los golpes y a la deformación | Hornos de recocido de vidrio | Ganancia 20-30% |

Instalación y mantenimiento

- Distribuya los elementos uniformemente sobre soportes robustos y fíjelos con tubos cerámicos para evitar pandeos y cortocircuitos. Limite la velocidad de calentamiento a 5-10 °C/min utilizando controladores PID para evitar picos.

- Para entornos oxidantes, utilice variantes de aleación de aluminio que formen películas protectoras. Aplicar gases inertes para reducir la corrosión. Limpiar e inspeccionar trimestralmente.

Optimización de la forma: Impacto y recomendaciones

- Helicoidal: Aumenta la exposición a la radiación para las necesidades energéticas de alta densidad, como los hornos de cocción de azulejos. Establezca una separación de 2 a 3 veces el diámetro del cable para aliviar las tensiones; se ha demostrado que alarga la vida útil de 5.000 a 8.000 horas. Evite las bobinas demasiado compactas para evitar puntos calientes.

- Corrugado: Acomoda la expansión, sobresaliendo en recocido de vidrio o líneas metalúrgicas continuas. Las abrazaderas flexibles absorben las vibraciones; los informes de campo confirman las ganancias de longevidad de 20-30% en hornos de caja de alto ciclo.

- Recto: Sencillo pero propenso a la deformación, mejor para pequeñas unidades de laboratorio; el montaje vertical minimiza el pandeo.

Consejos específicos para cada sector y aplicación

- Cerámica (hornos de rodillos o de empuje): Empareje los alambres helicoidales con disposiciones zonificadas para obtener un calor uniforme y un menor desgaste localizado. Un fabricante de azulejos duplicó los intervalos de sustitución perfeccionando las formas y la filtración de polvo.

- Hornos de vacío metalúrgicos: Las formas onduladas resisten el ensuciamiento por vapor - controlar los cambios de diámetro cada 200 horas (<10% es óptimo) y proteger con cubiertas.

- Hornos alimentarios: La humedad elevada favorece la anticorrosión del corrugado; mantenga la sequedad para prolongar la vida útil del 30%. Precalentar a 200°C antes de cargar en lotes para evitar golpes de arranque en frío.

Estas tácticas pueden superar fácilmente los límites básicos de los cables de resistencia, especialmente cuando las formas se sincronizan con las atmósferas.

Métodos para prolongar la vida útil de los elementos calefactores de SiC

Elementos calefactores CVSIC SiC Soportan hasta 1625°C y se calientan rápidamente, por lo que son adecuados para hornos túnel, de rodillos y de semiconductores. El vapor y los metales alcalinos pueden provocar silicidación. Predominan las formas en U y en W: U para una radiación equilibrada, W para una mayor resistencia a los golpes.

| Forma | Ventajas | Aplicaciones ideales | Ejemplo de mejora de la vida útil |

| En forma de U | Radiación simple y potente | Hornos de túnel de cerámica | 2.000 → 3.500 horas |

| Forma de W | Campo de calor uniforme, resistente a los impactos | Hornos para obleas semiconductoras | Ganancia 30% |

| Varilla | Respuesta rápida, control preciso | Hornos de caja de laboratorio | Hasta 5.000 horas |

Instalación y mantenimiento

- Montar los elementos verticalmente para evitar dobleces. Pre-secar antes de la puesta en marcha. Limitar la potencia a 80% nominales y vigilar la resistencia; actuar si la deriva supera los 20%. Limpiar las superficies con cuidado y trimestralmente.

- Utilizar atmósferas protectoras para soportar capas de óxido. Aplique imágenes infrarrojas para la detección temprana de anomalías.

Optimización de la forma: Impacto y recomendaciones

- Formas en U y en W: Amplifique la radiación para hornos continuos de gran escala. La simetría de la U equilibra las cargas, la disposición de la W distribuye uniformemente el calor en los hornos de rodillos y los soportes estratégicos (cada 50 cm) prolongan la vida útil de 2.000 a 3.500 horas. Evite los ambientes reductores para evitar la carburización.

- Varilla recta: Sólida como una roca para la precisión en hornos de obleas; la configuración vertical combate la caída, con simulaciones que garantizan un rendimiento sin puntos calientes hasta 5.000 horas.

- Multi-Piernas: Intrincado pero potente para un alto rendimiento; inspeccione periódicamente las resistencias de las juntas.

Consejos específicos para cada sector y aplicación

- Cerámica (hornos de túnel): El SiC en forma de W prospera en tiradas prolongadas: añada filtración contra el polvo de silicato. Esto contrarresta los problemas comunes de “desprendimiento de SiC”, reduciendo los fallos en 30%.

- Hornos de difusión de semiconductores: Los diseños de varillas se emparejan con controles de cloruro (<1 ppm) y zonificación para aliviar las tensiones.

- Hornos metalúrgicos de alta temperatura: Las formas en U brillan en oxidantes; los cambios de gas neutro evitan la corrosión. En las cajas de lotes, los ajustes de forma y el calentamiento en rampa reducen drásticamente los riesgos de agrietamiento.

La elección de la forma determina la eficiencia del SiC: los diseños inteligentes garantizan la resistencia en condiciones difíciles.

Como top China SIC heating element manufacturer, CVISC le proporciona elementos calefactores de alta calidad.

Métodos para prolongar la vida útil de los elementos calefactores de MoSi2

Elementos calefactores CVSIC MoSi2 alcanzan los 1850°C con una estabilidad inigualable para hornos de vacío, atmósfera y síntesis de gemas en pulvimetalurgia y aeroespacial. La oxidación a baja temperatura y los choques son obstáculos clave, y las formas influyen en las barreras de oxidación y la gestión de tensiones.

| Forma | Ventajas | Aplicaciones ideales | Ejemplo de mejora de la vida útil |

| En forma de U | Fácil instalación, pendientes pronunciadas | Hornos de vacío para pulvimetalurgia | 1.500 → 2.500 horas |

| W/Multietapa | Uniforme, resistente a los golpes | Hornos de alta temperatura para vidrio/aeroespacial | Ganancia 40% |

Instalación y mantenimiento

- Preoxidar gradualmente a 1000°C durante 2 horas para formar capas de SiO₂. Utilizar enlaces flexibles para amortiguar las vibraciones. Minimizar el tiempo de permanencia en la zona baja (<1 hora) y utilizar transformadores para estabilizar la tensión.

- Compruebe mensualmente el color del elemento y mantenga la humedad por debajo de 5%.

Optimización de la forma: Impacto y recomendaciones

- En forma de U: Versátil para un calor uniforme en configuraciones de vacío de polvo. El espaciado >2 cm evita concentraciones-post-oxidación aumenta de 1.500 a 2.500 horas. Protección contra mellas mecánicas.

- En L o multietapa: Se adaptan a cámaras irregulares como los fundidores; los campos de refinado multietapa mediante simulaciones. En los hornos de gemas, las rampas cónicas frenan las grietas para aumentar la vida útil 40%.

- Formas complejas: Alto rendimiento pero más caro: verifica las conexiones de forma rutinaria.

Consejos específicos para cada sector y aplicación

- Pulvimetalurgia (hornos de vacío): La forma en U de MoSi₂ elimina el carbono; mantener >10^{-3} Pa, limpieza cada 500 horas: la sencillez facilita el mantenimiento.

- Hornos de vidrio y gemas: El sistema multietapa gestiona el calor ininterrumpido; enfría lentamente (<5 °C/min) para controlar las tensiones. Los probadores aeroespaciales informan de menos interrupciones.

- Hornos de laboratorio de alta temperatura: En los lotes de lanzadera, la sinergia forma-temperatura produce notables extensiones.

Las formas de MoSi2 son un “arma de doble filo”: dominarlas ofrece resultados extraordinarios a temperaturas ultra altas.

Buenas prácticas universales: Integración de formas y estrategias

En todos los tipos, combina los retoques de forma con el mantenimiento para obtener los máximos beneficios:

- Modelado térmico: Aproveche herramientas como ANSYS para planificar diseños, fomentando un flujo uniforme y puntos conflictivos de corte.

- Supervisión y análisis: Despliegue sensores IoT para seguimiento de temperatura/resistencia y alertas proactivas-realineación a >10% de deformación.

- Personalización y rentabilidad: Adaptación a los hornos (W para los túneles, barras para las cajas): los costes iniciales generan un ahorro de 30% en el coste total de propiedad. Una planta metalúrgica redujo drásticamente sus gastos anuales mediante optimizaciones integradas.

- Formación de operadores: Dote a los equipos de conocimientos sobre formas para evitar sobrecargas; los semiconductores exigen una precisión adaptada al proceso.

- Selección de proveedores: Asociarse con CVSIC o Kanthal para la garantía de calidad inherente.

Conclusiones: De la optimización al rendimiento sostenido

La prolongación de la vida útil de los elementos calefactores depende de la optimización técnica y la aplicación práctica: incorporar configuraciones helicoidales para alambres de resistencia, diseños en forma de U para SiC y formas multietapa para MoSi₂. Los datos demuestran que estas estrategias de forma pueden producir mejoras 20-50%, maximizando la eficiencia de los equipos.

Las estrategias eficaces de los elementos calefactores abordan diversos retos industriales, desde la exposición a contaminantes en la cerámica hasta las exigentes condiciones de vacío en la metalurgia. En el caso de problemas específicos de la aplicación, como la distribución desigual del calor o la corrosión acelerada, la información detallada permite optimizar las soluciones. Estas inversiones no sólo mejoran la vida útil de los elementos, sino también la productividad del sistema y la fiabilidad del proceso.