Introducción: ¿Sinterizado rápido o sinterizado convencional? Seleccione el proceso adecuado para su práctica

Comprender las diferencias entre la sinterización rápida y la convencional permite a los laboratorios dentales alcanzar un equilibrio entre calidad y productividad. Esta comparación de CVSIC resume los beneficios, las limitaciones y los mejores usos de cada método, orientando sus decisiones de restauración con óxido de circonio.

Sinterización rápida frente a sinterización convencional: Diferencias clave

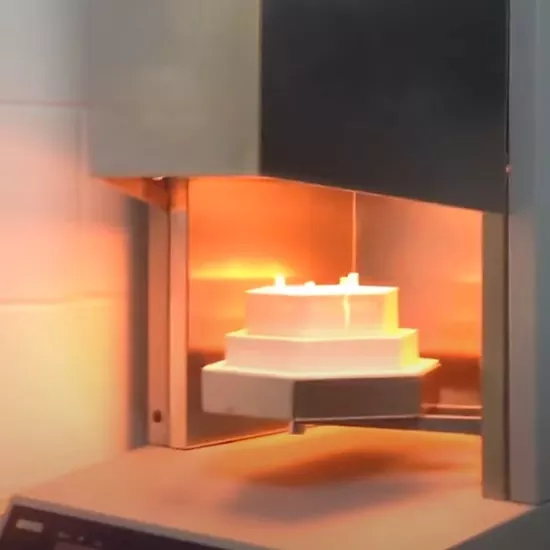

La sinterización rápida y la sinterización convencional son dos métodos principales para procesar la zirconia en hornos de sinterización dentalque se distinguen por la duración de la sinterización, los intervalos de temperatura y el diseño del proceso. He aquí una comparación detallada:

Sinterización rápida

Definición: Utiliza velocidades de calentamiento más altas y períodos más cortos a la temperatura objetivo para completar el ciclo de sinterización rápidamente, normalmente en 3-4 horas.

Temperatura: 1500°C-1600°C.

Aplicaciones típicas: Circonio de alta translucidez (un tipo de cerámica con una transparencia similar a la del diente natural), restauraciones pequeñas y casos urgentes.

Características del proceso:

- Velocidad de calentamiento: 5-8°C por minuto.

- Tiempo de mantenimiento: 1-2 horas.

- Velocidad de enfriamiento: 5°C/min, un ritmo moderadamente rápido.

Sinterización convencional

Definición: Utiliza ritmos más lentos de calentamiento y enfriamiento, además de tiempos más largos de mantenimiento de la temperatura, para un proceso más gradual, que suele durar entre 6 y 8 horas.

Temperatura: 1450°C-1550°C.

Aplicaciones típicas: Zirconia de alta resistencia (una formulación cerámica favorecida por su durabilidad), restauraciones de gran tamaño y producción por lotes.

Características del proceso:

- Velocidad de calentamiento: 2-3°C por minuto.

- Tiempo de mantenimiento: 2-3 horas.

- Velocidad de enfriamiento: 2-3°C/min, enfriamiento gradual.

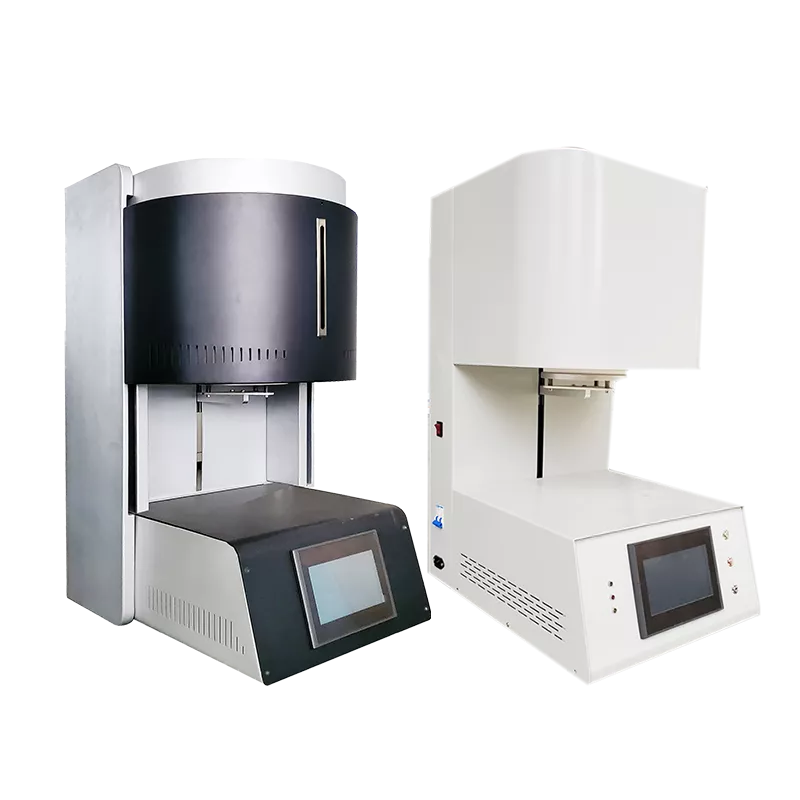

Hornos de óxido de circonio CVSIC admiten ambos modos de sinterización y ofrecen más de 100 curvas personalizables para diversas necesidades de laboratorio.

Ventajas e inconvenientes de la sinterización rápida

Beneficios

- Eficiencia temporal: Ahorra tiempo, agilizando la entrega en casos urgentes.

- Mayor productividad: Permite múltiples ciclos por día, maximizando la productividad.

- Eficiencia energética: Reduce el consumo de energía con ciclos de proceso más cortos.

- Automatización avanzada: Los hornos modernos ofrecen un funcionamiento sencillo con automatización.

Inconvenientes

- Restricciones materiales: Sólo son adecuadas las circonias específicas etiquetadas como "compatibles con la sinterización rápida".

- Limitaciones estructurales: No es ideal para puentes grandes o restauraciones de paredes gruesas, que pueden experimentar una sinterización desigual o agrietamiento.

- Consideraciones estéticas: En algunos casos, el color y la translucidez pueden ser menos refinados en comparación con la sinterización convencional.

- Riesgos de estrés térmico: El enfriamiento rápido puede introducir microfisuras o tensiones residuales en el material.

Recomendación del CVSIC: Nuestro modo de sinterización rápida optimizado, combinado con el control de temperatura PID (proporcional-integral-derivativo) de alta precisión, garantiza tanto la eficacia como una calidad de restauración excepcional.

Ventajas e inconvenientes del sinterizado convencional

Beneficios

- Uniformidad superiorGarantiza un crecimiento uniforme del grano para obtener estructuras estables.

- Amplia compatibilidad: Admite todos los tipos y marcas de circonio.

- Estética coherente: Ideal para zirconia multicapa, preservando el color natural.

- Reducción del estrés térmico: El enfriamiento gradual minimiza el riesgo de grietas debidas a la contracción diferencial.

Inconvenientes

- Tiempo intensivo: Los ciclos más largos son menos adecuados para pedidos urgentes o restauraciones inmediatas.

- Mayor consumo de energía: El funcionamiento prolongado aumenta los costes de energía.

- Tiempo de inactividad del equipo: Los ciclos prolongados pueden limitar la disponibilidad del horno durante los picos de producción.

Ventaja CVSIC: Nuestros hornos utilizan un aislamiento avanzado para reducir el consumo de energía en la sinterización convencional hasta 20%.

Elegir entre sinterizado rápido y sinterizado convencional

| Tiempo de sinterización | 6-8 horas | 1,5-3 horas |

| Compatibilidad de materiales | De aplicación general | Requiere materiales específicos |

| Estructuras aplicables | Todos los tamaños, incluidos puentes | Coronas individuales, estructuras simples |

| Rendimiento estético | Transiciones naturales y fluidas | Algo menos refinado, es necesario optimizar el proceso |

| Requisitos de equipamiento | Hornos de sinterización estándar | Requiere un soporte rápido de la curva de sinterización |

| Eficiencia y costes | Ideal para la producción planificada | Adecuado para necesidades de respuesta rápida |

Adquiera hornos dentales de alto rendimiento en China Dental Furnace Company

Aplicaciones del sinterizado rápido y el sinterizado convencional

Aplicaciones de sinterización rápida

- Clínicas pequeñas o pedidos urgentes: Perfecta para procesar entre 5 y 15 restauraciones diarias con un tiempo de respuesta rápido.

- Circonio de alta translucidez: Optimizado para óxido de circonio de alta o ultratransparencia, ideal para restauraciones estéticas anteriores.

- Laboratorios de alto rendimiento: Permite ciclos de producción más cortos en laboratorios modernos de gran volumen.

- Ejemplos: Coronas individuales anteriores, puentes pequeños de 3 unidades, encargos urgentes de restauración.

Aplicaciones de sinterización convencionales

- Grandes laboratorios o producción por lotes: Adecuada para procesar más de 50 restauraciones diarias con una calidad constante.

- Restauraciones de alta resistencia: Ideal para puentes de gran envergadura o pilares de implantes que requieran una durabilidad superior.

- Compatibilidad versátil del circonio: Admite marcas de óxido de circonio de alta resistencia, alta translucidez y ultratranslucidez.

- Ejemplos: Puentes de varias unidades, restauraciones de toda la boca, producción de coronas por lotes.

Cómo elegir el método de sinterización adecuado

La elección entre la sinterización rápida y la convencional depende de las necesidades específicas de su laboratorio. Tenga en cuenta estos consejos prácticos:

Evaluar los requisitos de producción y tiempo

- Opte por la sinterización rápida para pedidos urgentes o restauraciones de lotes pequeños.

- Elija la sinterización convencional para producciones de gran volumen o restauraciones que requieran la máxima resistencia.

Verifique la compatibilidad de los materiales

- Compruebe los parámetros de sinterización de las marcas de óxido de circonio (por ejemplo, 3M, VITA) y seleccione hornos que admitan las curvas recomendadas.

Evaluar la capacidad de los equipos

- La sinterización rápida exige un control preciso de la temperatura (±1 °C) y un calentamiento uniforme; dé prioridad a las marcas de confianza.

- La sinterización convencional requiere un rendimiento fiable a largo plazo; elija modelos de hornos duraderos.

Equilibrar los costes de explotación

- La sinterización rápida ahorra tiempo pero requiere equipos avanzados; la sinterización convencional ofrece una mayor compatibilidad pero un mayor consumo de energía.

Descubra más consejos de selección en nuestro guía completa de hornos de sinterización de óxido de circonio.

Consideraciones críticas sobre el control de la temperatura para la sinterización

El control preciso de la temperatura es crucial para lograr resultados de alta calidad tanto en la sinterización rápida como en la convencional. Entre las consideraciones clave se incluyen:

- Control de temperatura de alta precisión: La sinterización rápida requiere una precisión de ±1°C para evitar microfisuras por calentamiento rápido.

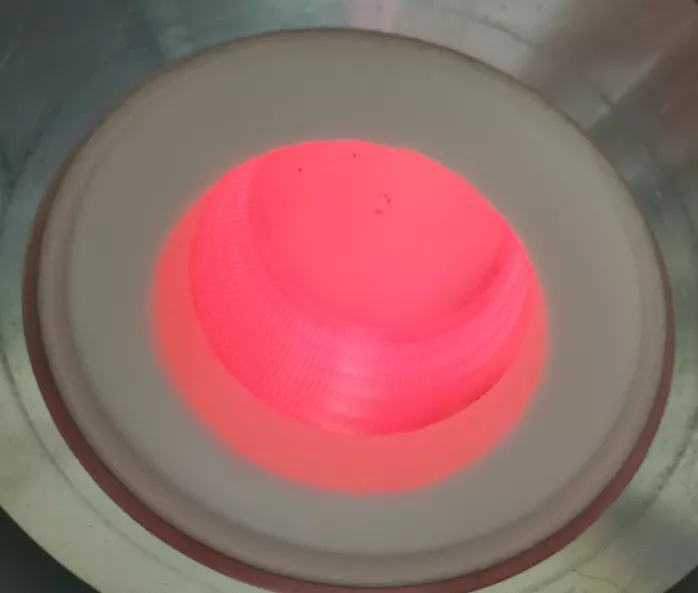

- Calefacción uniforme: Multipunto Varillas calefactoras de MoSi2 (elementos calefactores especializados diseñados para una distribución uniforme de la temperatura) garantizan temperaturas constantes en la cámara del horno. Utilice bandejas de sinterización de alta calidad (plataformas para apoyar las restauraciones) y perlas de soporte cerámicas (pequeñas esferas que favorecen el flujo de calor) para evitar un calentamiento desigual.

- Ajustes de curva optimizados: Sinterización rápida: Velocidad de calentamiento de 5-8°C/min, tiempo de mantenimiento de 1-2 horas. (Una curva de sinterización es una secuencia preestablecida de cambios de temperatura para el proceso).

- Sinterización convencional: Velocidad de calentamiento de 2-3°C/min, tiempo de mantenimiento de 2-3 horas.

- Calibración periódica: Calibre los sensores de temperatura cada 6 meses para mantener la precisión.

Consejos prácticos para el uso y mantenimiento de hornos de sinterización

Un funcionamiento y un mantenimiento adecuados garantizan el máximo rendimiento del horno en ambos modos de sinterización:

Consejos de uso:

- Mantenga limpia la cámara del horno para evitar la contaminación por polvo de circonio.

- Siga las curvas de sinterización recomendadas por el fabricante, especialmente para la sinterización rápida.

- Utilice bandejas de sinterización específicas y perlas de soporte para una distribución uniforme del calor.

Consejos de mantenimiento:

- Inspeccione regularmente las varillas de silicio molibdeno, sustituyéndolas cada 12-18 meses.

- Elimine los residuos de la cámara del horno para evitar que afecten a los ciclos posteriores.

- Calibre periódicamente los sensores de temperatura para obtener una precisión constante.

Descubra más buenas prácticas de mantenimiento en Guía de mantenimiento de hornos dentales CVSIC.

Conclusión

Tanto el sinterizado rápido como el convencional ofrecen ventajas únicas, por lo que la mejor opción dependerá de sus necesidades. Los hornos CVSIC ofrecen soluciones versátiles y de alto rendimiento para una amplia gama de demandas. Obtenga más información visitando nuestra Horno dental o poniéndose en contacto con nuestro equipo.

PREGUNTAS FRECUENTES

¿Compromete la sinterización rápida la calidad de las restauraciones de óxido de circonio?

Con un control preciso de la temperatura y curvas optimizadas, el sinterizado rápido ofrece eficiencia y calidad. El modo de sinterización rápida de CVSIC se ha probado rigurosamente, alcanzando una tasa de éxito de 99%.

¿Cuáles son las ventajas de la sinterización convencional?

La sinterización convencional admite una amplia gama de materiales de óxido de circonio, ofreciendo una resistencia y translucidez superiores con resultados consistentes, ideales para la producción de grandes volúmenes.

¿Cómo elegir entre la sinterización rápida y la convencional?

Seleccione la sinterización rápida para clínicas pequeñas o pedidos urgentes; opte por la sinterización convencional para laboratorios grandes o restauraciones que requieran la máxima resistencia.