Los catálogos de productos suelen incluir una docena de FeCrAl calidades: 0Cr23Al5, 0Cr25Al5, 0Cr21Al6, 0Cr27Al7Mo2, 0Cr21Al6Nb, etc.

Las verdaderas preguntas son:

- ¿Por qué tantas variantes?

- ¿Qué problemas específicos de ingeniería resuelven los ajustes en el contenido de Cr y Al?

- ¿Se trata de un ajuste aleatorio o de una progresión deliberada?

Memorizar “cuál soporta la temperatura más alta” no es suficiente. En el servicio industrial real, ese atajo suele conducir a costosos fallos sobre el terreno y a reaprender por las malas.

¿Por qué el FeCrAl no puede ser una solución única?

Una verdad fundamental: No existe una composición única que sirva para todas las tareas de calentamiento a alta temperatura..

El diseño de la aleación FeCrAl es una serie deliberada de concesiones:

- Mayor capacidad de temperatura → requiere más Al.

- Mejor resistencia mecánica y conformabilidad → limita la altura que puede alcanzar el Al.

- Mayor resistencia global a la oxidación → Exige sinergia entre Cr y Al.

- Vida útil más larga y predecible → depende de la estructura del grano, la adherencia del óxido, etc.

Por tanto, cada grado se ajusta a su propósito variando los niveles de Cr y Al para dar prioridad a diferentes prioridades de rendimiento.

Los dos ejes de la evolución del grado FeCrAl

Eje 1: Contenido de aluminio (Al) - Controla la temperatura máxima y la calidad de la película de óxido.

El Al es el elemento fundamental que permite la formación de una incrustación protectora y autorregenerativa de Al₂O₃ (alúmina).

| Contenido de Al (wt.%) | Comportamiento típico de los ingenieros |

|---|---|

| 3-4% | Formación lenta de óxido, temperatura máxima limitada |

| 5-6% | Película de óxido estable y densa; el mejor rendimiento general |

| ≥7% | Mayor capacidad de temperatura, pero mayor fragilidad y problemas de conformado |

Principio de ingeniería: Más Al no siempre es mejor. El objetivo es una formación de óxido densa y fiable en su entorno operativo específico.

Eje 2: Contenido de cromo (Cr) - Regula el comportamiento de oxidación temprana y la integridad estructural a largo plazo.

Cr desempeña un papel secundario pero fundamental:

- Acelera el desarrollo inicial de la escala de Al₂O₃.

- Mejora la resistencia a la oxidación temprana

- Mejora la estabilidad de la matriz durante la exposición prolongada a altas temperaturas

| Contenido de Cr (wt.%) | Impacto de la ingeniería |

|---|---|

| <20% | Oxidación temprana inestable, mayor variabilidad de la vida útil |

| 20-23% | Rendimiento equilibrado y amplia aplicabilidad |

| ≥25% | Estabilidad estructural superior a altas temperaturas (con mayor coste/complejidad) |

Desglose técnico de las siete calidades principales de FeCrAl

Estas categorías reflejan la estratificación práctica de rendimiento basada en el campo del CVSIC, no clases “oficiales” rígidas.

Grado de baja aleación - Por ejemplo, 1Cr20Al3 / similar (~20% Cr, 3-4% Al)

- Temperatura máxima continua: ~1100-1200°C

- Posicionamiento: Aplicaciones de temperatura media sensibles a los costes con un margen térmico modesto

- Resumen: Utilizable, pero evite acercarse a los límites durante periodos prolongados

Estándar / Grado Workhorse — 0Cr23Al5 (~22-23% Cr, ~5% Al)

- Temperatura máxima continua: ~1250-1300°C

- Posicionamiento: La principal elección mundial para hornos eléctricos industriales

- Puntos fuertes clave: Excelente equilibrio entre capacidad de temperatura, vida útil y coste

Grado centrado en la oxidación de alto contenido en aluminio — 0Cr21Al6 (~21% Cr, ~6% Al)

- Cascarilla de alúmina de formación rápida y gran estabilidad

- Ventajas: Rendimiento superior en atmósferas oxidantes continuas a alta temperatura.

- Contrapartida: Menor ductilidad en frío → requiere cuidadosos procesos de conformado y bobinado.

Grado estabilizado con alto contenido en Cr — 0Cr25Al5 (~25%+ Cr, 5-6% Al)

- Mayor estabilidad de la matriz y equilibrio entre oxidación y resistencia

- El más adecuado para aplicaciones que priorizan la fiabilidad a largo plazo sobre el menor coste

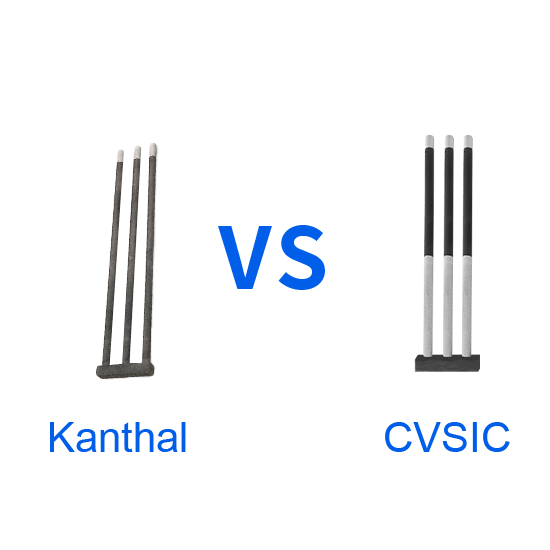

Calidades microaleadas / reforzadas por dispersión - Por ejemplo, 0Cr21Al6Nb (adición de Nb, equivalente a Kanthal A-1), 0Cr27Al7Mo2 (Adición de Mo, equivalente a Kanthal APM)

- Las trazas añadidas (Nb, Mo, etc.) refinan el grano, aumentan la resistencia a la fluencia y mejoran la adherencia del óxido.

- Ideal para proyectos con objetivos estrictos de vida útil/estabilidad en condiciones exigentes

FeCrAl optimizado a medida Cada vez más común en CVSIC proyectos: Composiciones a medida que sacrifican la temperatura pico para obtener un mejor comportamiento en tareas específicas, como:

- Menor sensibilidad a los ciclos térmicos

- Tolerancia de carga superficial optimizada

- Máxima vida útil con los diámetros de hilo deseados

Para obtener comparaciones completas y un conocimiento más profundo del FeCrAl, consulte nuestro Guía completa de aleaciones FeCrAl.

La verdadera dirección de la evolución

En una frase de ingeniería: Los grados FeCrAl evolucionan no para perseguir temperaturas de catálogo cada vez más elevadas, sino para ofrecer un comportamiento a altas temperaturas más predecible, controlable y fiable.

Las prioridades han sido siempre:

- Película de óxido más resistente y adherente

- Vida útil más larga y predecible

- Menor incertidumbre en el servicio real

Orientaciones prácticas para la selección

Al elegir un grado FeCrAl:

- Sáltate la pregunta simplista: “¿Cuál es la temperatura máxima?”

- En su lugar, haz las preguntas decisivas:

- ¿Qué diámetro de cable utiliza?

- ¿Qué carga superficial (W/cm²) está prevista?

- ¿Cuál es la frecuencia de los ciclos de arranque-parada?

- ¿Se trata de una obligación continua, a largo plazo, o es cíclica?

El grado es sólo un punto de partida: las condiciones reales de funcionamiento determinan el éxito.

Reflexión final

El valor de conocer los grados de FeCrAl no radica en elegir la opción de “mayor especificación” o la más cara, sino en seleccionar la que mejor se adapte -y sobreviva- a las realidades específicas de su proceso.

PREGUNTAS FRECUENTES

¿Una mayor concentración de Al alarga siempre la vida útil?

No. Aunque los niveles más altos de Al aumentan la resistencia a la oxidación, los niveles excesivos aumentan la fragilidad, crean dificultades y aumentan el riesgo de agrietamiento prematuro en condiciones no ideales.

¿Por qué los proyectos de gama alta no eligen siempre el FeCrAl de “máxima calidad”?

Los grados extremos tienen ventanas de funcionamiento más estrechas y menor tolerancia a los fallos. Las desviaciones de las condiciones ideales suelen causar fallos más rápidos que un grado medio más indulgente.

¿Pueden sustituirse directamente diferentes grados de FeCrAl?

Raramente aconsejable. Incluso cuando las temperaturas máximas nominales parecen similares, las diferencias en el comportamiento del óxido, la fluencia, la respuesta a los ciclos y la esperanza de vida pueden ser sustanciales.