En la experimentación moderna y la producción industrial, el horno de mufla se erige como uno de los dispositivos de alta temperatura más esenciales.

Ya sea para el análisis científico de cenizas, la sinterización de materiales o el tratamiento térmico de metales, los hornos de mufla son prácticamente omnipresentes. Satisfacen la demanda de los investigadores de un control preciso de la temperatura, al tiempo que satisfacen las necesidades de producción continua de los usuarios industriales.

Este artículo, redactado por el CVSIC High-Temperature Engineering Team, le ayudará a comprender los principios de funcionamiento, las temperaturas nominales, las diferencias de aplicación y la lógica de selección de los hornos de mufla, proporcionándole soluciones fiables de alta temperatura para sus proyectos.

Horno de mufla Definición y principio de funcionamiento

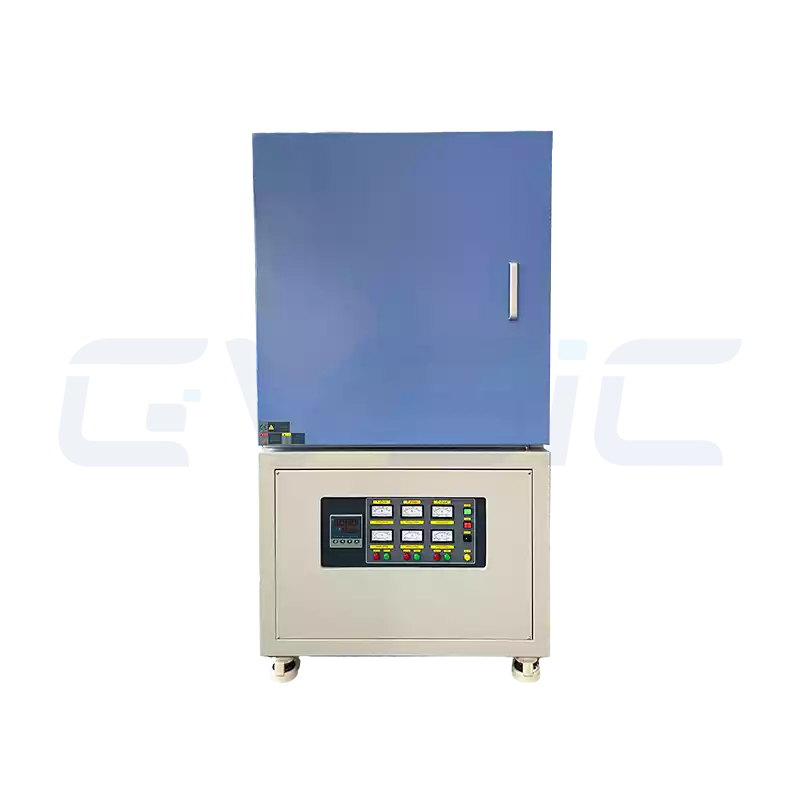

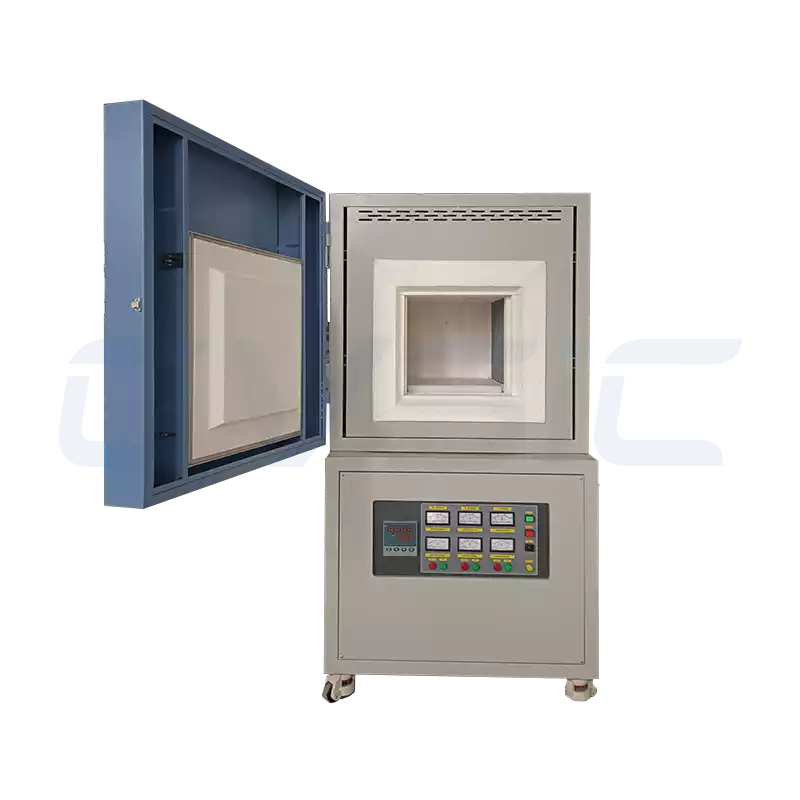

A horno de mufla, también llamado horno de caja, es un dispositivo sellado de calentamiento a alta temperatura para laboratorios y la industria. Está diseñado para proporcionar un calentamiento preciso dentro de una cámara aislada. Esto protege los procesos de interferencias externas.

Los componentes clave de un horno de mufla incluyen:

- Cámara (revestimiento del horno): Fabricado con materiales refractarios para mantener un campo de temperatura uniforme, proporcionando un espacio estable para la colocación de muestras.

- Capa aislante: Mantas de fibra o placas cerámicas que reducen la pérdida de calor.

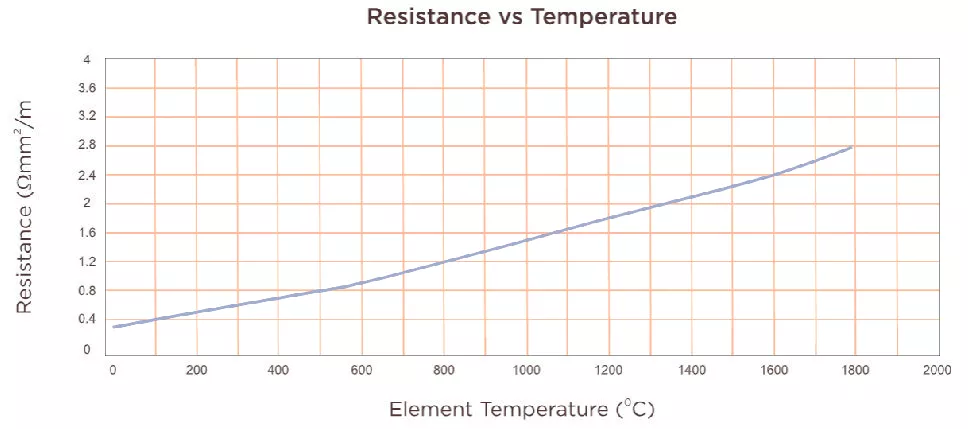

- Elementos calefactores: El sistema de núcleo, que genera calor mediante hilos de resistencia, SiCo MoSi2 Elementos calientes, cada uno de ellos elegido para rangos de temperatura específicos.

- Sistema de control: Los controladores PID o las pantallas táctiles regulan con precisión la temperatura.

El principio de funcionamiento es sencillo y eficaz. La corriente eléctrica alimenta los elementos calefactores para producir calor. Esto crea una zona independiente de alta temperatura dentro de la cámara de mufla, lo que evita la contaminación exterior. A diferencia de los hornos eléctricos estándar, los hornos de mufla se centran en el calentamiento aislado. Esto los hace muy fiables para materiales sensibles.

La transferencia de calor en los hornos de mufla combina radiación y convección. La radiación suministra energía directamente, de forma similar a la luz solar. La convección hace circular el aire y distribuye el calor uniformemente. Esta combinación crea una uniformidad de temperatura superior a la de los hornos eléctricos normales. Según mi experiencia, reduce los puntos calientes en las muestras y ayuda a evitar el fracaso de los experimentos. Un calentamiento desigual podría dejar la mitad de un lote de cerámica perfectamente sinterizada, mientras que la otra mitad está poco hecha, un verdadero problema que se evita.

Rangos de temperatura del horno de mufla y comparaciones de elementos calefactores (1100°C a 1800°C)

Los hornos de mufla alcanzan de 1100°C a 1800°C, y su rendimiento depende del elemento calefactor. Elegir correctamente evita el sobrecalentamiento y garantiza temperaturas adecuadas. He aquí los tres tipos principales.

Hornos de mufla de alambre de resistencia (≤1200°C)

- Aplicaciones ideales: Análisis de laboratorio, calcinación, secado y recocido a baja temperatura.

- Ventajas: Asequible, de diseño sencillo y fácil mantenimiento: perfecto para usuarios con presupuesto ajustado.

- Desventajas: Vida útil más corta; no adecuado para operaciones prolongadas a alta temperatura.

- Conocimientos de ingeniería: Los hilos de resistencia se oxidan a altas temperaturas, formando óxido aislante que aumenta la resistencia y reduce la eficacia. Controle la velocidad de aceleración y garantice una buena ventilación para prolongar la vida útil.

Hornos de mufla con elemento calefactor de SiC (1200-1600°C)

- Aplicaciones ideales: Sinterización cerámica, recocido de metales y sinterización de polvos.

- Ventajas: Los elementos de SiC ofrecen un calentamiento rápido y un alto rendimiento térmico, alcanzando rápidamente las temperaturas deseadas para ahorrar energía.

- Desventajas: La resistencia moderada a la oxidación requiere medidas de protección en condiciones húmedas.

En comparación con los hilos de resistencia, los elementos de SiC ofrecen una mayor vida útil y una respuesta térmica más rápida para un rendimiento más fiable.

| Parámetro | Horno de resistencias | Horno SiC |

| Temperatura máxima | ≤1200°C | ≤1600°C |

| Velocidad de rampa | Lento | Rápido |

| Vida útil | Corto | Medio |

| Coste | Bajo | Medio |

Consejo profesional: Para procesos continuos a alta temperatura, los elementos calefactores de SiC proporcionan la estabilidad y el ahorro de costes que necesita.

CVSIC SIC Elemento calefactor Mufla Venta de hornos

Hornos de mufla con elemento calefactor de MoSi2 (1700-1800°C)

- Aplicaciones ideales: Experimentos cerámicos a alta temperatura, fusión de vidrio e investigación de materiales avanzados en institutos.

- Ventajas: Excepcional resistencia a la oxidación para un funcionamiento estable en condiciones de calor extremo.

- Desventajas: Coste inicial más elevado, y fragilidad del material que exige una manipulación cuidadosa durante la instalación.

A altas temperaturas, la superficie de Disilicida de molibdeno Elementos calefactores forma una densa película protectora de SiO₂ que bloquea eficazmente la oxidación posterior, permitiendo un funcionamiento fiable a largo plazo en condiciones de calor extremo. Por encima de 1600 °C, el MoSi₂ muestra la menor degradación del rendimiento, lo que lo convierte en una opción destacada para aplicaciones de investigación exigentes.

| Elemento calefactor | Temperatura máxima | Vida útil (horas) | Tiempo de respuesta térmica (hasta 1200°C) |

| Alambre de resistencia | ≤1200°C | 500-1000 | Lento (30-60 min) |

| SiC | 1200-1600°C | 2000-5000 | Rápido (10-30 min) |

| MoSi₂ | 1700-1800°C | 3000-8000 | Media (15-40 min) |

Como muestra la tabla, el SiC ofrece el mejor equilibrio entre rendimiento y valor para temperaturas medias, un punto de referencia en el que confío a la hora de orientar a mis clientes.

Guía de selección de volumen (1L-1000L)

El volumen de la cámara influye directamente en la capacidad de carga, por lo que merece la pena acertar: un desajuste puede dar lugar a un espacio desaprovechado o a muestras abarrotadas. Basándome en años de experiencia práctica, lo dividiré en tres categorías prácticas.

1-10L: Hornos compactos

- Aplicaciones típicas: Laboratorios y centros de análisis.

- Principales ventajas: Calentamiento rápido, diseño que ahorra espacio, ideal para flujos de trabajo de una sola muestra.

Para el dimensionamiento, utilice la referencia de volumen de muestra que figura a continuación para ajustar la capacidad de la cámara a sus necesidades:

| Tipo de muestra | Volumen recomendado |

| Cerámica pequeña | 1-3L |

| Muestras de metal | 3-5L |

| Cenizas químicas | 5-10L |

10-200L: Hornos de tamaño medio

- Aplicaciones típicas: Líneas de producción piloto y centros de I+D de materiales, con un equilibrio inteligente entre precisión y rendimiento.

- Principales ventajas: Capacidad equilibrada para una validación eficaz del proceso o pruebas de lotes pequeños.

Piense en los modelos compactos como en una caja de herramientas portátil, útil para trabajos de precisión, mientras que los de tamaño medio se asemejan a un frigorífico compacto, ya que ofrecen mucho más espacio para realizar pruebas a mayor escala sin sacrificar el control.

200-1000L: Hornos de gran escala

- Aplicaciones típicas: Líneas de producción industrial, sinterización por lotes e instalaciones de tratamiento térmico.

- Información clave: Estos modelos priorizan la uniformidad superior de la zona de temperatura y la distribución precisa del calor para obtener resultados uniformes en grandes volúmenes.

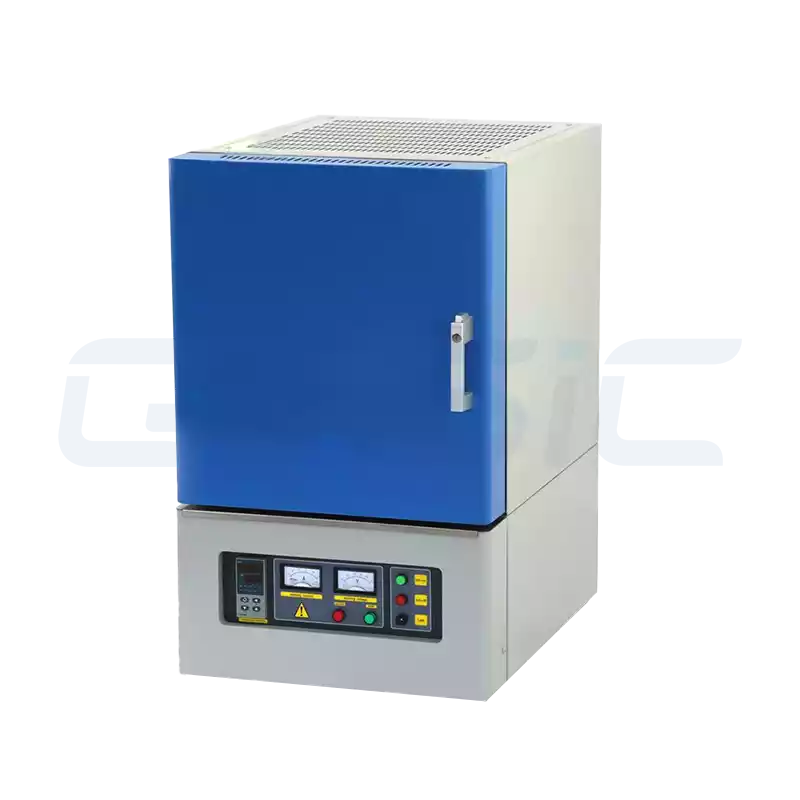

Hornos de mufla de laboratorio frente a hornos de mufla industriales: Diferencias clave y guía de selección

Los hornos de laboratorio destacan por su precisión, mientras que los industriales ofrecen un alto rendimiento. Utilice esta rápida comparación para elegir:

| Aspecto | Horno de laboratorio | Horno industrial |

| Elemento calefactor | Alambre de resistencia / SiC | SiC / MoSi₂ |

| Sistema de control | PID básico | Automatización PLC |

| Diseño de armarios | Sobremesa | Vertical / de pie |

| Objetivo principal | Precisión | Capacidad y durabilidad |

Para llevar: Elija modelos de laboratorio si la máxima precisión y repetibilidad son esenciales para la coherencia experimental. Seleccione hornos industriales cuando sus operaciones requieran un rendimiento robusto, capacidad a gran escala y una vida útil prolongada. Decida en función de la necesidad principal: precisión fina frente a gran volumen y durabilidad.

Aplicaciones de hornos de mufla en distintos sectores

Industria cerámica

Esencial para la sinterización y la fusión del esmalte. El perfil de sinterización influye profundamente en la densidad del material: una rampa gradual de temperatura reduce la porosidad y mejora la resistencia y fiabilidad generales.

Metales y metalurgia

Los procesos básicos incluyen el recocido, la soldadura fuerte y el tratamiento térmico. La atmósfera protectora (por ejemplo, gases inertes) combinada con el control de temperatura multizona limita eficazmente la oxidación, optimizando las propiedades metalúrgicas.

Fabricación de vidrio

Crítico para el ablandamiento y la conformación. El SiO₂ experimenta transiciones estructurales a temperaturas clave (por ejemplo, 573 °C de α a β cuarzo), en las que un control preciso del horno evita defectos como el agrietamiento.

Análisis químico e I+D

El control preciso de la temperatura garantiza resultados reproducibles en la preparación de muestras y la incineración: una diferencia de 1 °C puede alterar los resultados, por lo que la fiabilidad es esencial.

Cómo elegir el modelo de horno de mufla y el rango de temperatura adecuados

No hay que darle demasiadas vueltas: aquí tienes una sencilla lista de control de cinco pasos (imprímela y márcala sobre la marcha):

- Defina su aplicación: ¿Es análisis, sinterización o fusión?

- Establezca sus necesidades de temperatura: Alinear con elementos (por ejemplo, ≤1200°C para hilo de resistencia).

- Tamaño para capacidad: Escala al volumen de la muestra.

- Controles de selección: ¿PID para lo básico o PLC para lo avanzado?

- Factor de eficiencia: Elija CVSIC para diseños energéticamente inteligentes y duraderos.

Adapte sus necesidades con esta práctica tabla de referencia:

| Aplicación | Temperatura | Elemento recomendado | Modelo CVSIC |

| Análisis de laboratorio | ≤1200°C | Alambre de resistencia | CVSIC 1200 Horno de mufla compacto |

| Sinterización cerámica | 1200-1600°C | SiC | CVSIC 1700 Horno de mufla |

| Fundición de vidrio | 1700-1800°C | MoSi₂ | CVSIC 1800 Horno de mufla |

Servicios OEM/ODM y de personalización

Más allá de los modelos estándar, CVSIC ofrece asociaciones OEM y ODM adaptables a sus especificaciones.

- Servicios OEM: Adapte los logotipos, la estética y los envases para una integración perfecta de la marca.

- Servicios ODM: Perfeccione las estructuras de los hornos, los sistemas de control y el aislamiento en función de sus necesidades.

Elija los materiales de la cámara, la orientación de la puerta, las interfaces o las configuraciones multizona.

PREGUNTAS FRECUENTES

¿Cuánto tiempo puede funcionar continuamente un horno de mufla?

La autonomía depende del elemento calefactor: hilo de resistencia ~1000 horas, SiC ~2000 horas, MoSi₂ >3000 horas.

¿Influye el material de la cámara en la eficacia de la calefacción?

Sí. Los revestimientos de alúmina de gran pureza aumentan la uniformidad y la resistencia al choque térmico.

¿Puede funcionar en una atmósfera inerte?

Los modelos estándar utilizan aire; se puede personalizar la configuración con gas inerte.

¿Cuál es la diferencia en los sistemas de control entre los hornos de laboratorio y los industriales?

Laboratorio: PID para sintonización. Industrial: PLC para automatización y control de datos.

¿Pueden adaptarse a tamaños o temperaturas especiales?

Ofrecemos personalización completa desde volúmenes de 1L-1000L y temperaturas de 1100°C-1800°C.