La selección de un horno de mufla depende principalmente del elemento calefactor, que influye en la temperatura máxima, la longevidad, la eficacia y los resultados.

Los materiales de calentamiento habituales en los hornos de mufla incluyen:

- Alambre de resistencia (aleaciones FeCrAl o NiCr)

- Elementos de carburo de silicio (SiC)

- Elementos disilicidas de molibdeno (MoSi₂)

Estos materiales determinan los límites de funcionamiento, la velocidad de rampa, la durabilidad y el mantenimiento. CVSIC proporciona el intervalo de temperatura de funcionamiento óptimo para los distintos elementos calefactores, teniendo en cuenta su vida útil y maximizando su eficiencia.

Aunque cada elemento calefactor puede soportar temperaturas más altas, hacerlo acelera los daños y no es la solución óptima. Por ejemplo, los elementos calefactores de SiC de CVSIC pueden alcanzar hasta 1620°C, pero recomendamos utilizarlos sólo entre 1400-1550°C. Para requisitos de temperatura más elevados, los elementos calefactores Mosi2 ofrecen una mejor relación coste-eficacia.

Alambre de Resistencia: La elección fiable hasta 1100°C

Características principales:

- Material: Aleaciones Fe-Cr-Al o Ni-Cr

- Temperatura máxima: 1100°C

- Coste: Bajo

- Controlar: Excelente estabilidad para carreras largas

Aplicaciones ideales:

Análisis de cenizas en laboratorio, secado de polvos, recocido a baja temperatura y desgasificación de vidrio.

Pros y contras:

- Asequible y fácil de mantener

- Distribución uniforme del calor

- Susceptible a la oxidación a temperaturas elevadas, lo que acorta su vida útil

- Inadecuado para ciclos rápidos o demandas de calor elevadas

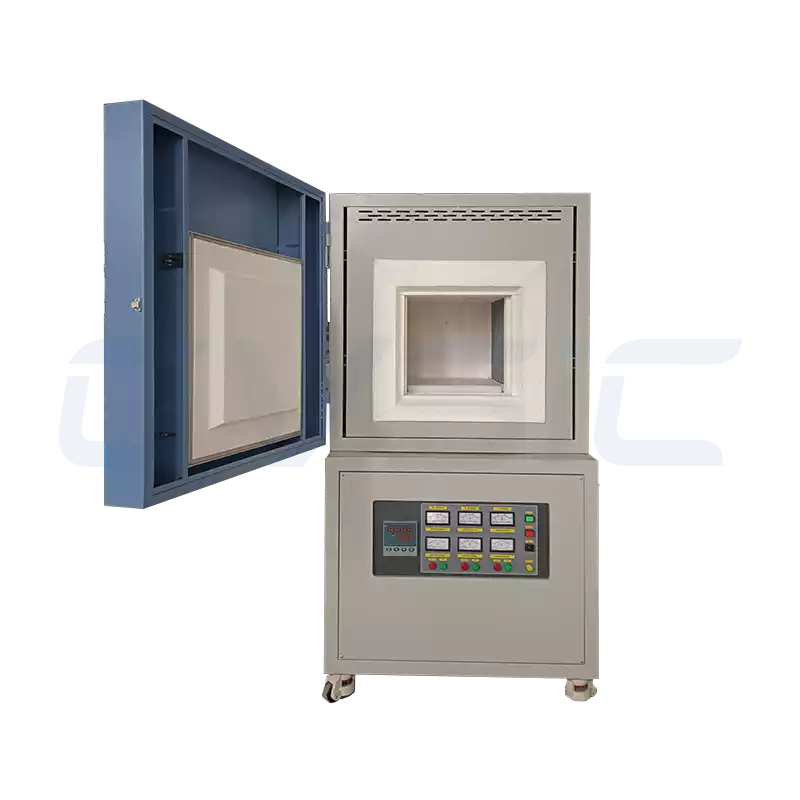

Elementos de SiC: Potencia versátil para 1400-1550°C

Características principales:

- Material: Carburo de silicio (SiC)

- Temperatura máxima: 1625°C

- Perfil de resistencia: Aumenta gradualmente con el tiempo

Venta de resistencias CVSIC SiC

Aplicaciones ideales:

Sinterización de cerámica, tratamiento térmico de metales, sellado de vidrio y recocido de materiales.

Pros y contras:

- Rápida aceleración con gran resistencia a la oxidación y al choque térmico

- Coste equilibrado con intervalos de servicio ampliados

- Requiere recalibración eléctrica periódica debido a la deriva de la resistencia

- Evita los frecuentes ciclos de alimentación

Modelos destacados:

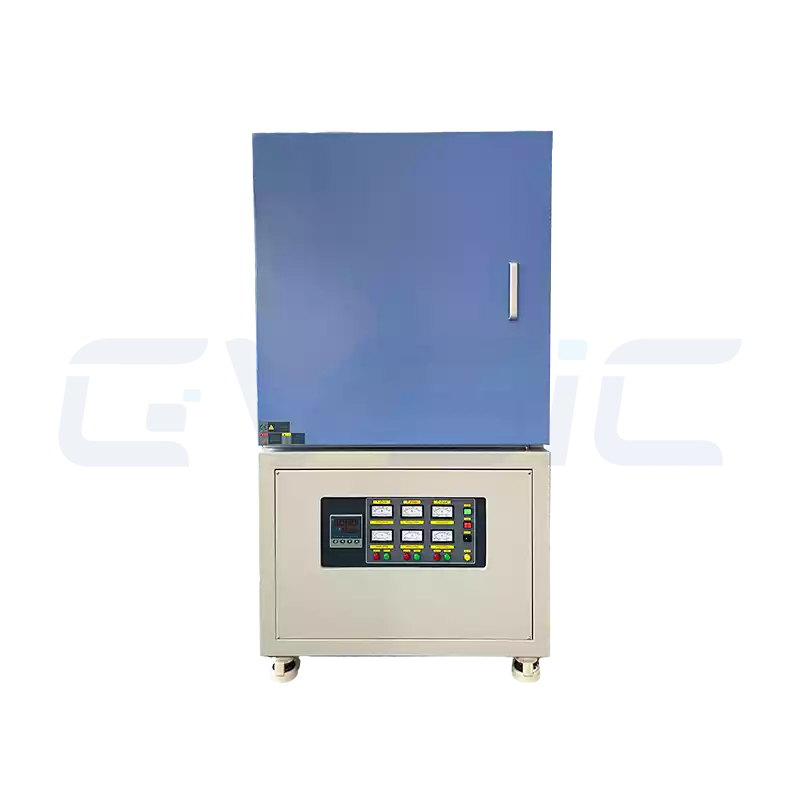

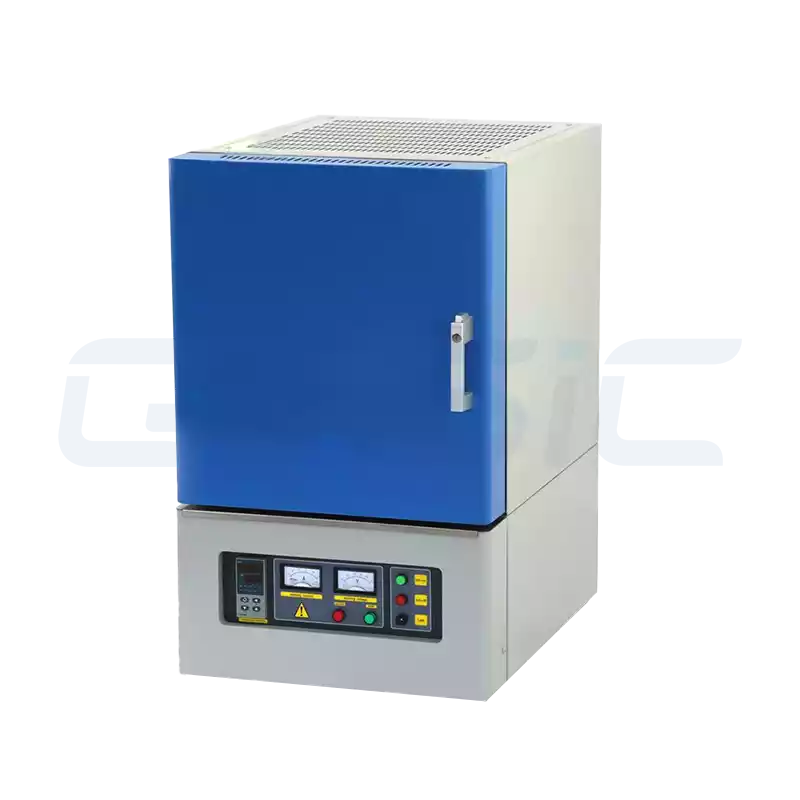

CVSIC Horno de mufla serie 1400°C.

Elementos MoSi2: Opción Elite para temperaturas extremas de 1700-1800°C

Características principales:

- Material: Disilicida de molibdeno (MoSi₂)

- Temperatura máxima: 1850°C

- Autoprotección: Desarrolla una densa capa de pasivación de SiO₂.

Venta de resistencias CVSIC Mosi2

Aplicaciones ideales:

Sinterización de cerámica de alúmina y circonio, cerámica electrónica, I+D de materiales funcionales, desbastado de polvo metálico, templado a alta temperatura.

Pros y contras:

- Estabilidad sostenida más allá de 1700°C

- Resistencia superior a la oxidación y a los golpes con tiempos de respuesta rápidos

- Precio elevado y requisitos estrictos de estanqueidad de la cámara y compatibilidad eléctrica

Para destacar las distinciones, la tabla comparativa muestra que el MoSi₂ sobresale en temperatura pico y durabilidad, el SiC lidera en velocidad de rampa y el hilo de resistencia ofrece una economía imbatible.

Hornos de mufla de alta temperatura

Elementos calefactores para hornos de mufla: Comparación de un vistazo

| Tipo de elemento calefactor | Temperatura máxima (°C) | Coste | Vida útil | Velocidad de rampa | Principales ventajas | Principales inconvenientes | Usos típicos |

| Alambre de resistencia | ≤1100 | Bajo | Medio | Medio | Bajo coste, mantenimiento sencillo | Corta vida útil, escasa tolerancia al calor | Análisis de laboratorio, secado, recocido |

| SiC | ≤1550 | Medio | Medio-Alto | Rápido | Calentamiento rápido, alta eficiencia | Resistencia limitada a la oxidación | Sinterización de cerámica, metales y vidrio |

| MoSi₂ | ≤1850 | Alta | Alta | Muy rápido | Resistente a la oxidación, duradero, estable en condiciones extremas | Coste elevado, naturaleza quebradiza | Cerámica de alta temperatura, pulvimetalurgia, materiales funcionales |

Guía para elegir el elemento calefactor adecuado

Adapte su elección a estos factores críticos:

Requisitos de temperatura:

- ≤1200°C: Apueste por el cable de resistencia para una fiabilidad rentable.

- 1200-1550°C: El SiC ofrece un valor óptimo.

- 1600-1850°C: MoSi₂ es esencial-Hornos de mufla de 1800°C de CVSIC brillar aquí.

Materiales y procesos:

- Asado o recocido: El alambre de resistencia lo maneja sin esfuerzo.

- Sinterización cerámica o tratamiento metálico: El SiC proporciona la ventaja.

- Para fundir cerámica o vidrio a alta temperatura, el MoSi₂ es la mejor opción.

Presupuesto y mantenimiento:

- Presupuestos ajustados: Modelos de hilo de resistencia.

- Inversión equilibrada: Hornos equipados con SiC.

- Rendimiento de primera calidad: MoSi₂ con personalización CVSIC.

En resumen: combinar los elementos para maximizar los resultados

Cada tipo destaca en su nicho: el alambre de resistencia para la economía, el SiC para la potencia equilibrada y el MoSi₂ para los retos del alto calor.

CVSIC hornos de mufla proporcionan una calefacción fiable y eficaz a cualquier temperatura.

PREGUNTAS FRECUENTES

Pueden combinarse elementos de alambre de resistencia, SiC y MoSi₂?

No se aconseja: los perfiles térmicos y las respuestas desiguales pueden provocar un calentamiento desigual o un fallo prematuro.

¿Qué es más eficiente desde el punto de vista energético, el SiC o el MoSi2?

El MoSi2 ofrece una eficiencia superior y una respuesta más rápida a temperaturas equivalentes, aunque los costes iniciales son más elevados.

¿Puede el MoSi2 sustituir al SiC?

Sí, pero es excesivo (y más caro) para tareas a 1200-1400°C en las que basta con SiC.

¿Puede el SiC soportar experimentos a 1700°C?

Una exposición no prolongada desencadena una rápida oxidación y descomposición.

¿Consejos para alargar la vida útil de la resistencia?

Opere por debajo de los límites nominales, minimice los choques térmicos por calentamiento/enfriamiento rápido e inspeccione rutinariamente el aislamiento de la cámara.