Con más de 20 años de experiencia en aplicaciones industriales de alta temperatura, entiendo el papel crucial que desempeñan los gases protectores en los hornos atmosféricos. Actuando como "guardianes invisibles", determinan la calidad de la pieza y la eficacia del proceso. Los clientes suelen preguntar: "Hidrógeno, nitrógeno o argón, ¿cuál debo elegir?". Aunque parezca sencillo, esta decisión depende de las necesidades específicas del proceso. CVSIC ofrece un análisis conciso de estos tres gases de apantallamiento para ayudarle a encontrar la mejor solución.

¿Por qué utilizar gases protectores?

En los hornos de alta temperatura, los gases protectores evitan la oxidación y las reacciones no deseadas, manteniendo así la calidad de la pieza. Por ejemplo, los polvos metálicos se oxidan fácilmente en el aire, mientras que la cerámica necesita un entorno inerte para la formación de cristales. Los gases protectores actúan como un "traje protector", permitiendo unas condiciones ideales a altas temperaturas.

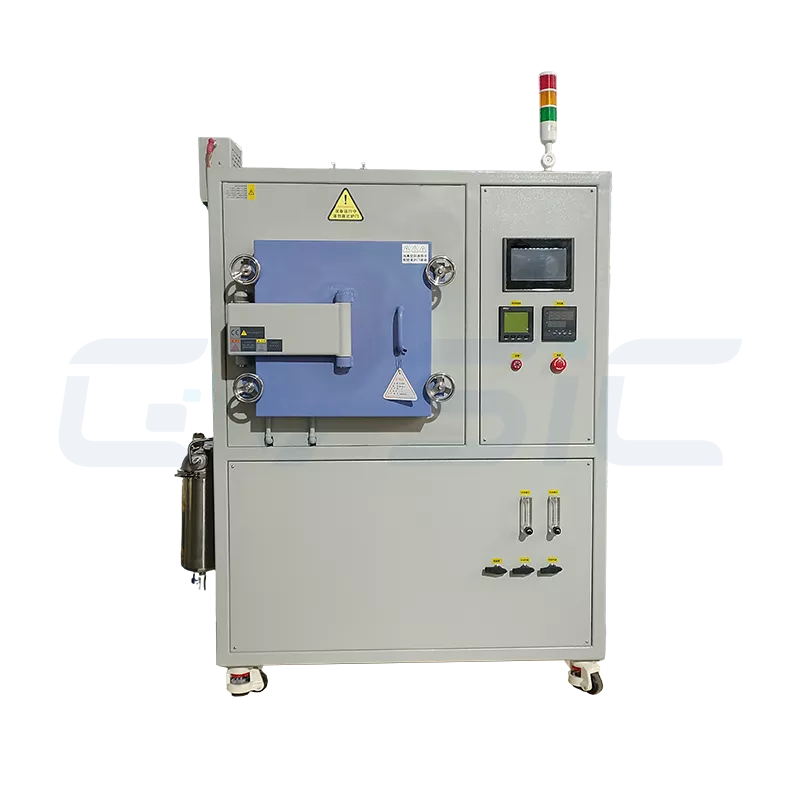

Hornos de atmósfera CVSIC utilizan sistemas avanzados de control de gas que admiten la conmutación de varios gases y ajustes precisos de las proporciones, lo que les permite adaptarse a requisitos complejos. A continuación, analizaremos las características del hidrógeno, el nitrógeno y el argón para ayudarle a encontrar la opción más adecuada.

Hidrógeno (H₂): Altamente reductor, requiere una manipulación cuidadosa

Características:

El hidrógeno es un gas reductor muy eficaz que elimina los óxidos superficiales de las piezas de trabajo, por lo que es adecuado para procesos que requieren una fuerte reducción. Su elevada conductividad térmica permite una distribución uniforme del calor. La principal limitación es su extrema inflamabilidad, que requiere rigurosos controles de seguridad.

Ventajas

- Fuerte poder reductor: Previene fundamentalmente la oxidación de los metales, destacando en pulvimetalurgia (por ejemplo, sinterización de piezas) y tratamiento térmico de metales (por ejemplo, procesos de recocido) para proteger las piezas de la corrosión por oxígeno.

- Mejora de las propiedades de los materiales: Mejora el acabado superficial y la resistencia mecánica en el procesamiento de determinadas aleaciones, ofreciendo una calidad superior del producto acabado.

- Coste relativamente bajo: Comparado con gases de primera calidad como el argón, el hidrógeno ofrece menores gastos de adquisición.

Desventajas

- Riesgos para la seguridad: La inflamabilidad del hidrógeno requiere sistemas de seguridad completos, como detectores de fugas y válvulas de cierre automático.

- Exigentes requisitos de equipamiento: Los sistemas de sellado de hornos y control de gases deben ser estables y fiables. Las fugas no solo interrumpen los procesos, sino que también pueden provocar incidentes de seguridad.

Aplicaciones

- Pulvimetalurgia: Sinterización a alta temperatura de carburos cementados y componentes de acero inoxidable, donde el hidrógeno evita la oxidación para garantizar la resistencia y precisión de las piezas.

- Tratamiento térmico de metales: Procesos de recocido para aleaciones de cobre o titanio, que se basan en el entorno reductor del hidrógeno para evitar la formación de capas superficiales de óxido.

- Materiales especiales: Preparación de materiales magnéticos que requieren atmósferas reductoras, donde el hidrógeno proporciona un entorno de síntesis ideal para garantizar los estándares de rendimiento.

Consejo CVSIC

Teniendo en cuenta las necesidades de manipulación del hidrógeno, nuestros hornos emplean diversas medidas de seguridad, como la supervisión en tiempo real y los sistemas de socorro de emergencia. También ofrecemos un control preciso del flujo para una reducción óptima.

Nitrógeno (N₂): La rentable "solución para todo"

Características:

El nitrógeno es el gas inerte más económico, muy estable y raramente reactivo, lo que lo hace ampliamente útil en los procesos que no requieren atmósferas reductoras.

Ventajas:

- Bajo coste: El nitrógeno está ampliamente disponible y es significativamente más barato que otros gases inertes comparables como el argón, lo que lo hace ideal para el control de costes en la producción a gran escala y de gran volumen.

- Alta seguridad: Como gas no inflamable, el nitrógeno no presenta riesgos de incendio o explosión durante su almacenamiento, transporte o uso, lo que reduce en gran medida los riesgos de seguridad operativa.

- Versatilidad: Los procesos que no dependen de reacciones químicas específicas generalmente pueden utilizar nitrógeno, lo que demuestra una adaptabilidad estable desde el procesamiento industrial básico hasta la fabricación de precisión.

Desventajas:

- Inercia limitada: En entornos de temperaturas extremadamente altas o al interactuar con materiales específicos (por ejemplo, aleaciones de titanio), el nitrógeno puede sufrir reacciones de trazas con las piezas de trabajo, lo que puede afectar a las propiedades críticas del producto, como la resistencia mecánica y la pureza.

- Requisitos de pureza: El nitrógeno de baja pureza puede contener trazas de oxígeno que comprometen la eficacia protectora.

Aplicaciones:

- Sinterización cerámica: Evita eficazmente la oxidación de las piezas cerámicas en bruto durante los procesos de sinterización de materiales como la alúmina y el nitruro de silicio.

- Tratamiento térmico de metales: Suprime la oxidación superficial y la decoloración en procesos críticos como el recocido o el revenido del acero inoxidable.

- Investigación de laboratorio: Adecuado para experimentos a pequeña escala sensibles a los costes (por ejemplo, síntesis de materiales, conservación de muestras).

Consejo CVSIC:

Nuestros hornos ofrecen nitrógeno estable de gran pureza y purificación de gases para mantener la pureza medioambiental. Adaptamos el flujo de nitrógeno a su proceso para obtener un coste y una eficiencia óptimos.

Argón (Ar): La mejor elección para gases inertes de gama alta

Características:

El argón es el gas inerte más estable, raramente reacciona, y es adecuado para procesos que requieren atmósferas muy puras. Su coste lo limita a usos de primera calidad.

Ventajas:

- Inercia ultra alta: Ideal para materiales sensibles al oxígeno o al nitrógeno, como las aleaciones de titanio y los materiales semiconductores.

- Estabilidad excepcional: Mantiene la estabilidad a temperaturas ultraelevadas (>1600°C), cumpliendo los exigentes requisitos de los procesos de fabricación aeroespacial y de alta gama.

- Limpieza superior: La alta pureza inherente del argón minimiza la contaminación por impurezas de las piezas de trabajo.

Desventajas:

- Coste elevado: Los gastos de adquisición y los requisitos de almacenamiento superan considerablemente los del nitrógeno y el hidrógeno.

- Baja conductividad térmica: En comparación con el hidrógeno, la eficiencia de transferencia de calor del argón es menor, lo que puede afectar a la uniformidad de la temperatura dentro de las cámaras del horno.

Aplicaciones:

- I+D de nuevos materiales: procesos de preparación de grafeno, nanomateriales o superconductores de alta temperatura.

- Industria de semiconductores: Procesos básicos como el recocido de obleas de silicio o el crecimiento de cristales.

- Procesado de metales de alta gama: Tratamiento térmico de metales de alto rendimiento, como aleaciones de titanio y aleaciones a base de níquel.

Consejo CVSIC:

Hemos optimizado las cámaras de nuestros hornos para que el argón mantenga una temperatura y atmósfera uniformes. Los sistemas de recuperación de gas ayudan a reducir los costes generales.

¿Cómo seleccionar el gas de protección adecuado?

Al elegir un gas de protección, siga estos pasos clave para mayor claridad y eficacia:

- Definir la sensibilidad del material: ¿Su pieza es reactiva al oxígeno o al nitrógeno? Por ejemplo, las aleaciones de titanio requieren argón, mientras que el acero inoxidable puede utilizar a menudo nitrógeno.

- Identificar los objetivos del proceso: Elija hidrógeno si se requiere una atmósfera reductora (como para la desoxidación). Utilice nitrógeno o argón cuando el objetivo principal sea una atmósfera inerte.

- Evaluar las limitaciones presupuestarias: El nitrógeno es la opción más asequible, el argón es la de mayor calidad y el hidrógeno se sitúa en un punto intermedio, teniendo en cuenta los costes adicionales de los equipos de seguridad del hidrógeno.

- Evalúe los requisitos de seguridad: El hidrógeno requiere las normas de seguridad más estrictas, mientras que el nitrógeno y el argón presentan menos riesgos operativos.

- Igualar la escala de producción: Para la producción a gran escala, dé prioridad al nitrógeno por rentabilidad. Opte por el argón en aplicaciones más pequeñas y especializadas para garantizar la máxima pureza.

Nuestros ingenieros crean soluciones de gas personalizadas adaptadas a sus necesidades específicas. Nuestros hornos admiten un control preciso de hidrógeno, nitrógeno o argón.

¿Por qué elegir los hornos de atmósfera CVSIC?

CVSIC entiende que los gases protectores son vitales para su proceso. Desde el diseño hasta la producción, cumplimos exactamente sus requisitos. Nuestros hornos satisfacen las necesidades de hidrógeno, nitrógeno o argón y vienen con personalización completa, ayudando a optimizar el proceso, el coste y la eficiencia.

¿Aún no está seguro de cuál es el gas protector adecuado? Póngase en contacto con el equipo de ingeniería de CVSIC. Diseñaremos la solución óptima de horno de atmósfera adaptada a sus necesidades, haciendo que su producción sea más eficiente y sin preocupaciones.

PREGUNTAS FRECUENTES

¿Es seguro el hidrógeno en los hornos atmosféricos?

Aunque el hidrógeno es inflamable, los hornos CVSIC incorporan múltiples protecciones de seguridad, como detección de fugas de gas, válvulas de cierre automático y dispositivos de alivio de presión, para garantizar un funcionamiento seguro.

¿Se pueden mezclar el nitrógeno y el argón?

Sí, pero es esencial disponer de proporciones de mezcla precisas basadas en los requisitos del proceso. Los hornos CVSIC incorporan un control de mezcla multigas que ajusta dinámicamente las proporciones de gas en tiempo real, adaptándose perfectamente a los procesos complejos que requieren atmósferas mixtas.

¿Por qué el argón es más caro que el nitrógeno?

El argón ofrece una estabilidad química superior, pero sus costes de producción y purificación son más elevados, lo que lo convierte en la opción ideal para aplicaciones que exigen una pureza atmosférica extrema.

¿Cómo puedo reducir los costes del uso de gas de protección?

Opte por gases económicos (como el nitrógeno) u optimice el control del caudal de gas. Los hornos atmosféricos CVSIC incorporan un eficaz sistema de gestión de gases que ajusta automáticamente los caudales en función de las fases del proceso, reduciendo así considerablemente el consumo de gas.

¿Y si mi proceso requiere gases especiales?

No se preocupe. CVSIC ofrece diseños de hornos de atmósfera personalizados compatibles con diversos gases protectores y atmósferas mixtas. Póngase en contacto con nosotros para analizar sus requisitos específicos y asegurarse de que su equipo se ajusta con precisión a las necesidades de su proceso.