Signos de calentamiento desigual y aumento lento de la temperatura

En entornos de laboratorio o industriales, horno de mufla los usuarios se enfrentan a menudo a estos problemas reveladores:

- La temperatura ajustada no alcanza el valor objetivo.

- Aparecen gradientes de temperatura significativos en las zonas del horno (por ejemplo, variaciones de arriba abajo o de delante hacia atrás).

- La velocidad de calentamiento disminuye notablemente en comparación con una unidad nueva.

- Las muestras presentan una sinterización desigual o los resultados analíticos muestran un aumento de los errores.

Estos síntomas suelen indicar una alteración del campo térmico interno o una desviación del sistema de control.

Hoy, CVSIC acciones probadas causas y soluciones para el calentamiento desigual del horno de mufla, que le permiten diagnosticar y resolver problemas rápidamente para obtener un rendimiento fiable.

Causas comunes y soluciones para el calentamiento desigual en hornos de mufla

El calentamiento desigual se produce cuando la distribución de la temperatura en la cámara del horno varía significativamente, a menudo como un centro caliente con bordes más fríos o puntos calientes aislados. Esto puede comprometer la integridad de la muestra, por ejemplo, provocando una sinterización inconsistente de la cerámica. A continuación se describen las causas principales y las soluciones prácticas.

Distribución desigual o envejecimiento de los elementos calefactores

- Hornos de alambre de resistencia(<1200℃): La exposición prolongada a altas temperaturas provoca oxidación, aumentando la resistencia y reduciendo la potencia calorífica.

- Elementos SiC (1400℃): En ciclos prolongados, la resistencia aumenta rápidamente, lo que provoca temperaturas más bajas en los elementos afectados.

- Elementos MoSi2 (1600-1800℃): Las fracturas frágiles o la oxidación de las tapas interrumpen el calentamiento localizado.

- En general, una instalación incorrecta o el envejecimiento localizado provocan una radiación térmica irregular.

Soluciones:

- Utilice un multímetro para verificar la consistencia de la resistencia en todas las zonas de calentamiento.

- Sustituya cualquier elemento si la resistencia supera el valor inicial en más de 20%.

- Realice una limpieza mensual para eliminar el polvo superficial y la acumulación de óxido.

- Limite la velocidad de rampa a menos de 10°C/min para evitar el estrés térmico y prolongar la vida útil del elemento.

¿Cómo determinar si los elementos calefactores del horno de mufla necesitan ser reemplazados?

Envejecimiento o daños en el aislamiento de la cámara del horno

- Ladrillos aislantes o placas de fibra cerámica pueden pulverizarse o agrietarse tras una exposición prolongada al calor, dejando escapar el calor.

- Las juntas sueltas de la puerta del horno crean huecos que fomentan los “puntos fríos” al filtrar el calor.

Soluciones:

- Inspeccione las paredes de la cámara y las juntas de las puertas en busca de grietas, sustituyéndolas rápidamente si es necesario.

- Utilice una cámara termográfica para localizar las zonas de fuga.

- Para un funcionamiento sostenido, sustituya la capa aislante cada 2-3 años para mantener la eficiencia.

Envejecimiento o desalineación de termopares (sensores de temperatura)

- La oxidación o un posicionamiento incorrecto impiden que el regulador PID detecte con precisión las temperaturas reales, provocando una compensación excesiva o insuficiente.

- Esto a menudo se muestra como lecturas regulares en la pantalla a pesar de que las temperaturas reales del horno son bajas.

Soluciones:

- Confirme que la profundidad de inserción del termopar se ajusta a las directrices del fabricante (normalmente un tercio en el punto medio de la cámara).

- Calibrar con un termómetro estándar para mayor precisión.

- Sustituir o recalibrar cada 1.000 horas de funcionamiento para garantizar un control preciso.

Parámetros de control PID inadecuados o fallos del módulo

- Subóptima PID (valores P, I, D) pueden provocar ciclos de sobreimpulso-desimpulso o respuestas de calentamiento retardadas.

- Los módulos de control de temperatura degradados o los relés de corriente defectuosos perjudican aún más la estabilidad del calentamiento.

Soluciones:

- Ejecute un proceso de autoajuste para restablecer los parámetros PID.

- Inspeccione los relés del tablero de control y las conexiones de alimentación para ver si están flojos.

- Para los hornos industriales de mufla, considere la posibilidad de actualizar a un sistema de control PLC modular para mejorar la fiabilidad.

Tensión de alimentación insuficiente o contactos eléctricos deficientes

- La tensión de alimentación cae por debajo de los niveles nominales (por ejemplo, de 380 V a 360 V), cortando directamente el suministro de energía.

- Las líneas eléctricas envejecidas, oxidadas o sueltas introducen fluctuaciones de corriente.

Soluciones:

- Mida la tensión de entrada y confirme que se mantiene dentro de ±5% del valor nominal.

- Apriete los tornillos de los terminales en las conexiones de alimentación para asegurar los contactos.

- Instale un estabilizador de tensión o un protector de circuito dedicado si persisten las fluctuaciones.

Carga inadecuada de la muestra o flujo de aire restringido

- Las muestras sobrecargadas o las bandejas que bloquean la circulación crean una dispersión desigual del calor.

- La convección limitada retrasa el calentamiento local, ralentizando el aumento general.

Soluciones:

- Mantenga una distancia mínima de 2-3 cm entre las muestras y las paredes del horno para que el flujo de aire sea uniforme.

- Opte por bandejas resistentes a altas temperaturas en lugar de colocar los artículos directamente en el suelo.

- Para el calentamiento de grandes volúmenes, cambie a diseños de hornos multizona para optimizar la uniformidad.

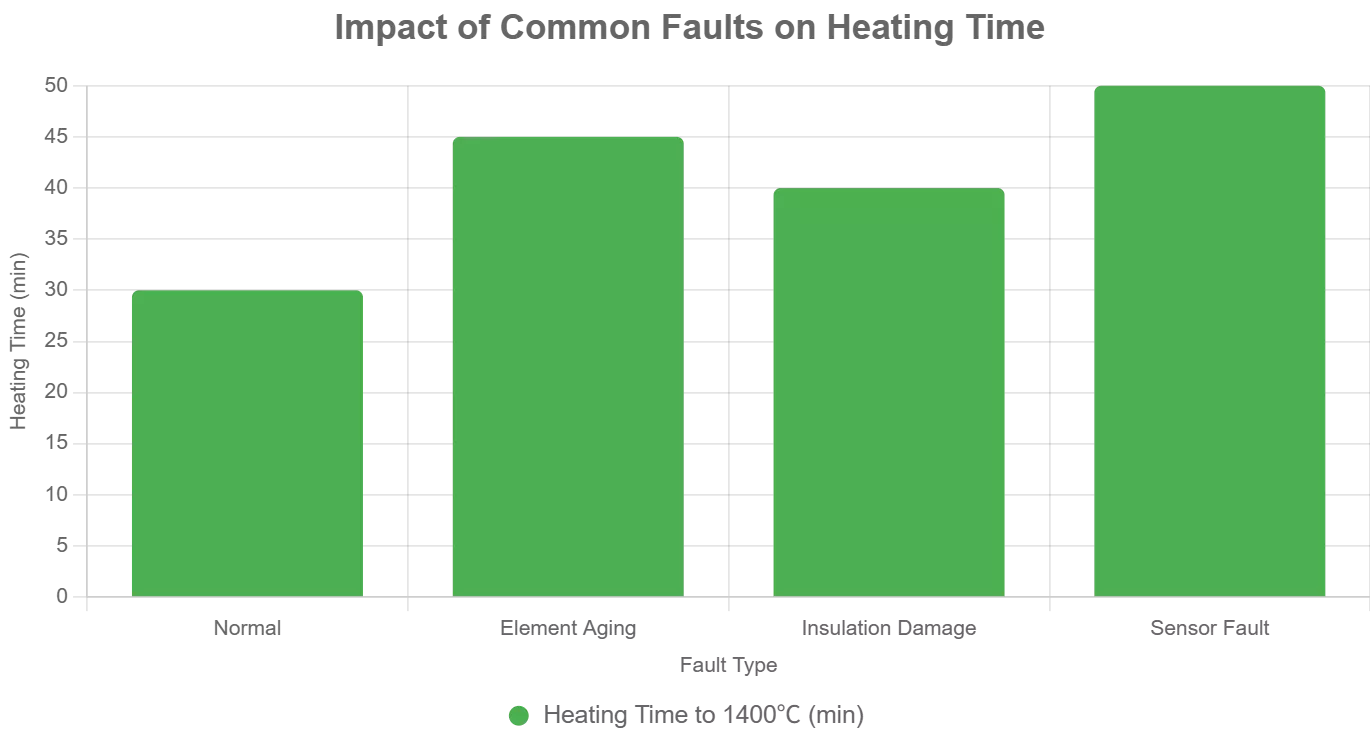

Impacto de los fallos comunes en el tiempo de calentamiento

El diagrama siguiente ilustra cómo afectan los fallos típicos a los tiempos de aceleración (basado en datos de CVSIC):

Diagnóstico exhaustivo y recomendaciones de mantenimiento

| Problema observado | Posibles causas | Métodos de diagnóstico rápido |

| Calentamiento lento | Resistencia aumentada, tensión insuficiente | Medir variaciones de corriente y resistencia |

| Temperatura desigual | Envejecimiento de los componentes, daños en el aislamiento | Imágenes térmicas del campo de calor |

| Fluctuaciones de temperatura | Mal funcionamiento del termopar o del PID | Comparar las temperaturas reales con las mostradas |

| Sobrecalentamiento localizado | Obstrucción de la muestra, flujo de aire deficiente | Ajustar las vías de carga y ventilación |

Recomendaciones de los ingenieros del CVSIC

- Inspeccione cada tres meses los hornos de laboratorio de uso intensivo para obtener el máximo rendimiento.

- Utilice únicamente elementos calefactores y termopares con certificación OEM para evitar problemas y aumentar la vida útil del equipo.

- Si la velocidad de calentamiento disminuye en 15% o más, compruebe la potencia de salida inmediatamente para evitar tiempos de inactividad.

Conclusión

La eficiencia del horno de mufla depende de mantenimiento, no sólo el diseño.

Comprométase con un programa de mantenimiento regular con CVSIC o consulte a nuestro equipo de ingeniería para obtener planes de servicio personalizados. Esto garantiza un rendimiento fiable y mantiene los estándares de ingeniería de CVSIC para que la experiencia del usuario sea perfecta.

Puede que necesites saberlo: