Nella ricerca sui materiali e nelle prove ad alta temperatura, una Forno a muffola a 1800°C rappresenta il massimo delle prestazioni di riscaldamento.

Oltre i 1700°C, molti materiali standard raggiungono o superano il loro punto di rammollimento. Ciò richiede una stabilità termica e una resistenza all'ossidazione superiori nel guscio del forno, nell'isolamento e nelle parti riscaldanti.

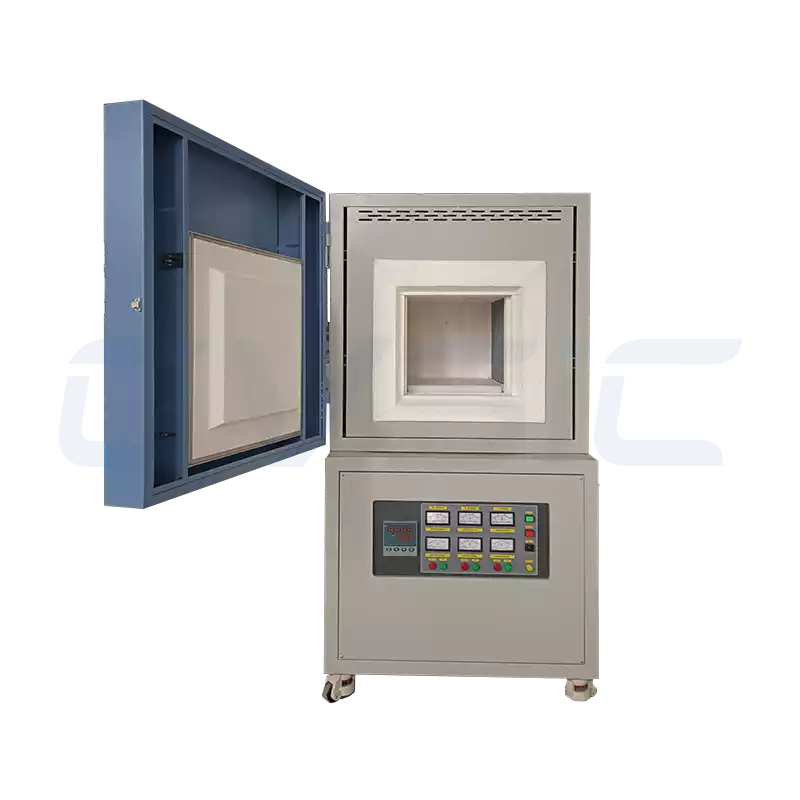

Progettato specificamente per queste applicazioni ad alta temperatura, il forno a muffola a 1800°C va oltre le semplici temperature elevate: è una porta d'accesso essenziale a ceramiche avanzate, materiali funzionali e compositi innovativi. Per capire le sue capacità pratiche, considerate i processi e i materiali specializzati che consente di ottenere.

Cosa permette di fare il 1800°C?

Questa temperatura di picco consente l'esecuzione affidabile di compiti impegnativi, tra cui:

- Sinterizzazione ceramica ad alta temperatura

- Sinterizzazione e ricottura dei metalli refrattari

- Fusione di vetro e cristallo

- Densificazione della metallurgia delle polveri

- Trasformazione di fase e controllo microstrutturale nei nuovi materiali.

In genere, questi forni sono caratterizzati da Elementi riscaldanti in MoSi2 con camere in fibra composita di allumina/zirconia di elevata purezza, che garantiscono un funzionamento prolungato in atmosfere ossidative o inerti.

Componenti principali del sistema di riscaldamento con forno a muffola a 1800°C

- Elementi di riscaldamento: Barre di disiliciuro di molibdeno, progettato per un'esposizione prolungata all'aria con un'eccezionale resistenza all'ossidazione.

- Rivestimento della camera: Fibre di allumina o zirconia di elevata purezza, con temperature fino a 1900°C, per un isolamento termico eccezionale.

- Progettazione dell'isolamento: Compositi multistrato con gradienti di temperatura interni precisi.

- Controllo della temperatura: PID o sistemi modulari avanzati, con una precisione di ±1°C.

- Tariffe di riscaldamento: Standard 10-30°C/min, con profili di rampa programmabili per una maggiore flessibilità.

A 1800°C, il trasferimento di calore è dominato dall'irraggiamento. Ciò impone requisiti rigorosi in termini di durata degli elementi e di riflettività della camera. Solo i modelli premium equipaggiati con MoSi2 garantiscono un'affidabilità costante e a lungo termine.

Quindi, Quali materiali sinterizza efficacemente un forno a muffola a 1800°C e quali processi supporta? Segue un'analisi dettagliata di queste categorie di materiali e dei processi associati.

Materiali ideali per la sinterizzazione

Il forno a muffola a 1800°C funziona al meglio con sostanze che hanno un elevato punto di fusione e una resistenza termica superiore. È in grado di produrre risultati eccellenti in tutte queste categorie:

Ceramica per alte temperature

- Zirconia (ZrO₂): Sinterizzazione a 1600-1800°C per parti robuste e resistenti all'usura come protesi dentarie o lame industriali. La densificazione completa in un forno a 1800°C aumenta la durezza e la tenacità alla frattura.

- Nitruro di silicio (Si₃N₄): Obiettivo 1700-1800°C per componenti strutturali come cuscinetti o pale di turbine. I modelli CVSIC includono funzionalità di gas inerte per salvaguardare dall'ossidazione.

- Carburo di silicio (SiC): Richiede >1700°C per guarnizioni e utensili resistenti alla corrosione, favorendo l'incastro di grani densi a temperature elevate.

- Allumina avanzata (Al2O3): La maggior parte I gradi di sinterizzazione più comuni funzionano a 1400°C, ma quelli di elevata purezza o su scala nanometrica richiedono 1700-1800°C per ottenere le migliori prestazioni. La sinterizzazione ad alta temperatura riduce la porosità al di sotto di 1%, migliorando notevolmente le proprietà meccaniche. Ad esempio, il forno a 1800°C di CVSIC ha aiutato un laboratorio di ceramica a raggiungere una densità di zirconia di 99,5%, superando i sistemi a 1400°C.

Materiali in vetro

- Occhiali ad alto punto di fusione: Il borosilicato o il quarzo (SiO₂) con punti di rammollimento di 1600-1700°C traggono vantaggio dalla fusione, dalla sagomatura e dalla ricottura in un forno a 1800°C per ottenere chiarezza e omogeneità uniformi.

- Occhiali speciali: Le varianti ottiche o laser sono sottoposte a trattamenti di riduzione delle sollecitazioni per mantenere la precisione.

Leghe e metalli speciali

- Leghe di titanio: Ricottura a 1600-1800°C per affinare le microstrutture, migliorando la resistenza alla corrosione e la forza per applicazioni aerospaziali.

- Metalli refrattari: Il tungsteno o il molibdeno (punti di fusione ben al di sopra dei 1800°C) sono sottoposti a sinterizzazione dei precursori o a trattamento termico vicino ai 1700°C per elettrodi e matrici nel forno a muffola.

- Compositi a matrice metallica: Le leghe rinforzate con carburo necessitano di temperature elevate per legare la matrice e i rinforzi.

Nota: Per i metalli, utilizzare atmosfere inerti o sotto vuoto. I forni CVSIC a 1800°C consentono di controllare queste impostazioni per evitare l'ossidazione.

Compositi avanzati

- Carbonio/Compositi di carbonio: Sinterizzazione a 1700-1800°C per rafforzare le interfacce fibra-matrice, ideale per gli scudi termici aerospaziali.

- Compositi a matrice ceramica (CMC): I sistemi SiC/SiC raggiungono una maggiore integrità termica e meccanica a 1800°C.

Con questi esempi in mente, diventa chiaro che il forno a muffola a 1800°C serve un'ampia gamma di ceramiche e materiali funzionali ad alto punto di fusione, rendendolo un punto fermo per i laboratori di ricerca e sviluppo e per i produttori all'avanguardia.

Applicazioni di processo chiave

Sinterizzazione della densificazione ceramica

- Favorisce la diffusione delle particelle per un'alta densità e una porosità minima.

- Le velocità di rampa e i tempi di sosta personalizzati affinano la dimensione dei grani.

- La precisione di ±1°C riduce al minimo deformazioni o crepe.

- Collaudato per allumina, zirconia e nitruro di silicio.

Risultati comprovati: La densità dell'allumina aumenta >10% dopo la sinterizzazione a 1700°C; l'ossido di zirconio raggiunge i picchi di tenacità a 1780°C.

Metallurgia delle polveri e trattamento termico

- Pre-sinisce o densifica polveri refrattarie come W o Mo.

- Progressi nei nuovi compositi, ad esempio leghe Mo-Si.

- Consente la diffusione e la ricristallizzazione in atmosfere Ar/N₂.

Nota: al di sopra dei 1700°C, la diffusione interparticellare accelera, con un aumento della mobilità dei confini dei grani di circa 30% - cruciale per la densificazione senza pressione in forno a muffola applicazioni.

Sintesi di cristalli e materiali funzionali

- Facilita la sinterizzazione e i cambiamenti di fase in forme mono o policristalline.

- Supporta i piezoelettrici PZT, gli elettroliti YSZ e i superconduttori a ossido.

- Simula le condizioni di processo per i test di convalida.

Il preferito del laboratorio: La sinterizzazione del PZT a 1750°C porta a transizioni di fase complete e a coefficienti piezoelettrici più elevati.

Vetro, smalti e reazioni ad alta temperatura

- Conduce prove di fusione del vetro.

- Convalida la reattività dello smalto.

- Esplora l'ossidazione o la carburazione in presenza di calore.

Caratterizzazione dei materiali ad alta temperatura

- Determina le transizioni di fase (ad esempio, Al₂O₃).

- Misura l'espansione termica.

- Valuta la stabilità a lungo termine.

Industrie servite dai forni a muffola a 1800°C

| Settore industriale | Applicazioni chiave |

| Laboratori di R&S e università | Scienza dei materiali, chimica delle alte temperature, ceramica funzionale |

| Ceramica e metallurgia delle polveri | Densificazione, garanzia di qualità |

| Elettronica ed energia | Elettroliti, ceramiche semiconduttrici, elettrodi |

| Vetro e materiali avanzati | Ottimizzazione della fusione, modifiche alla formulazione |

| Aerospazio e Difesa | Ceramica strutturale, barriere termiche |

In sintesi: Il forno a muffola a 1800°C guida i progressi della ricerca e supporta la produzione su scala.

CVSIC 1800°C Forno a muffola ad alta temperatura in vendita

Selezione e migliori pratiche

Prima di investire in un forno a muffola a 1800°C, considerate questi fattori:

Compatibilità dei materiali:

- Ossido di ceramica: È sufficiente un'atmosfera d'aria.

- Non ossidi o metalli: Optare per le configurazioni a inerte/vuoto.

Esigenze di temperatura:

- Per stive prolungate ≥1700°C, questo modello è indispensabile.

Caratteristiche di controllo:

- Scegliete PID con logica fuzzy per la programmazione multi-segmento e la personalizzazione della curva.

Capacità della camera:

- Scala di laboratorio: 1-10 L; produzione: 100-1000 L.

Opzioni di personalizzazione:

- CVSIC offre camere di dimensioni personalizzate, configurazioni di zone e controlli. Le opzioni includono loghi, colori e interfaccia.

Riflessioni finali: 1800°C: dove la tecnologia incontra l'affidabilità

Più che un parametro di riferimento, 1800°C significano:

- Massima integrazione di struttura, controlli ed elementi per processi estremi.

- Potenzialità sbloccate nella R&S sui materiali e nella scalabilità delle ceramiche per ottenere risultati più densi e prevedibili.

- Un marchio di eccellenza ingegneristica per marchi leader.

Grazie ad anni di esperienza nel campo delle alte temperature, CVSIC equipaggia i partner globali dai prototipi di laboratorio alla produzione completa. Le soluzioni a 1800°C includono OEM/ODM, aggiornamenti delle camere e innovazioni multizona.

FAQ

Come si differenzia un forno a 1800°C da un modello a 1700°C?

Al di là del limite di temperatura, offre un maggiore margine termico nella camera e negli elementi, consentendo di ottenere un funzionamento prolungato e affidabile.

La sinterizzazione del nitruro di silicio è fattibile?

Accoppiare assolutamente con atmosfere inerti per evitare l'ossidazione di Si₃N₄.

Compatibilità con il vuoto?

Le unità standard gestiscono ambienti ossidativi; aggiungere camere sigillate e spurgo di gas per le esigenze di vuoto.