Avendo lavorato per molti anni nel settore industriale ad alta temperatura, capisco perfettamente quanto la metallurgia delle polveri (PM) si affidi ai forni ad atmosfera. Che si tratti di produrre utensili in carburo cementato, componenti in acciaio inossidabile o materiali magnetici ad alte prestazioni, i forni ad atmosfera sono gli "eroi non celebrati" che garantiscono la qualità del prodotto e il successo del processo. Eppure molti clienti spesso si chiedono: Che ruolo hanno i forni ad atmosfera nel processo di metallurgia delle polveri? Come devono essere controllati i dettagli del processo? Come si può migliorare l'efficienza? Quali sono le applicazioni tipiche? Oggi, CVSIC presenta una guida completa per aiutarvi a comprendere il valore fondamentale e i processi tipici dei forni ad atmosfera nella metallurgia delle polveri, consentendo una precisa ottimizzazione della produzione!

Il ruolo dei forni ad atmosfera nella metallurgia delle polveri

Il processo principale della metallurgia delle polveri prevede la compressione delle polveri metalliche in forme e la successiva sinterizzazione ad alte temperature per formare componenti densi. Nel corso di questo processo, i forni ad atmosfera forniscono specifici ambienti di gas protettivi (come idrogeno, azoto o atmosfere miste), svolgendo quattro funzioni critiche:

Prevenzione dell'ossidazione

Le polveri metalliche reagiscono facilmente con l'ossigeno alle alte temperature, causando un degrado delle prestazioni o addirittura il fallimento dei pezzi. I forni ad atmosfera isolano completamente l'ossigeno introducendo gas inerti (ad esempio, azoto, argon) o gas riducenti (ad esempio, idrogeno), garantendo la purezza sia sulla superficie che all'interno dei pezzi.

Promozione della sinterizzazione

La sinterizzazione è il processo principale della metallurgia delle polveri. Controllando con precisione la temperatura e l'atmosfera, il forno promuove efficacemente l'adesione tra le particelle di polvere, migliorando la resistenza e la densità dei pezzi. Ad esempio, l'idrogeno rimuove gli ossidi residui dalle superfici delle polveri, rafforzando l'adesione delle particelle.

Ottimizzazione delle proprietà dei materiali

Atmosfere specifiche possono alterare la microstruttura e la composizione chimica di un materiale. Ad esempio, le atmosfere di carburazione aumentano significativamente la durezza superficiale, mentre le atmosfere miste ottimizzano le proprietà magnetiche dei materiali magnetici.

Migliorare i tassi di rendimento

Il controllo stabile dell'atmosfera e la gestione della temperatura riducono i difetti (come porosità e crepe), migliorando la qualità del prodotto. I forni ad atmosfera di CVSIC, dotati di sistemi PLC ad alta precisione, assicurano che le fluttuazioni dell'atmosfera rimangano entro 1%, aumentando significativamente i tassi di rendimento.

Processi tipici: Applicazioni dei forni ad atmosfera nella metallurgia delle polveri

La metallurgia delle polveri comprende diversi processi specializzati in cui i forni ad atmosfera svolgono un ruolo indispensabile. Di seguito sono riportati quattro processi tipici e i relativi requisiti per i forni ad atmosfera:

Processo di sinterizzazione

Funzione: Promuove un'adesione densa delle particelle di polvere in ambienti ad alta temperatura, formando componenti finiti ad alta resistenza e ad alta densità.

Selezione dell'atmosfera:

- Idrogeno: Utilizzato per la sinterizzazione di materiali come carburi cementati (ad esempio, WC-Co) o acciaio inossidabile. Rimuove efficacemente gli ossidi della polvere e migliora il legame tra le particelle.

- Azoto: Una scelta economica adatta a parti a base di ferro o a materiali con bassa sensibilità all'ossidazione.

- Atmosfera mista (ad esempio, N₂+H₂): Bilanciamento delle proprietà di riduzione e dei vantaggi di costo, ampiamente utilizzato per la sinterizzazione di leghe complesse.

Intervallo di temperatura: 1000-1500°C, regolati in base alle proprietà del materiale.

Vantaggio CVSIC: Il nostro forno ad atmosfera supporta il controllo della temperatura indipendente a più zone con una precisione di ±3°C, garantendo l'uniformità in tutta la camera.

Processo di riduzione

Funzione: Rimuove gli ossidi che aderiscono alle superfici delle polveri metalliche, ripristinando la purezza del metallo e migliorando le prestazioni del pezzo finale.

Selezione dell'atmosfera: Idrogeno puro o miscele di idrogeno e azoto, con proporzione di idrogeno regolabile (in genere 10-100%).

Applicazioni tipiche: Riduzione del pretrattamento di polveri a base di rame e ferro o aumento della purezza dei materiali magnetici (ad es. NdFeB).

Suggerimento CVSIC: I nostri forni ad atmosfera sono dotati di un controllo del flusso di gas ad alta precisione, che consente una regolazione accurata della concentrazione di idrogeno in tempo reale per un funzionamento sicuro ed efficiente.

Processo di carburazione

Funzione: Aumenta notevolmente la durezza superficiale e la resistenza all'usura introducendo fonti di carbonio (ad esempio, metano) nell'atmosfera.

Selezione dell'atmosfera: Gas contenenti carbonio (ad esempio, metano + azoto) o atmosfere miste personalizzate.

Applicazioni tipiche: Ingranaggi automobilistici, cuscinetti e altri componenti che richiedono una durezza superficiale estremamente elevata.

Vantaggio CVSIC: I nostri forni ad atmosfera consentono un controllo preciso di miscele di gas complesse, con una profondità di carburazione accuratamente controllata fino a 0,1 mm.

Ricottura e trattamento termico

- Funzione: Elimina efficacemente le tensioni interne e ottimizza le proprietà meccaniche controllando con precisione l'intero processo di riscaldamento, immersione e raffreddamento.

- Selezione dell'atmosfera: L'azoto o l'argon impediscono l'ossidazione; l'idrogeno viene utilizzato per la ricottura di riduzione di leghe specifiche.

- Applicazioni tipiche: Processi di ricottura per parti in acciaio inossidabile, acciaio per utensili, ecc.

- Suggerimento CVSIC: I nostri forni supportano profili di temperatura programmabili, eliminando le regolazioni manuali per i requisiti di trattamento termico complessi.

Raccomandazioni per la selezione: Scelta del forno ad atmosfera giusto per la metallurgia delle polveri

Quando si sceglie un forno ad atmosfera, è necessario dare priorità ai seguenti cinque fattori in base ai requisiti specifici della metallurgia delle polveri:

Tipo di forno:

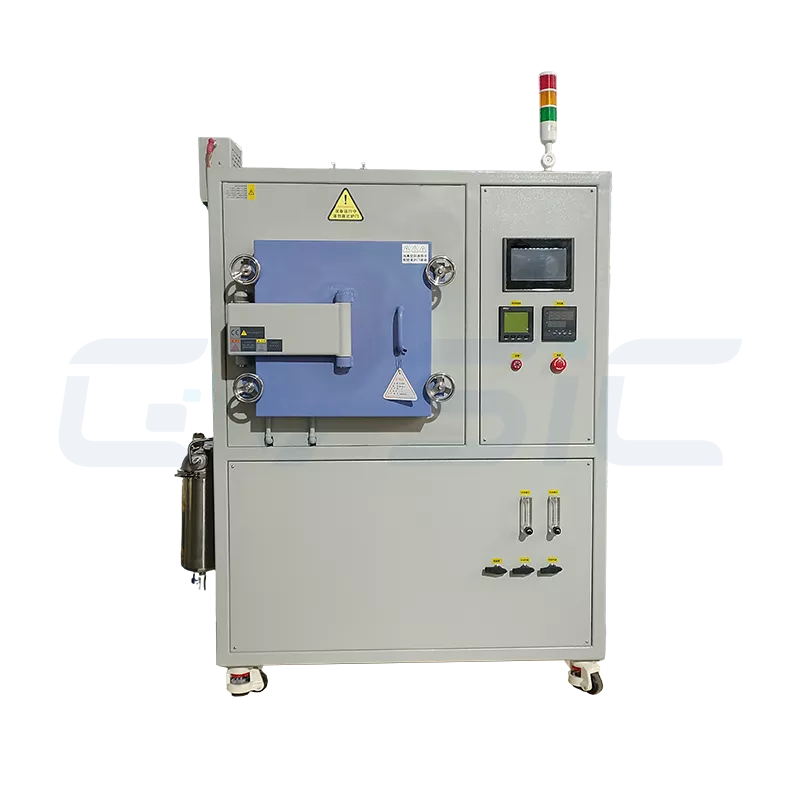

- Produzione di piccoli lotti o scenari di R&S: I forni ad atmosfera di tipo box o tubolare offrono flessibilità e costi inferiori.

- Produzione industriale ad alto volume: I forni ad atmosfera continua garantiscono un'elevata efficienza su scala industriale.

Intervallo di temperatura:

Assicurarsi che la temperatura massima del forno copra i requisiti di sinterizzazione dei materiali target (ad esempio, i carburi cementati richiedono 1300-1500°C).

Controllo dell'atmosfera:

Privilegiare i forni che supportano la commutazione rapida di più gas e il controllo ad alta precisione della concentrazione dell'atmosfera per soddisfare i requisiti di idrogeno, azoto, ecc.

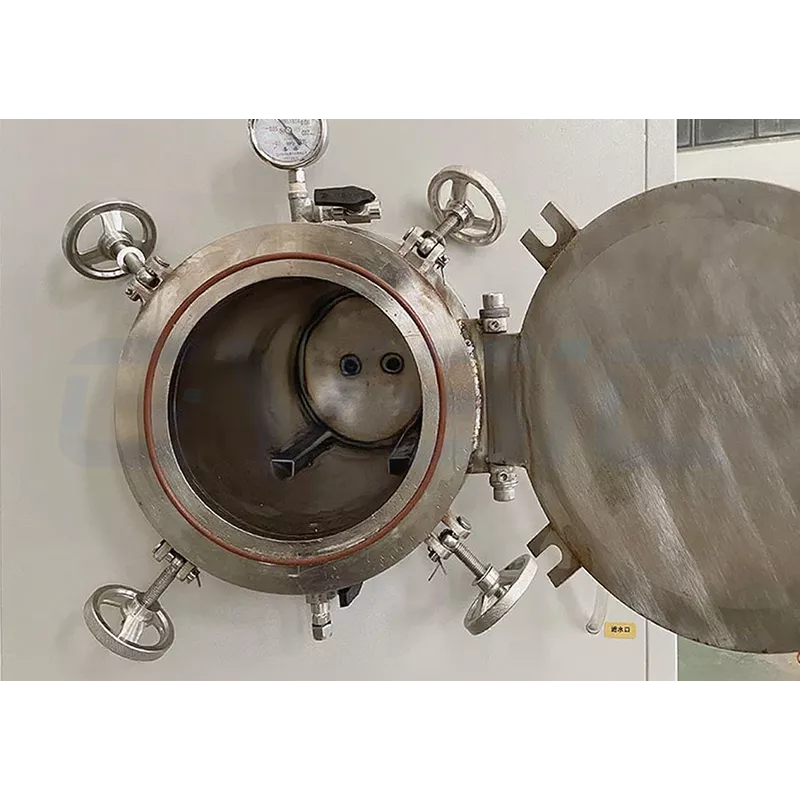

Sicurezza:

Quando si utilizza l'idrogeno, assicurarsi che i forni siano dotati di sistemi di sicurezza come il rilevamento delle perdite di gas e le valvole di arresto automatico.

Efficienza energetica e costi:

Privilegiare i forni in atmosfera ad alta efficienza energetica per ridurre il consumo di elettricità e i costi del gas.

Vantaggi del CVSIC:

I forni ad atmosfera CVSIC sono specificamente ottimizzati per i processi di metallurgia delle polveri, mantenendo l'uniformità della temperatura entro ±3°C e raggiungendo una precisione leader del settore nel controllo della concentrazione di gas, il tutto con molteplici protezioni di sicurezza. I nostri forni ad atmosfera continua aumentano l'efficienza produttiva di 30%, consentendo di gestire senza problemi la produzione su larga scala. I forni a camera sono ideali per la ricerca e sviluppo in laboratorio, consentendo una transizione senza soluzione di continuità dallo sviluppo alla produzione.

Perché scegliere il CVSIC?

Noi di CVSIC siamo più che fornitori di attrezzature: siamo i vostri partner nell'ottimizzazione dei processi. Con oltre 20 anni di esperienza nel settore, abbiamo una profonda conoscenza delle sfide della metallurgia delle polveri. I nostri forni sono progettati e realizzati tenendo conto delle esigenze dei clienti. Che si tratti di forni pilota da laboratorio o di linee di produzione su scala industriale, CVSIC offre soluzioni più efficienti, sicure ed economiche.

Problemi con i processi di metallurgia delle polveri? Contattate subito il nostro team di ingegneri per una consulenza tecnica gratuita e riceverete oggi stesso la vostra soluzione personalizzata per il forno ad atmosfera!

FAQ

In che modo i forni ad atmosfera migliorano i tassi di rendimento della metallurgia delle polveri?

Fornendo gas protettivi (ad esempio, idrogeno e azoto) per evitare l'ossidazione dei pezzi e controllando con precisione la temperatura e la concentrazione dell'atmosfera, si riducono al minimo difetti come porosità e cricche. I forni ad atmosfera di CVSIC possono aumentare i tassi di rendimento fino a oltre 95%.

L'idrogeno è sicuro nella metallurgia delle polveri?

I forni ad atmosfera CVSIC sono dotati di sistemi di rilevamento delle perdite di gas, valvole di intercettazione automatica e valvole di sicurezza per garantire un funzionamento sicuro dell'idrogeno.

Qual è l'atmosfera migliore per la sinterizzazione dei carburi cementati?

Privilegiare l'idrogeno puro o le miscele idrogeno-azoto per rimuovere efficacemente gli ossidi superficiali dalle polveri di carburo. Il CVSIC consente rapporti precisi di concentrazione di gas per migliorare la qualità della sinterizzazione.

I forni ad atmosfera sono adatti alla produzione di metallurgia delle polveri su larga scala?

Assolutamente! I forni ad atmosfera continua di CVSIC sono progettati per scenari ad alto volume, per soddisfare le richieste di produzione di massa per componenti automobilistici, utensili da taglio e altro ancora.

CVSIC può personalizzare i forni per processi specializzati di metallurgia delle polveri?

Certamente! CVSIC offre una personalizzazione completa, dalla progettazione della camera del forno al controllo dell'atmosfera. È sufficiente comunicarci i dettagli del vostro processo e vi forniremo una soluzione su misura. Non esitate a contattarci in qualsiasi momento!