Il deceraggio, prima della sinterizzazione, è fondamentale per rimuovere in modo affidabile i leganti dai prodotti MIM, CIM e di metallurgia delle polveri. I leganti tengono temporaneamente insieme le polveri e devono essere rimossi completamente per garantire l'integrità del prodotto dopo la sinterizzazione.

I nuovi utilizzatori spesso trascurano il deceraggio. Un deceraggio incompleto o affrettato può causare porosità, cricche o cedimenti del pezzo durante la sinterizzazione. Il forno di deceraggio è fondamentale per la qualità e la resa del processo.

CVSIC delinea il principi, tipologie principali, applicazioni e consigli per la scelta per forni di deceraggio.

Che cos'è un forno di deceraggio?

Un forno di deceraggio rimuove i leganti dai pezzi stampati in MIM, CIM e metallurgia delle polveri. Ciò consente ai pezzi di sinterizzare con la forza e la densità adeguate.

Il funzionamento di un forno di deceraggio si basa su tre principi fondamentali:

- Riscaldamento controllato: L'aumento graduale della temperatura impedisce un'eccessiva sollecitazione interna dei componenti.

- Trattamento in atmosfera o sotto vuoto: Azoto, idrogeno, vuoto o atmosfere catalitiche accelerano la decomposizione e la volatilizzazione del legante.

- Gestione e depurazione dei gas di scarico: I sottoprodotti della decomposizione vengono estratti in modo sicuro per garantire la conformità ambientale e la sicurezza operativa. In sostanza, un forno di deceraggio deve rimuovere accuratamente i leganti preservando l'integrità del pezzo stesso.

Processi di deceraggio comuni

I diversi processi di deceraggio si adattano a varie applicazioni. Di seguito è riportato un confronto tra quattro metodi ampiamente utilizzati:

Debinding con solvente

- Principio: I solventi organici (ad es. tricloroetilene) sciolgono il legante a basse temperature (da temperatura ambiente a 100°C).

- Vantaggi: Funzionamento a bassa temperatura e lavorazione rapida, ideale per materiali delicati o soggetti a deformazione.

- Svantaggi: Costi elevati per lo smaltimento dei liquidi di scarto e normative ambientali rigorose.

- Applicazioni: Laboratori o produzione di piccoli lotti.

Deceraggio termico

- Principio: Il riscaldamento (200°C-550°C) decompone il legante, che fuoriesce gradualmente, in genere in atmosfera inerte, come l'azoto.

- Vantaggi: Design semplice dell'apparecchiatura e ampia applicabilità.

- Svantaggi: Tempi di lavorazione più lunghi e consumi energetici più elevati.

- Applicazioni: Metallurgia delle polveri e produzione su piccola e media scala.

Deceraggio catalitico

- Principio: I catalizzatori acidi (ad esempio, vapore di acido nitrico) accelerano la decomposizione del legante a temperature inferiori (150°C-250°C).

- Vantaggi: Lavorazione rapida con residui minimi, ideale per la produzione di grandi volumi.

- Svantaggi: Richiede la manipolazione di gas acidi e di attrezzature specializzate.

- Applicazioni: Componenti MIM di alta precisione.

Deceraggio sotto vuoto

- Principio: Il riscaldamento in ambiente sottovuoto (fino a 600°C) estrae le sostanze volatili.

- Vantaggi: Privo di ossidazione, ecologico, adatto a metalli reattivi come le leghe di titanio, con livelli di carbonio residuo inferiori a 0,1%.

- Svantaggi: Apparecchiature complesse e costi di manutenzione più elevati.

- Applicazioni: Materiali MIM o aerospaziali di alta gamma.

Come scegliere il giusto processo di deceraggio?

Scegliere in base al materiale e alla scala di produzione. Il deceraggio con solvente è adatto a piccoli lotti. Per i lavori su larga scala, utilizzare il deceraggio catalitico o sottovuoto. CVSIC offre valutazioni gratuite dei processi per individuare l'opzione migliore.

Tipi di forni di deceraggio

I forni di deceraggio sono classificati in quattro tipi principali in base alla struttura e all'applicazione:

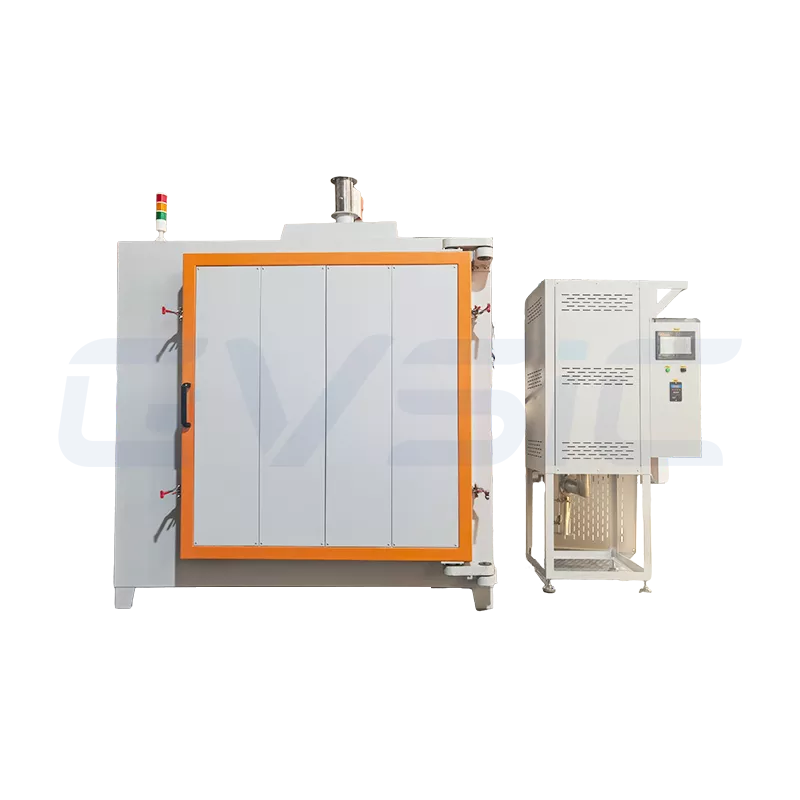

Forno di deceraggio a cassetta

- Il design semplice e il funzionamento flessibile, anche se con un'efficienza inferiore, lo rendono adatto alla produzione in lotti.

- Ideale per i processi MIM/CIM in laboratorio o su piccola scala.

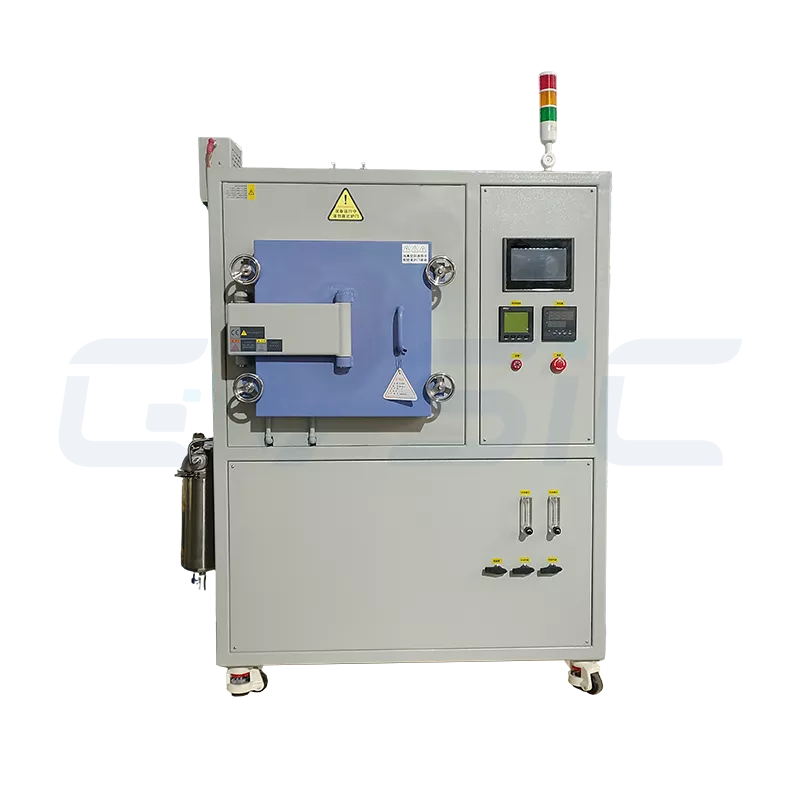

Forno di deceraggio a tubo

- Il design tubolare consente un riscaldamento continuo con temperatura uniforme e un controllo preciso dell'atmosfera.

- Comunemente utilizzato negli istituti di ricerca o nella produzione di metallurgia delle polveri su media scala.

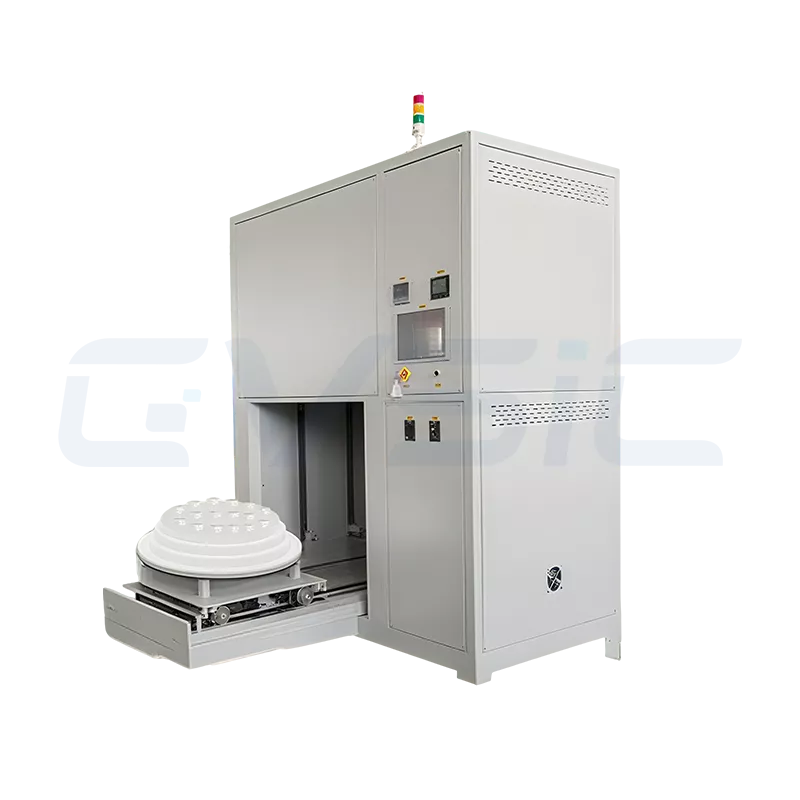

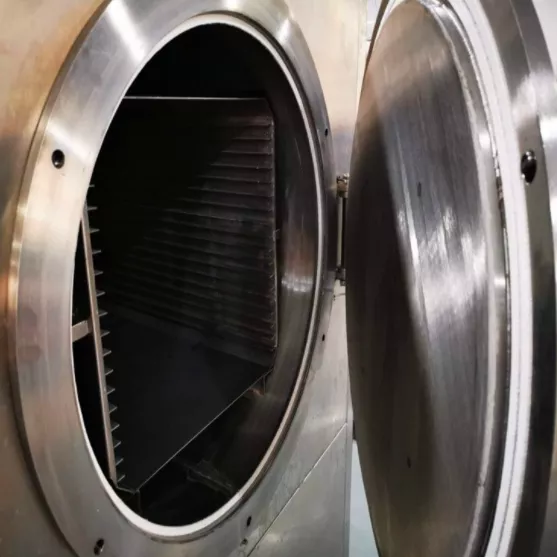

Forno di deceraggio a vuoto

- Funziona in un ambiente ad alto vuoto, ideale per le industrie che richiedono processi privi di ossidazione.

- Utilizzato spesso per pezzi di precisione e prodotti MIM per dispositivi medici.

Forno di deceraggio continuo

- Integra il deceraggio e il trasporto del materiale per un'elevata efficienza, rendendolo ideale per la produzione su larga scala.

- Ideale per grandi impianti MIM o di metallurgia delle polveri.

Quale forno è adatto alla mia struttura?

Adattare la capacità e il budget a disposizione. Per le piccole operazioni, scegliete forni a cassetta o a tubo. Per lavori su larga scala o di alta precisione, utilizzare forni continui o sottovuoto. CVSIC offre una consulenza personalizzata per la scelta.

Applicazioni dei forni di deceraggio

Forni di deceraggio servire un'ampia gamma di settori:

MIM (Stampaggio a iniezione di metallo)

- Applicazioni: Parti metalliche complesse per dispositivi mobili, strumenti medici e altro.

- Requisiti: Controllo della temperatura ad alta precisione e basso tenore di carbonio residuo nei forni di deceraggio MIM.

CIM (Stampaggio a iniezione di ceramica)

- Applicazioni: Coltelli in ceramica, componenti elettronici e prodotti simili.

- Requisiti: Controllo preciso delle velocità di riscaldamento per prevenire le cricche.

Metallurgia delle polveri

- Applicazioni: Componenti ad alta resistenza come ingranaggi e cuscinetti.

- Requisiti: Forni ad alta capacità con capacità di produzione continua.

I forni di deceraggio possono essere utilizzati in tutti i settori?

Sì. I forni CVSIC supportano applicazioni MIM, CIM e di metallurgia delle polveri per diversi materiali.

Come scegliere il forno di deceraggio giusto?

La scelta del forno di deceraggio ideale implica la valutazione di diversi fattori chiave:

- Intervallo di temperatura: In genere 200-600°C, con alcuni processi che richiedono fino a 1000°C.

- Controllo dell'atmosfera: Le opzioni includono la protezione dall'azoto, la riduzione dell'idrogeno o il vuoto senza ossigeno, a seconda dei requisiti di processo.

- Capacità di produzione: Si tratta di un laboratorio di ricerca e sviluppo, di una produzione pilota o di una produzione su larga scala?

- Caratteristiche di sicurezza: Essenziale per il deceraggio catalitico e con solventi, compreso il trattamento dei gas di scarico e le progettazioni antideflagranti.

- Costo totale di gestione: Oltre al costo dell'apparecchiatura, considerare le spese per il gas, l'elettricità e la manutenzione.

Raccomandazioni del CVSIC

- Per i nuovi arrivati: Iniziare con piccoli forni di deceraggio a scatola o a tubo per una convalida flessibile del processo.

- Per la produzione in scala: Dare priorità ai forni di deceraggio continui o sottovuoto per migliorare l'efficienza e la qualità del prodotto.

Come posso scegliere un forno di deceraggio conveniente con un budget limitato?

Definite le vostre esigenze di capacità e di processo e optate per la progettazione di forni modulari. CVSIC può personalizzare le soluzioni in base al vostro budget.

FAQ

È possibile eseguire il deceraggio e la sinterizzazione nello stesso forno?

Sì. Sono disponibili forni integrati per il deceraggio e la sinterizzazione, che funzionano efficacemente per operazioni di piccole dimensioni o con spazio limitato. Per la produzione su larga scala, separare i processi per ottenere una maggiore flessibilità.

Perché i miei pezzi si rompono durante il processo di deceraggio?

Un riscaldamento rapido, un eccesso di legante o un'atmosfera instabile possono causare la formazione di crepe. Regolare la curva di riscaldamento e stabilizzare l'atmosfera del forno.

Cosa è meglio per il MIM: forni a vuoto o catalitici per il debinding?

Il deceraggio sottovuoto è adatto per i pezzi medicali e di precisione. Il deceraggio catalitico è più efficiente per il MIM su larga scala. Scegliete in base al vostro prodotto.

Quali sono i principali costi operativi di un forno di deceraggio?

I costi derivano principalmente dall'elettricità, dal consumo di gas (ad esempio, azoto, idrogeno), dal trattamento dei gas di scarico e dalla manutenzione ordinaria.

CVSIC offre forni di deceraggio personalizzati?

Sì. Progettiamo forni in base alla capacità, al processo e all'atmosfera richiesti, nonché soluzioni per la sinterizzazione e l'atmosfera.

Conclusione

Il forno di deceraggio è fondamentale per la resa, l'accuratezza e le prestazioni del prodotto. Determina il successo della produzione di massa.

CVSIC offre soluzioni dal laboratorio alla scala industriale. Iniziate valutando le vostre esigenze di produzione, esaminando le vostre attuali sfide di deceraggio e programmando una consulenza per identificare il forno più economico e performante per le vostre applicazioni specifiche. Contattateci per avere indicazioni sulle linee di produzione nuove o esistenti.