Con oltre 20 anni di esperienza nelle applicazioni industriali ad alta temperatura, comprendo il ruolo cruciale dei gas protettivi nei forni ad atmosfera. Agendo come "guardiani invisibili", determinano la qualità del pezzo e l'efficacia del processo. I clienti spesso chiedono: "Idrogeno, azoto o argon: quale dovrei scegliere?". Anche se apparentemente semplice, questa decisione dipende dalle esigenze specifiche del processo. CVSIC fornisce un'analisi concisa di questi tre gas di schermatura per aiutarvi a trovare la soluzione migliore.

Perché utilizzare i gas protettivi?

Nei forni ad alta temperatura, i gas protettivi impediscono l'ossidazione e le reazioni indesiderate, mantenendo così la qualità del pezzo. Ad esempio, le polveri metalliche si ossidano facilmente in aria, mentre la ceramica ha bisogno di un ambiente inerte per la formazione dei cristalli. I gas protettivi agiscono come una "tuta protettiva", consentendo condizioni ideali alle alte temperature.

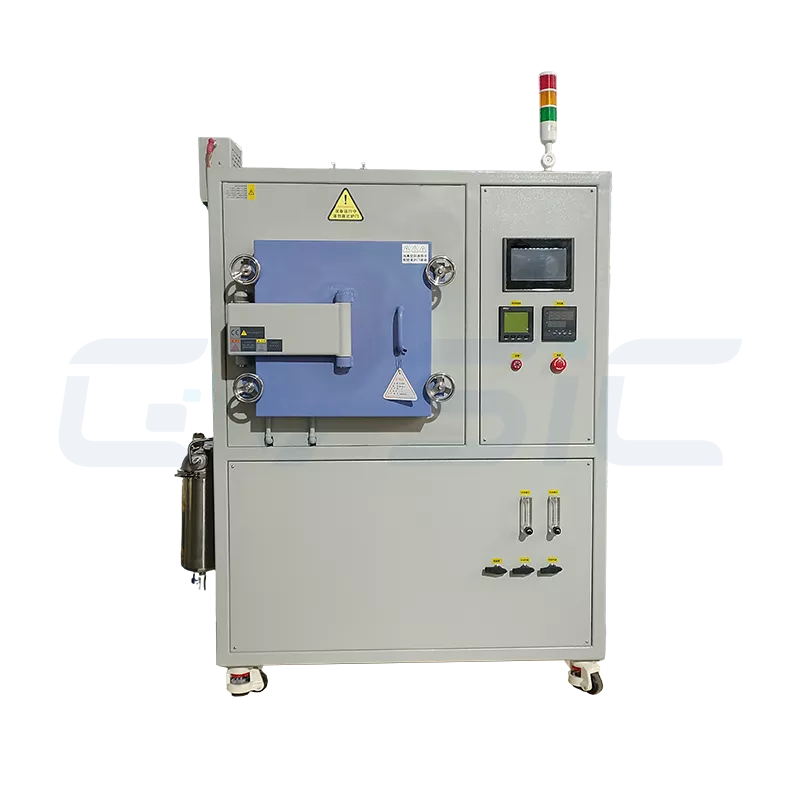

Forni ad atmosfera CVSIC utilizzano sistemi di controllo del gas avanzati che supportano la commutazione multigas e la regolazione precisa dei rapporti, consentendo loro di adattarsi a requisiti complessi. Analizzeremo poi le caratteristiche di idrogeno, azoto e argon per aiutarvi a trovare l'opzione più adatta.

Idrogeno (H₂): Altamente riducente, richiede una manipolazione accurata

Caratteristiche:

L'idrogeno è un gas riducente altamente efficace che rimuove gli ossidi superficiali dai pezzi, rendendolo adatto ai processi che richiedono una forte riduzione. La sua elevata conducibilità termica consente una distribuzione uniforme del calore. Il limite principale è la sua estrema infiammabilità, che richiede rigorosi controlli di sicurezza.

Vantaggi

- Forte potere riducente: Previene fondamentalmente l'ossidazione dei metalli, eccellendo nella metallurgia delle polveri (ad esempio, sinterizzazione dei pezzi) e nel trattamento termico dei metalli (ad esempio, processi di ricottura) per proteggere i pezzi dalla corrosione dell'ossigeno.

- Miglioramento delle proprietà del materiale: Migliora la finitura superficiale e la resistenza meccanica nella lavorazione di alcune leghe, offrendo una qualità superiore del prodotto finito.

- Costo relativamente basso: Rispetto ai gas di qualità superiore come l'argon, l'idrogeno offre costi di approvvigionamento inferiori.

Svantaggi

- Rischi per la sicurezza: L'infiammabilità dell'idrogeno richiede sistemi di sicurezza completi, tra cui rilevatori di perdite e valvole di chiusura automatiche.

- Requisiti rigorosi per le apparecchiature: I sistemi di tenuta dei forni e di controllo dei gas devono essere stabili e affidabili. Le perdite non solo interrompono i processi, ma possono anche provocare incidenti di sicurezza.

Applicazioni

- Metallurgia delle polveri: Sinterizzazione ad alta temperatura di carburi cementati e componenti in acciaio inossidabile, in cui l'idrogeno impedisce l'ossidazione per garantire la resistenza e la precisione dei pezzi.

- Trattamento termico dei metalli: Processi di ricottura per leghe di rame o titanio, basati sull'ambiente riducente dell'idrogeno per evitare la formazione di strati di ossido superficiale.

- Materiali speciali: Preparazione di materiali magnetici che richiedono atmosfere riducenti, dove l'idrogeno fornisce un ambiente di sintesi ideale per garantire gli standard di prestazione.

Suggerimento CVSIC

Tenendo conto delle esigenze di manipolazione dell'idrogeno, i nostri forni adottano misure di sicurezza stratificate, tra cui il monitoraggio in tempo reale e i sistemi di soccorso di emergenza. Offriamo inoltre un controllo preciso del flusso per una riduzione ottimale.

Azoto (N₂): La "soluzione universale" economicamente vantaggiosa

Caratteristiche:

L'azoto è il gas inerte più economico, altamente stabile e raramente reattivo, il che lo rende ampiamente utile nei processi che non richiedono atmosfere riducenti.

Vantaggi:

- Basso costo: L'azoto è estremamente disponibile e notevolmente più economico di gas inerti analoghi come l'argon, il che lo rende ideale per il controllo dei costi nella produzione su larga scala e in grandi volumi.

- Elevata sicurezza: Essendo un gas non infiammabile, l'azoto non presenta rischi di incendio o esplosione durante lo stoccaggio, il trasporto o l'utilizzo, riducendo notevolmente i rischi per la sicurezza operativa.

- Versatilità: I processi che non dipendono da reazioni chimiche specifiche possono generalmente utilizzare l'azoto, dimostrando una stabile adattabilità dalla lavorazione industriale di base alla produzione di precisione.

Svantaggi:

- Inerzia limitata: In ambienti a temperature estremamente elevate o quando interagisce con materiali specifici (ad esempio, leghe di titanio), l'azoto può subire reazioni in tracce con i pezzi, con potenziali ripercussioni sulle proprietà critiche del prodotto, come la resistenza meccanica e la purezza.

- Requisiti di purezza: L'azoto a bassa purezza può contenere tracce di ossigeno che compromettono l'efficacia protettiva.

Applicazioni:

- Sinterizzazione della ceramica: Previene efficacemente l'ossidazione dei grezzi ceramici durante i processi di sinterizzazione di materiali come l'allumina e il nitruro di silicio.

- Trattamento termico dei metalli: Sopprime l'ossidazione superficiale e lo scolorimento nei processi critici come la ricottura o il rinvenimento dell'acciaio inossidabile.

- Ricerca di laboratorio: Adatto per esperimenti su piccola scala sensibili ai costi (ad esempio, sintesi di materiali, conservazione di campioni).

Suggerimento CVSIC:

I nostri forni offrono azoto stabile e di elevata purezza e purificazione del gas per mantenere la purezza ambientale. Adattiamo il flusso di azoto al vostro processo per ottenere costi ed efficienza ottimali.

Argon (Ar): La scelta migliore per i gas inerti di alta gamma

Caratteristiche:

L'argon è il gas inerte più stabile, che reagisce raramente, ed è adatto ai processi che richiedono atmosfere molto pure. Il suo costo lo limita ad usi privilegiati.

Vantaggi:

- Altissima inerzia: Ideale per materiali sensibili all'ossigeno o all'azoto, come le leghe di titanio e i materiali semiconduttori.

- Stabilità eccezionale: Mantiene la stabilità alle altissime temperature (>1600°C), soddisfacendo i requisiti di processo più esigenti nel settore aerospaziale e nella produzione di alta gamma.

- Pulizia superiore: L'elevata purezza intrinseca dell'argon riduce al minimo la contaminazione da impurità dei pezzi.

Svantaggi:

- Costo elevato: Le spese di approvvigionamento e i requisiti di stoccaggio sono notevolmente superiori a quelli dell'azoto e dell'idrogeno.

- Bassa conduttività termica: Rispetto all'idrogeno, l'efficienza di trasferimento del calore dell'argon è inferiore e può influire sull'uniformità della temperatura all'interno delle camere del forno.

Applicazioni:

- Ricerca e sviluppo di nuovi materiali: processi di preparazione per grafene, nanomateriali o superconduttori ad alta temperatura.

- Industria dei semiconduttori: Processi fondamentali come la ricottura dei wafer di silicio o la crescita dei cristalli.

- Lavorazione dei metalli di alta gamma: Trattamento termico di metalli ad alte prestazioni come le leghe di titanio e le leghe a base di nichel.

Suggerimento CVSIC:

Abbiamo ottimizzato le camere dei nostri forni per l'argon, per mantenere temperatura e atmosfera uniformi. I sistemi di recupero del gas contribuiscono a ridurre i costi complessivi.

Come scegliere il giusto gas di schermatura?

Quando si sceglie un gas di schermatura, seguire questi passaggi chiave per ottenere chiarezza ed efficacia:

- Definire la sensibilità dei materiali: Il pezzo in lavorazione è reattivo all'ossigeno o all'azoto? Ad esempio, le leghe di titanio richiedono l'argon, mentre l'acciaio inossidabile può spesso utilizzare l'azoto.

- Identificare gli obiettivi del processo: Scegliere l'idrogeno se è necessaria un'atmosfera riducente (ad esempio per la disossidazione). Utilizzare azoto o argon quando l'obiettivo principale è un'atmosfera inerte.

- Valutare i vincoli di bilancio: L'azoto è il più economico, l'argon è l'opzione premium e l'idrogeno si colloca nel mezzo, con l'aggiunta di costi aggiuntivi per le attrezzature di sicurezza per l'idrogeno.

- Valutare i requisiti di sicurezza: L'idrogeno richiede gli standard di sicurezza più severi, mentre l'azoto e l'argon presentano minori rischi operativi.

- Scala di produzione abbinata: Per la produzione su larga scala, date la priorità all'azoto per ottenere una maggiore efficienza in termini di costi. Nelle applicazioni più piccole e specializzate, optate per l'argon per garantire la massima purezza.

I nostri ingegneri creano soluzioni di gas personalizzate in base alle vostre esigenze specifiche. I nostri forni supportano un controllo preciso di idrogeno, azoto o argon.

Perché scegliere i forni ad atmosfera CVSIC?

CVSIC sa che i gas protettivi sono fondamentali per i vostri processi. Dalla progettazione alla produzione, soddisfiamo le vostre esigenze. I nostri forni soddisfano le esigenze di idrogeno, azoto o argon e sono dotati di una personalizzazione completa che contribuisce a ottimizzare il processo, i costi e l'efficienza.

Ancora dubbi sulla scelta del giusto gas di protezione? Contattate il team di ingegneri di CVSIC! Progetteremo la soluzione ottimale per il forno ad atmosfera in base alle vostre esigenze, rendendo la vostra produzione più efficiente e senza preoccupazioni.

FAQ

L'idrogeno è sicuro nei forni atmosferici?

Sebbene l'idrogeno sia infiammabile, i forni CVSIC incorporano diverse protezioni di sicurezza, tra cui il rilevamento delle perdite di gas, le valvole di arresto automatico e i dispositivi di scarico della pressione, per garantire un funzionamento sicuro.

È possibile miscelare azoto e argon?

Sì, ma i rapporti di miscelazione precisi basati sui requisiti del processo sono essenziali. I forni CVSIC sono dotati di un controllo di miscelazione multigas che regola dinamicamente i rapporti di gas in tempo reale, adattandosi perfettamente ai processi complessi che richiedono atmosfere miste.

Perché l'argon è più costoso dell'azoto?

L'argon offre una stabilità chimica superiore, ma i suoi costi di produzione e purificazione sono più elevati, il che lo rende una scelta ideale per le applicazioni che richiedono un'estrema purezza atmosferica.

Come posso ridurre i costi di utilizzo del gas di protezione?

Scegliete gas economici (come l'azoto) o ottimizzate il controllo del flusso di gas. I forni ad atmosfera CVSIC sono dotati di un efficiente sistema di gestione del gas che regola automaticamente le portate in base alle fasi del processo, riducendo in modo significativo il consumo di gas.

E se il mio processo richiede gas speciali?

Non c'è da preoccuparsi! CVSIC supporta progetti di forni in atmosfera personalizzati, compatibili con vari gas protettivi e atmosfere miste. Contattateci per discutere i vostri requisiti specifici e assicurarvi che l'apparecchiatura corrisponda esattamente alle vostre esigenze di processo!