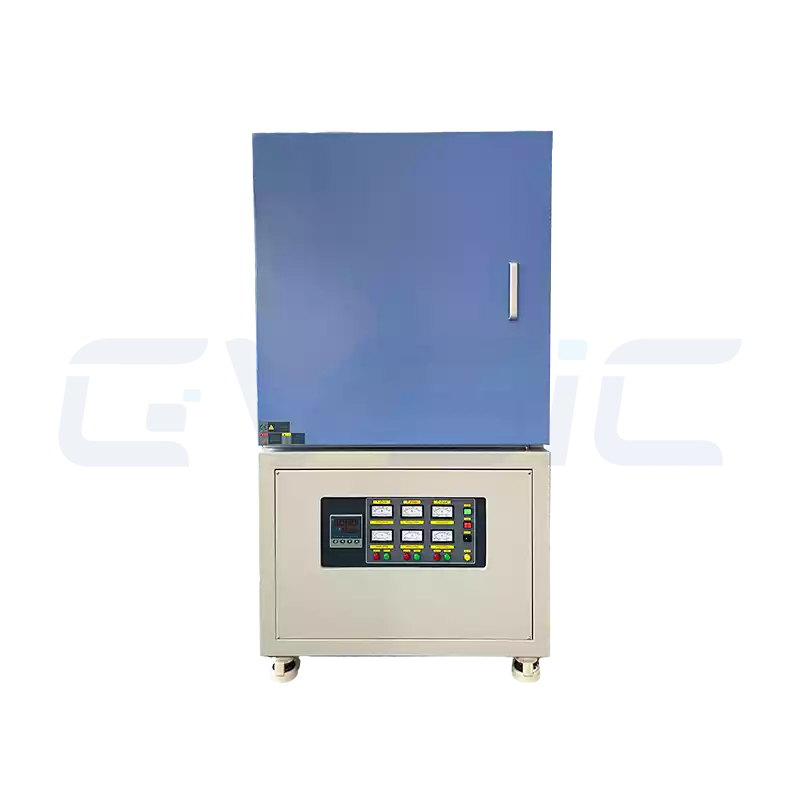

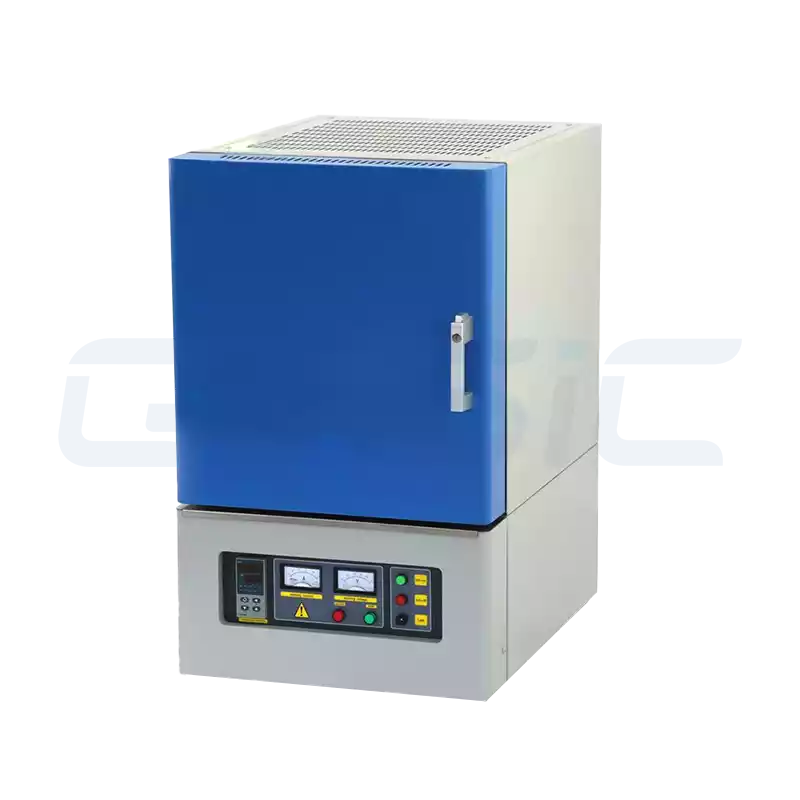

高温材料試験や工業熱処理において、CVSICのエンジニアはしばしばこのような質問を受けます。”1400℃のマッフル炉と1700℃のマッフル炉のどちらにすべきでしょうか?”

300℃の差は一見控えめに見えるが、この差は発熱体、断熱材、処理能力、コスト構造などに大きな違いをもたらしており、各モデルを詳細に比較すると明らかになる。.

両モデルを徹底解剖し、理想の “高熱の味方 ”選びをお手伝いします。CVSICでは、精密なエンジニアリングとシームレスなユーザー体験を最優先しています。.

炉心の違い1400℃と1700℃のマッフル炉

これらの炉 発熱体、温度能力、材料適合性、用途、メンテナンスの違い. .CVSICの専門知識を生かし、お客様の課題に対応するサイド・バイ・サイドをご紹介します。.

発熱体:SiCとMoSi2の比較

- 1400℃マッフル炉:依存 炭化ケイ素(SiC)元素 1200~1400℃の範囲で迅速な立ち上がりと高効率を実現。長時間の熱や湿気による酸化で寿命が2000~5000時間に制限されることがあるが、中高温作業に最適。.

- 1700℃マッフル炉:採用情報 二珪化モリブデン(MoSi₂)元素 耐酸化性に優れ、1600~1700℃以上で安定した性能を発揮。寿命は3000~8000時間を見込んでいるが、セットアップ時やメンテナンス時には材料が脆くなるため、取り扱いには注意が必要。.

洞察:SiCは熱の下でSiO₂保護層を形成するが、長時間の露出は耐性を高める可能性がある。MoSi₂の層はよりよく持ちこたえ、極限状態で優れている。.

クイック比較表

| アスペクト | 1400℃マッフル炉 | 1700℃マッフル炉 |

| 加熱エレメント | 炭化ケイ素(SiC) | 二珪化モリブデン(MoSi₂) |

| 最高使用温度 | ≤1400°C (持続≤1350°C) | ≤1700°C (持続≤1650°C) |

| 主な特徴 | 手頃な価格、シンプルな構造、素早いヒートアップ | 高温安定性、長寿命、強い耐酸化性 |

| 理想的なアプリケーション | セラミックス、ガラス、粉末冶金予備焼結 | 高純度セラミックス、酸化物焼結、結晶成長 |

チャンバー材料:軽量セラミックスと高純度アルミナファイバーの比較

極度の暑さには、堅牢なエレメント以上のものが要求される。熱安定性、耐衝撃性、断熱性を調整したチャンバーが必要なのだ。.

| アスペクト | 1400°C チャンバー | 1700°C チャンバー |

| 素材 | 高アルミナ繊維+SiC基板 | 高純度アルミナまたはムライト繊維 |

| 最高温度限界 | 1450°C | 1800°C |

| 熱伝導率 | 中程度 | より低い(より良いエネルギー効率) |

| 耐熱衝撃性 | グッド | 素晴らしい |

1700℃モデルのアルミナファイバーライニングは、反射率と耐腐食性を高め、耐熱変形や劣化下での構造的完全性を保証する。.

温度範囲と用途

1400℃マッフル炉

主な実験:セラミック焼結、金属アニール、粉末冶金、触媒焼成。アルミナ焼結(1300~1400℃)やステンレス鋼処理など、中距離のニーズに適しています。.

- 適合素材:中低融点セラミック(アルミナ、ジルコニアなど)、低炭素鋼、ステンレス鋼、厳選された複合材料。.

- 強み:ほとんどの実験室および小規模な工業用作業に対応し、優れたコストパフォーマンスを発揮します。.

- 制限事項:高温セラミック(シリカなど)やガラス溶解(1600℃以上が必要)には適さない。.

1700℃マッフル炉

主な実験:高温セラミック焼結、ガラス溶解、特殊合金処理、先端材料試験。ジルコニアの高密度化やガラスの成形など、最先端の研究開発や生産に最適です。.

- 適合素材:高融点セラミックス(例:ジルコニア、窒化ケイ素)、ガラス、チタン合金、超高温複合材料。.

- 強み:要求の厳しい研究のための精密な極熱プロセスを可能にします。.

- 制限事項:プレミアム価格なので、厳しい温度スペックを持つ資金力のあるセットアップに最適。.

ユーザーヒント:コストを最小限に抑えたい場合は、CVSICの1400℃モデルをお選びください。高度な研究や工業プロセスには1700℃モデルが適しています。まだご不明ですか?比較表をご覧になるか、弊社までお問い合わせください。.

| アプリケーションエリア | 1400℃マッフル炉 | 1700℃マッフル炉 |

| 標準セラミック予備焼結 | 有効 | スーペリア |

| 高純度アルミナ/ジルコニア焼結 | 限定 | おすすめ |

| ガラス・アニール/グレーズ試験 | 適切な | 適切な |

| 粉末冶金/合金焼結 | 適用可能 | 強化された高温性能 |

| 結晶材料/酸化物研究 | 限定 | スペシャライズド |

| 研究機関/ラボ | 標準セットアップ | プレミアム・エクスペリメンタル |

制御システムと性能

| 特徴 | 1400°C | 1700°C |

| 温度コントロール | スマートPID | スマートPID+ファジーロジック |

| 均一性 | ±5°C | ±3°C |

| ランプ・レート | 10~20℃/分 | 10~30℃/分 |

| エネルギー使用 | より低い | やや高い |

| 寿命とメンテナンス | 適度なエレメント寿命 | 長寿命、高コスト |

CVSIC は、高級輸入モジュールとKタイプ/Sタイプ熱電対を装備し、永続的な信頼性を実現している。.

コストとメンテナンス

| アスペクト | 1400℃マッフル炉 | 1700℃マッフル炉 |

| 購入費用 | 予算に優しい | プレミアム |

| メンテナンス費用 | 低い(エレメント交換が容易) | 高い(高価なコンポーネント) |

| 耐用年数 | ~2~3年 | ~3~5年 |

| 理想的なユーザー | ティーチング・ラボ、材料試験 | 研究開発機関、ハイエンド製造、焼結設備 |

経済的には1400℃が現実的だが、性能的には1700℃が比類ない。どちらを選ぶかは、目標対予算にかかっている。.

選択の枠組み:1400℃か1700℃か?

正しい選択は、あなたの優先順位に帰結します。ここでは、合理的な決定ガイドを紹介する:

- 臨時のニーズ:1200-1400°C?1400℃(SiC)。1500℃以上?1700℃(MoSi₂)を選択することが不可欠。.

- 素材タイプ:中低融点は1400℃を好み、高融点セラミックまたはガラスは1700℃を要求する。.

- 予算:1400°Cはスタートアップやルーティンワークに、1700°Cは高度な研究開発や工業に適している。.

- メンテナンス:1400℃はコストを抑える。1700℃は専門家の監視が必要。.

まとめ:高温ソリューションのカスタマイズ

1400℃のマッフル炉と1700℃のマッフル炉は異なるニーズに適合しており、良い悪いではない。.

CVSICは1100~1800℃を提供 ボックス炉 研究、材料、冶金、エレクトロニクス、セラミックなど、OEM/ODMやカスタムオプションを含む。.

CVSICを熱管理のパートナーとしてお選びください。.

よくあるご質問

1700℃のマッフル炉で1400℃の炉を代用できますか?

しかし、持続的な低温運転はMoSi₂の酸化を促進し、長期的には効率が悪い。.

1400℃の炉が一時的に1500℃まで押し上げられますか?

好ましくない。過負荷はSiCの急速な劣化や故障の危険性がある。.

1700℃のモデルはランプが速いですか?

レートは同等だが、MoSi₂の弾力性は、要求の厳しいプロファイルに対してより高い電力密度をサポートする。.

どちらがエネルギー効率が高いか?

1400℃は全体的に消費電力が少ないが、1700℃は断熱性に優れ、長時間の高熱運転でより優れた効率を発揮する。.