En los ensayos de materiales a alta temperatura o los tratamientos térmicos industriales, los ingenieros de CVSIC suelen plantearse esta pregunta: ”¿Debo elegir un horno de mufla de 1400 °C o uno de 1700 °C?”.”

Aunque la diferencia de 300 °C puede parecer modesta a primera vista, esta brecha provoca profundas diferencias en los elementos calefactores, el aislamiento, las capacidades de procesamiento y las estructuras de costes, que se hacen evidentes al comparar cada modelo en detalle.

Diseccionaremos ambos modelos para ayudarle a elegir su “aliado de alto calor” ideal. En CVSIC, priorizamos la ingeniería de precisión y las experiencias de usuario fluidas.

Diferencias de núcleo: Hornos de mufla de 1400°C frente a 1700°C

Estos hornos difieren en elementos calefactores, capacidades de temperatura, compatibilidad de materiales, aplicaciones y mantenimiento.. Aquí tiene una comparativa, basada en la experiencia del CVSIC y que aborda sus retos.

Elementos calefactores: SiC frente a MoSi2

- Horno de mufla 1400°C: Se basa en elementos de carburo de silicio (SiC) para un calentamiento rápido y un alto rendimiento en la gama de 1200-1400°C. Ideal para temperaturas medias-altas, aunque la oxidación con calor o humedad prolongados puede limitar la vida útil a 2000-5000 horas.

- Horno de mufla 1700°C: Emplea a elementos disilicidas de molibdeno (MoSi₂) con una resistencia superior a la oxidación para un rendimiento constante a 1600-1700°C y más. Se prevé una vida útil de 3.000-8.000 horas, pero debe manejarse con cuidado debido a la fragilidad del material durante la instalación y el mantenimiento.

Insight: El SiC forma una capa protectora de SiO₂ bajo el calor, pero una exposición prolongada puede mermar la resistencia. La capa de MoSi₂ aguanta mejor y destaca en condiciones extremas.

Cuadro comparativo rápido

| Aspecto | Horno de mufla 1400°C | Horno de mufla 1700°C |

| Elemento calefactor | Carburo de silicio (SiC) | Disilicida de molibdeno (MoSi₂) |

| Temperatura máxima de funcionamiento | ≤1400°C (sostenida ≤1350°C) | ≤1700°C (Sostenida ≤1650°C) |

| Características principales | Asequible, construcción sencilla, calentamiento rápido | Estabilidad a altas temperaturas, larga vida útil, gran resistencia a la oxidación |

| Aplicaciones ideales | Sinterización previa de cerámica, vidrio y pulvimetalurgia | Cerámica de gran pureza, sinterización de óxidos, crecimiento de cristales |

Materiales de la cámara: Cerámica ligera frente a fibra de alúmina de gran pureza

El calor extremo exige algo más que elementos robustos: requiere cámaras con estabilidad térmica, resistencia a los golpes y aislamiento a medida.

| Aspecto | 1400°C Cámara | 1700°C Cámara |

| Material | Fibra de alta alúmina + placa de SiC | Fibra de alúmina o mullita de gran pureza |

| Límite de temperatura máxima | 1450°C | 1800°C |

| Conductividad térmica | Moderado | Más bajo (mejor eficiencia energética) |

| Resistencia al choque térmico | Bien | Excelente |

El revestimiento de fibra de alúmina del modelo de 1700°C ofrece una mayor reflectividad y resistencia a la corrosión, garantizando la integridad estructural en caso de deformación o degradación resistente al calor.

Rangos de temperatura y aplicaciones

Horno de mufla 1400°C

Experimentos clave: Sinterización de cerámica, recocido de metales, pulvimetalurgia y calcinación de catalizadores. Ideal para necesidades de gama media, como sinterización de alúmina (1300-1400 °C) o tratamientos de acero inoxidable.

- Materiales compatibles: Cerámicas de fusión media-baja (por ejemplo, alúmina, circonio), acero de bajo contenido en carbono, acero inoxidable, composites seleccionados.

- Puntos fuertes: Realiza la mayoría de las tareas de laboratorio e industriales a pequeña escala con una excelente relación calidad-precio.

- Limitaciones: No apto para cerámica de alta temperatura (p. ej., sílice) o fusión de vidrio (se requieren 1600°C+).

Horno de mufla 1700°C

Experimentos clave: Sinterización de cerámica a alta temperatura, fusión de vidrio, tratamientos de aleaciones especiales y ensayos avanzados de materiales. Perfecto para I+D o producción de vanguardia, como la densificación de óxido de circonio o el conformado de vidrio.

- Materiales compatibles: Cerámicas de alta fusión (por ejemplo, circonio, nitruro de silicio), vidrio, aleaciones de titanio, compuestos de ultra alta temperatura.

- Puntos fuertes: Permite procesos de calor extremo con precisión para investigaciones exigentes.

- Limitaciones: Su elevado precio lo hace ideal para configuraciones bien financiadas con estrictas especificaciones de temperatura.

Consejo para el usuario: Si su laboratorio necesita minimizar costes, seleccione los modelos de 1400°C de CVSIC. Para la investigación avanzada o los procesos industriales, los modelos de 1700 °C son más adecuados. ¿Aún no está seguro? Consulte la tabla comparativa o póngase en contacto con nosotros.

| Área de aplicación | Horno de mufla 1400°C | Horno de mufla 1700°C |

| Presinterización cerámica estándar | Viable | Superior |

| Sinterización de alúmina/circona de gran pureza | Limitado | Recomendado |

| Pruebas de recocido/esmaltado del vidrio | Adecuado | Adecuado |

| Metalurgia de polvos/Sinterización de aleaciones | Aplicable | Rendimiento mejorado a altas temperaturas |

| Materiales cristalinos/Investigación de óxidos | Limitado | Especializada |

| Instituciones/laboratorios de investigación | Configuración estándar | Premium Experimental |

Sistemas de control y rendimiento

| Característica | 1400°C | 1700°C |

| Control de temperatura | PID inteligente | PID inteligente + lógica difusa |

| Uniformidad | ±5°C | ±3°C |

| Velocidad de rampa | 10-20°C/min | 10-30°C/min |

| Uso de la energía | Baja | Ligeramente superior |

| Vida útil y mantenimiento | Elemento moderado Vida | Mayor duración, mayor coste |

CVSIC equipa ambas con módulos importados de primera calidad y termopares de tipo K/S para una fiabilidad duradera.

Costes y mantenimiento

| Aspecto | Horno de mufla 1400°C | Horno de mufla 1700°C |

| Coste de compra | Presupuesto asequible | Premium |

| Coste de mantenimiento | Bajo (intercambio fácil de elementos) | Más alto (componentes costosos) |

| Vida útil | ~2-3 años | ~3-5 años |

| Usuarios ideales | Laboratorios de enseñanza, ensayo de materiales | Institutos de I+D, fabricación de alta gama, instalaciones de sinterización |

Desde el punto de vista económico, el 1400°C es pragmático; desde el punto de vista del rendimiento, el 1700°C no tiene parangón. La elección depende de los objetivos y del presupuesto.

Marco de selección: ¿1400°C o 1700°C?

La elección correcta depende de sus prioridades. Aquí tienes una guía simplificada para tomar una decisión:

- Necesidades temporales: 1200-1400°C? Ir a 1400°C (SiC). ¿Más de 1500°C? Imprescindible seleccionar 1700°C (MoSi₂).

- Tipo de material: Las fusiones medias-bajas favorecen los 1400°C; las cerámicas o vidrios de alta fusión exigen 1700°C.

- Presupuesto: 1400°C ofrece valor para las puestas en marcha o el trabajo rutinario; 1700°C se adapta a la I+D avanzada o la industria.

- Mantenimiento: 1400°C mantiene los costes bajos; 1700°C requiere la supervisión de expertos.

En resumen: adapte su solución de alta temperatura

Los hornos de mufla de 1400 °C y 1700 °C se adaptan a necesidades diferentes, no son mejores ni peores.

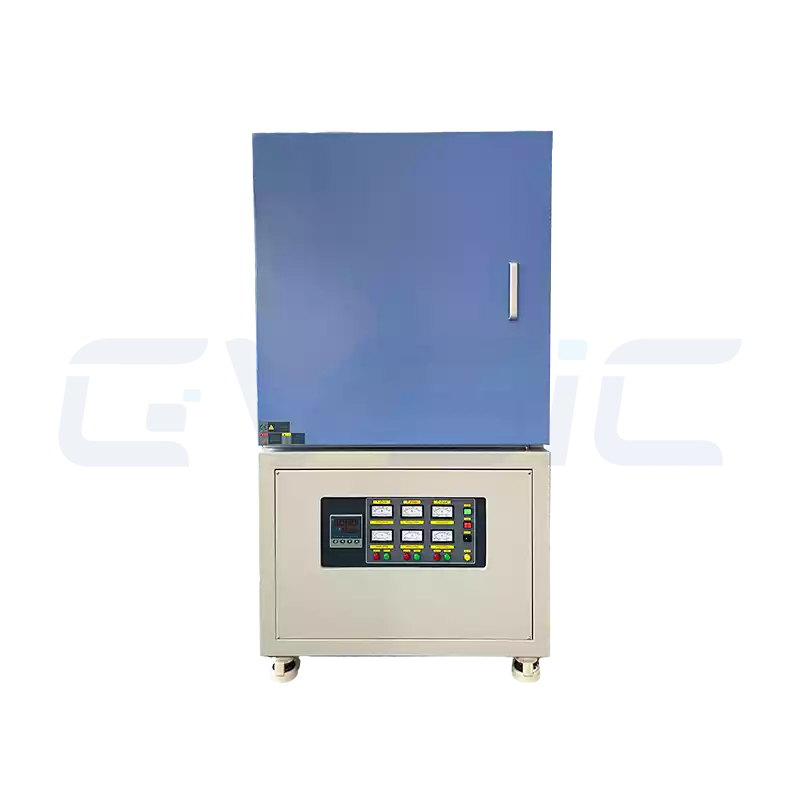

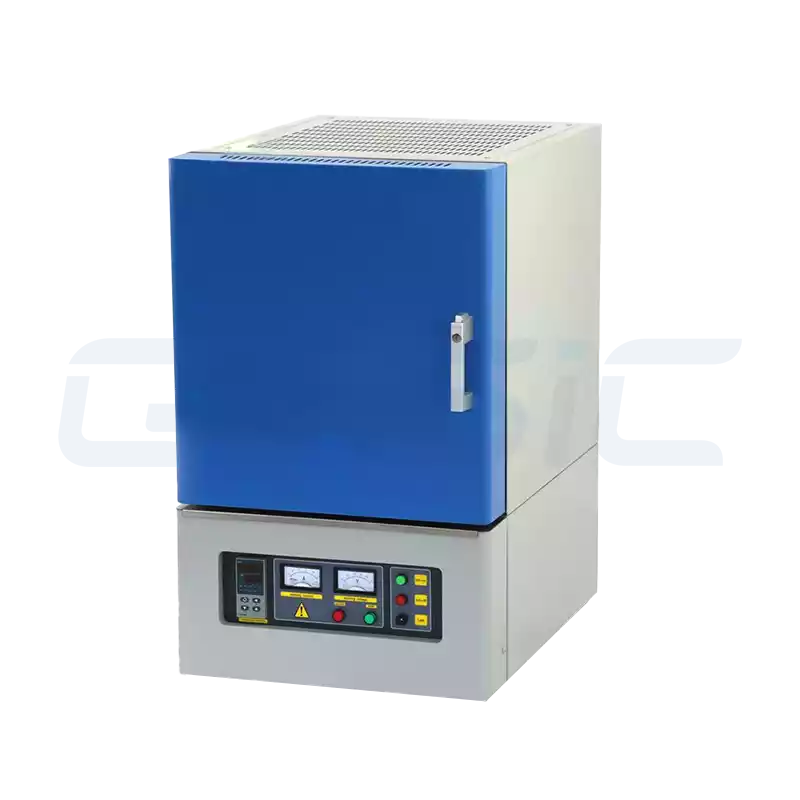

CVSIC ofrece 1100-1800°C hornos de caja para investigación, materiales, metalurgia, electrónica, cerámica, etc., incluidas opciones OEM/ODM y personalizadas.

Elija a CVSIC como socio informado para la gestión del calor.

PREGUNTAS FRECUENTES

¿Puede un horno de mufla de 1700°C sustituir a uno de 1400°C?

Sí, pero los funcionamientos sostenidos a baja temperatura aceleran la oxidación del MoSi₂, que es ineficaz a largo plazo.

¿Puede un horno de 1400 °C alcanzar temporalmente los 1500 °C?

No es aconsejable. La sobrecarga puede provocar una rápida degradación o fallo del SiC.

¿El modelo de 1700°C rampa más rápido?

Tasas comparables, pero la resistencia del MoSi₂ admite mayores densidades de potencia para perfiles exigentes.

¿Cuál es más eficiente desde el punto de vista energético?

La de 1400°C consume menos energía en general, pero el aislamiento superior de la de 1700°C proporciona una mayor eficiencia en operaciones prolongadas a altas temperaturas.