Avec plus de 20 ans d'expérience dans les applications industrielles à haute température, je comprends le rôle crucial que jouent les gaz protecteurs dans les fours à atmosphère. En tant que "gardiens invisibles", ils déterminent la qualité des pièces et l'efficacité du processus. Les clients posent souvent la question suivante : "Hydrogène, azote ou argon - que dois-je choisir ?" Bien qu'apparemment simple, cette décision dépend des besoins spécifiques du processus. CVSIC fournit une analyse concise de ces trois gaz de protection pour vous aider à trouver la meilleure solution.

Pourquoi utiliser des gaz de protection ?

Dans les fours à haute température, les gaz protecteurs empêchent l'oxydation et les réactions indésirables, préservant ainsi la qualité de la pièce. Par exemple, les poudres métalliques s'oxydent facilement à l'air, tandis que les céramiques ont besoin d'un environnement inerte pour la formation de cristaux. Les gaz protecteurs agissent comme une "combinaison protectrice", permettant des conditions idéales à haute température.

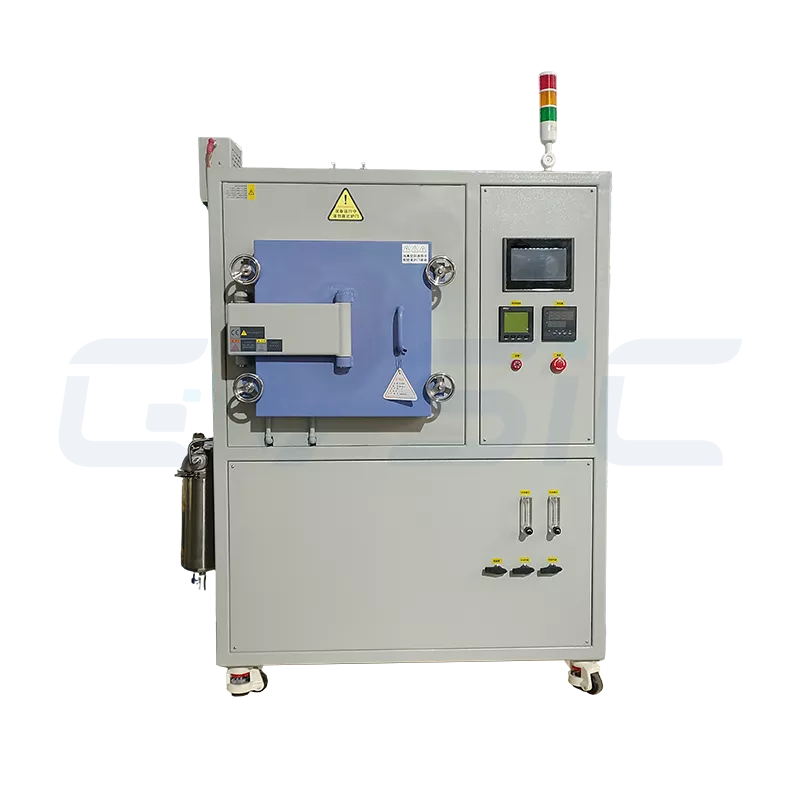

Les fours à atmosphère de CVSIC utilisent des systèmes avancés de contrôle des gaz qui permettent la commutation multigaz et des ajustements précis des ratios, ce qui leur permet de s'adapter à des exigences complexes. Ensuite, nous analyserons les caractéristiques de l'hydrogène, de l'azote et de l'argon pour vous aider à trouver l'option la plus appropriée.

Hydrogène (H₂) : Très réducteur, doit être manipulé avec précaution

Caractéristiques :

L'hydrogène est un gaz réducteur très efficace qui élimine les oxydes de surface des pièces, ce qui le rend adapté aux processus nécessitant une forte réduction. Sa conductivité thermique élevée permet une distribution uniforme de la chaleur. Sa principale limite est son extrême inflammabilité, qui nécessite des contrôles de sécurité rigoureux.

Avantages

- Fort pouvoir réducteur : Il empêche fondamentalement l'oxydation des métaux et excelle dans la métallurgie des poudres (par exemple, le frittage des pièces) et le traitement thermique des métaux (par exemple, les processus de recuit) pour protéger les pièces de la corrosion par l'oxygène.

- Amélioration des propriétés des matériaux : Améliore l'état de surface et la résistance mécanique dans le traitement de certains alliages, ce qui permet d'obtenir un produit fini de qualité supérieure.

- Coût relativement faible : Comparé à des gaz de qualité supérieure comme l'argon, l'hydrogène permet de réduire les coûts d'approvisionnement.

Inconvénients

- Risques pour la sécurité : L'inflammabilité de l'hydrogène nécessite des systèmes de sécurité complets, notamment des détecteurs de fuites et des vannes d'arrêt automatiques.

- Exigences strictes en matière d'équipement : Les systèmes d'étanchéité des fours et de contrôle des gaz doivent être stables et fiables. Les fuites ne perturbent pas seulement les processus, elles peuvent aussi provoquer des incidents de sécurité.

Applications

- Métallurgie des poudres : Frittage à haute température de carbures cémentés et de composants en acier inoxydable, où l'hydrogène empêche l'oxydation pour garantir la résistance et la précision des pièces.

- Traitement thermique des métaux : Processus de recuit pour les alliages de cuivre ou de titane, s'appuyant sur l'environnement réducteur de l'hydrogène pour éviter la formation d'une couche d'oxyde en surface.

- Matériaux spéciaux : Préparation de matériaux magnétiques nécessitant des atmosphères réductrices, où l'hydrogène fournit un environnement de synthèse idéal pour garantir les normes de performance.

Conseil CVSIC

En tenant compte des besoins de manipulation de l'hydrogène, nos fours utilisent des mesures de sécurité à plusieurs niveaux, notamment des systèmes de surveillance en temps réel et des systèmes de secours d'urgence. Nous proposons également un contrôle précis du débit pour une réduction optimale.

L'azote (N₂) : La "solution universelle" rentable

Caractéristiques:

L'azote est le gaz inerte le plus économique, très stable et rarement réactif, ce qui le rend très utile dans les processus qui ne nécessitent pas d'atmosphères réductrices.

Avantages :

- Faible coût : L'azote est très largement disponible et nettement moins cher que les gaz inertes comparables tels que l'argon, ce qui en fait un outil idéal pour contrôler les coûts dans le cadre d'une production à grande échelle et en grandes quantités.

- Sécurité élevée : En tant que gaz ininflammable, l'azote ne présente aucun risque d'incendie ou d'explosion pendant le stockage, le transport ou l'utilisation, ce qui réduit considérablement les risques pour la sécurité des opérations.

- Polyvalence : Les procédés qui ne dépendent pas de réactions chimiques spécifiques peuvent généralement utiliser l'azote, ce qui démontre une adaptabilité stable, du traitement industriel de base à la fabrication de précision.

Inconvénients :

- Inertie limitée : Dans les environnements à très haute température ou lorsqu'il interagit avec des matériaux spécifiques (par exemple, les alliages de titane), l'azote peut subir des réactions à l'état de traces avec les pièces à usiner, ce qui peut affecter les propriétés critiques du produit, telles que la résistance mécanique et la pureté.

- Exigences de pureté : L'azote de faible pureté peut contenir des traces d'oxygène qui compromettent l'efficacité de la protection.

Applications :

- Frittage de la céramique : Empêche efficacement l'oxydation des ébauches céramiques pendant les processus de frittage pour des matériaux tels que l'alumine et le nitrure de silicium.

- Traitement thermique des métaux : Supprime l'oxydation et la décoloration de la surface dans les processus critiques tels que le recuit ou la trempe de l'acier inoxydable.

- Recherche en laboratoire : Convient aux expériences à petite échelle sensibles aux coûts (par exemple, synthèse de matériaux, conservation d'échantillons).

Conseil CVSIC :

Nos fours offrent un azote stable et de haute pureté, ainsi qu'une purification des gaz pour préserver la pureté de l'environnement. Nous adaptons le flux d'azote à votre procédé pour un coût et une efficacité optimaux.

Argon (Ar) : Le premier choix pour les gaz inertes haut de gamme

Caractéristiques :

L'argon est le gaz inerte le plus stable, réagissant rarement, et convient aux processus nécessitant des atmosphères très pures. Son coût le limite à des utilisations haut de gamme.

Avantages :

- Inertie très élevée : Idéal pour les matériaux sensibles à l'oxygène ou à l'azote, tels que les alliages de titane et les matériaux semi-conducteurs.

- Stabilité exceptionnelle : Maintient la stabilité à des températures très élevées (>1600°C), répondant ainsi aux exigences des processus dans l'aérospatiale et la fabrication haut de gamme.

- Propreté supérieure : La grande pureté inhérente à l'argon minimise la contamination des pièces par des impuretés.

Inconvénients :

- Coût élevé : Les frais d'acquisition et les exigences de stockage dépassent largement ceux de l'azote et de l'hydrogène.

- Faible conductivité thermique : Par rapport à l'hydrogène, l'efficacité du transfert de chaleur de l'argon est plus faible, ce qui peut affecter l'uniformité de la température dans les chambres du four.

Applications :

- R&D sur les nouveaux matériaux : procédés de préparation du graphène, des nanomatériaux ou des supraconducteurs à haute température.

- Industrie des semi-conducteurs : Procédés de base tels que le recuit des plaquettes de silicium ou la croissance des cristaux.

- Traitement des métaux haut de gamme : Traitement thermique des métaux à haute performance tels que les alliages de titane et les alliages à base de nickel.

Conseil CVSIC :

Nous avons optimisé nos chambres de four pour l'argon afin de maintenir une température et une atmosphère uniformes. Les systèmes de récupération des gaz permettent de réduire les coûts globaux.

Comment choisir le bon gaz de protection ?

Lorsque vous choisissez un gaz de protection, suivez les étapes suivantes pour plus de clarté et d'efficacité :

- Définir la sensibilité des matériaux : Votre pièce est-elle réactive à l'oxygène ou à l'azote ? Par exemple, les alliages de titane nécessitent de l'argon, tandis que l'acier inoxydable peut souvent utiliser de l'azote.

- Identifier les objectifs du processus : Choisissez l'hydrogène si une atmosphère réductrice est nécessaire (par exemple pour la désoxydation). Utilisez l'azote ou l'argon lorsqu'une atmosphère inerte est l'objectif principal.

- Évaluer les contraintes budgétaires : L'azote est l'option la plus économique, l'argon est l'option haut de gamme, et l'hydrogène se situe entre les deux, en tenant compte des coûts supplémentaires liés à l'équipement de sécurité pour l'hydrogène.

- Évaluer les exigences en matière de sécurité : L'hydrogène nécessite les normes de sécurité les plus strictes, tandis que l'azote et l'argon présentent moins de risques opérationnels.

- Échelle de production adaptée : Pour la production à grande échelle, la priorité est donnée à l'azote pour des raisons de rentabilité. Pour les applications plus petites et spécialisées, optez pour l'argon afin de garantir la plus grande pureté.

Nos ingénieurs créent des solutions gazières personnalisées adaptées à vos besoins spécifiques. Nos fours permettent un contrôle précis de l'hydrogène, de l'azote ou de l'argon.

Pourquoi choisir les fours à atmosphère CVSIC ?

CVSIC comprend que les gaz de protection sont essentiels à votre processus. De la conception à la production, nous répondons exactement à vos besoins. Nos fours répondent aux besoins en hydrogène, azote ou argon et sont entièrement personnalisables, ce qui permet d'optimiser le processus, les coûts et l'efficacité.

Vous ne savez toujours pas comment choisir le gaz de protection adéquat ? Contactez l'équipe d'ingénieurs de CVSIC ! Nous concevrons la solution de four à atmosphère optimale adaptée à vos besoins, afin de rendre votre production plus efficace et sans souci.

FAQ

L'hydrogène est-il sûr dans les fours atmosphériques ?

Bien que l'hydrogène soit inflammable, les fours CVSIC intègrent de nombreuses protections de sécurité, notamment la détection des fuites de gaz, des vannes d'arrêt automatiques et des dispositifs de décharge de pression, afin de garantir un fonctionnement sûr.

Peut-on mélanger l'azote et l'argon ?

Oui, mais des rapports de mélange précis basés sur les exigences du procédé sont essentiels. Les fours CVSIC sont dotés d'une commande de mélange multigaz qui ajuste dynamiquement les rapports de gaz en temps réel, s'adaptant ainsi parfaitement aux procédés complexes nécessitant des atmosphères mixtes.

Pourquoi l'argon est-il plus cher que l'azote ?

L'argon offre une stabilité chimique supérieure, mais ses coûts de production et de purification sont plus élevés, ce qui en fait un choix idéal pour les applications qui exigent une pureté atmosphérique extrême.

Comment puis-je réduire les coûts d'utilisation du gaz de protection ?

Optez pour des gaz économiques (comme l'azote) ou optimisez le contrôle du débit de gaz. Les fours à atmosphère CVSIC sont dotés d'un système de gestion des gaz efficace qui ajuste automatiquement les débits en fonction des étapes du processus, ce qui permet de réduire considérablement la consommation de gaz.

Que se passe-t-il si mon procédé nécessite des gaz spéciaux ?

Ne vous inquiétez pas ! CVSIC propose des conceptions de fours à atmosphère personnalisée compatibles avec divers gaz protecteurs et atmosphères mixtes. Contactez-nous pour discuter de vos besoins spécifiques et vous assurer que votre équipement correspond exactement aux besoins de votre procédé !