Nei test sui materiali ad alta temperatura o nei trattamenti termici industriali, gli ingegneri CVSIC si trovano spesso di fronte a questa domanda: ”Devo scegliere un forno a muffola da 1400°C o uno da 1700°C?”.”

Anche se la differenza di 300°C può sembrare modesta a prima vista, questo divario comporta profonde differenze negli elementi riscaldanti, nell'isolamento, nelle capacità di lavorazione e nelle strutture dei costi, che diventano evidenti confrontando ogni modello in dettaglio.

Analizzeremo entrambi i modelli per aiutarvi a scegliere il vostro “alleato ad alto calore” ideale. Noi di CVSIC diamo priorità alla progettazione di precisione e all'esperienza utente senza soluzione di continuità.

Differenze fondamentali: Forni a muffola a 1400°C vs 1700°C

Questi forni differiscono per elementi riscaldanti, capacità di temperatura, compatibilità di materiali, applicazioni e manutenzione. Ecco un confronto tra i due, che attinge all'esperienza di CVSIC e affronta le vostre sfide.

Elementi di riscaldamento: SiC vs. MoSi2

- Forno a muffola a 1400°C: Si affida a elementi in carburo di silicio (SiC) per un rapido ramp-up e un'elevata efficienza nell'intervallo 1200-1400 °C. Ideale per lavori a temperature medio-alte, anche se l'ossidazione in condizioni di calore o umidità prolungate può limitare la durata a 2000-5000 ore.

- Forno a muffola a 1700°C: Impieghi elementi di disiliciuro di molibdeno (MoSi₂) con una resistenza all'ossidazione superiore per prestazioni costanti a 1600-1700°C e oltre. Si prevede una durata di 3000-8000 ore, ma è necessario prestare attenzione alla fragilità del materiale durante la messa a punto e la manutenzione.

Approfondimento: Il SiC forma uno strato protettivo di SiO₂ sotto il calore, ma un'esposizione prolungata può compromettere la resistenza. Lo strato di MoSi₂ resiste meglio, eccellendo in condizioni estreme.

Tabella di confronto rapido

| Aspetto | Forno a muffola a 1400°C | Forno a muffola a 1700°C |

| Elemento di riscaldamento | Carburo di silicio (SiC) | Disiliciuro di molibdeno (MoSi₂) |

| Temperatura massima di funzionamento | ≤1400°C (Sostenuto ≤1350°C) | ≤1700°C (Sostenuto ≤1650°C) |

| Caratteristiche principali | Economico, semplice da costruire, rapido da riscaldare | Stabilità alle alte temperature, lunga durata, forte resistenza all'ossidazione |

| Applicazioni ideali | Ceramica, vetro, pre-sinterizzazione con metallurgia delle polveri | Ceramica di elevata purezza, sinterizzazione degli ossidi, crescita dei cristalli |

Materiali della camera: Ceramica leggera vs. fibra di allumina ad alta purezza

Il calore estremo richiede più di elementi robusti: richiede camere con stabilità termica, resistenza agli urti e isolamento su misura.

| Aspetto | 1400°C Camera | 1700°C Camera |

| Materiale | Fibra ad alto tenore di allumina + scheda SiC | Fibra di allumina o mullite di elevata purezza |

| Limite massimo di temperatura | 1450°C | 1800°C |

| Conduttività termica | Moderato | Più basso (migliore efficienza energetica) |

| Resistenza agli shock termici | Buono | Eccellente |

Il rivestimento in fibra di allumina del modello a 1700°C offre una maggiore riflettività e resistenza alla corrosione, garantendo l'integrità strutturale in caso di deformazione o degradazione dovuta al calore.

Campi di temperatura e applicazioni

Forno a muffola a 1400°C

Esperimenti chiave: Sinterizzazione della ceramica, ricottura dei metalli, metallurgia delle polveri e calcinazione dei catalizzatori. È ideale per le esigenze di fascia media, come la sinterizzazione dell'allumina (1300-1400°C) o i trattamenti dell'acciaio inossidabile.

- Materiali compatibili: Ceramica di media e bassa fusione (ad esempio, allumina, zirconia), acciaio a basso tenore di carbonio, acciaio inossidabile, materiali compositi selezionati.

- Punti di forza: Gestisce la maggior parte delle attività di laboratorio e industriali su piccola scala con un valore eccellente.

- Limitazioni: Non è adatto per ceramiche ad alta temperatura (ad es. silice) o per la fusione del vetro (sono necessari più di 1600°C).

Forno a muffola a 1700°C

Esperimenti chiave: Sinterizzazione di ceramica ad alta temperatura, fusione del vetro, trattamenti di leghe speciali e test di materiali avanzati. Perfetto per la ricerca e lo sviluppo e la produzione all'avanguardia, come la densificazione della zirconia o la formatura del vetro.

- Materiali compatibili: Ceramiche ad alta fusione (ad esempio, zirconia, nitruro di silicio), vetro, leghe di titanio, compositi ad altissima temperatura.

- Punti di forza: Consente di eseguire processi a calore estremo con precisione per le ricerche più impegnative.

- Limitazioni: Il prezzo premium lo rende ideale per le configurazioni ben finanziate con specifiche temporali rigorose.

Suggerimento per l'utente: Se il vostro laboratorio deve ridurre al minimo i costi, scegliete i modelli CVSIC da 1400°C. Per la ricerca avanzata o i processi industriali, i modelli a 1700°C sono più adatti. Ancora dubbi? Consultate la tabella di confronto o contattateci per ricevere indicazioni.

| Area di applicazione | Forno a muffola a 1400°C | Forno a muffola a 1700°C |

| Pre-sinterizzazione ceramica standard | Valido | Superiore |

| Sinterizzazione di allumina/zirconia di elevata purezza | Limitato | Consigliato |

| Ricottura del vetro/Test di smaltatura | Adatto | Adatto |

| Metallurgia delle polveri/sinterizzazione di leghe | Applicabile | Migliori prestazioni alle alte temperature |

| Materiali cristallini/Ricerca sugli ossidi | Limitato | Specializzato |

| Istituti di ricerca/Laboratori | Impostazione standard | Premium Sperimentale |

Sistemi di controllo e prestazioni

| Caratteristica | 1400°C | 1700°C |

| Controllo della temperatura | PID intelligente | PID intelligente + logica fuzzy |

| Uniformità | ±5°C | ±3°C |

| Velocità di rampa | 10-20°C/min | 10-30°C/min |

| Uso dell'energia | Più basso | Leggermente superiore |

| Durata di vita e manutenzione | Elemento moderato Vita | Vita più lunga, costo più elevato |

CVSIC li equipaggia entrambi con moduli importati di qualità superiore e termocoppie di tipo K/S per un'affidabilità duratura.

Costi e manutenzione

| Aspetto | Forno a muffola a 1400°C | Forno a muffola a 1700°C |

| Costo di acquisto | A misura di budget | Premio |

| Costo di manutenzione | Basso (facile sostituzione degli elementi) | Maggiore (componenti costosi) |

| Vita utile | ~2-3 anni | ~3-5 anni |

| Utenti ideali | Laboratori didattici, test sui materiali | Istituti di ricerca e sviluppo, produzione di alto livello, impianti di sinterizzazione |

Dal punto di vista economico, il 1400°C è pragmatico; dal punto di vista delle prestazioni, il 1700°C è impareggiabile. La scelta dipende dagli obiettivi e dal budget.

Quadro di selezione: 1400°C o 1700°C?

La scelta giusta dipende dalle vostre priorità. Ecco una guida semplificata alla decisione:

- Esigenze temporanee: 1200-1400°C? Vai a 1400°C (SiC). Oltre 1500°C? È essenziale selezionare 1700°C (MoSi₂).

- Tipo di materiale: Le fusioni medio-basse favoriscono 1400°C; le ceramiche o il vetro ad alta fusione richiedono 1700°C.

- Bilancio: 1400°C offre valore per l'avviamento o per il lavoro di routine; 1700°C si adatta alla ricerca e sviluppo avanzata o all'industria.

- Manutenzione: 1400°C consente di contenere i costi; 1700°C richiede la supervisione di esperti.

In sintesi: la soluzione su misura per le alte temperature

I forni a muffola a 1400°C e 1700°C si adattano a esigenze diverse, non sono migliori o peggiori.

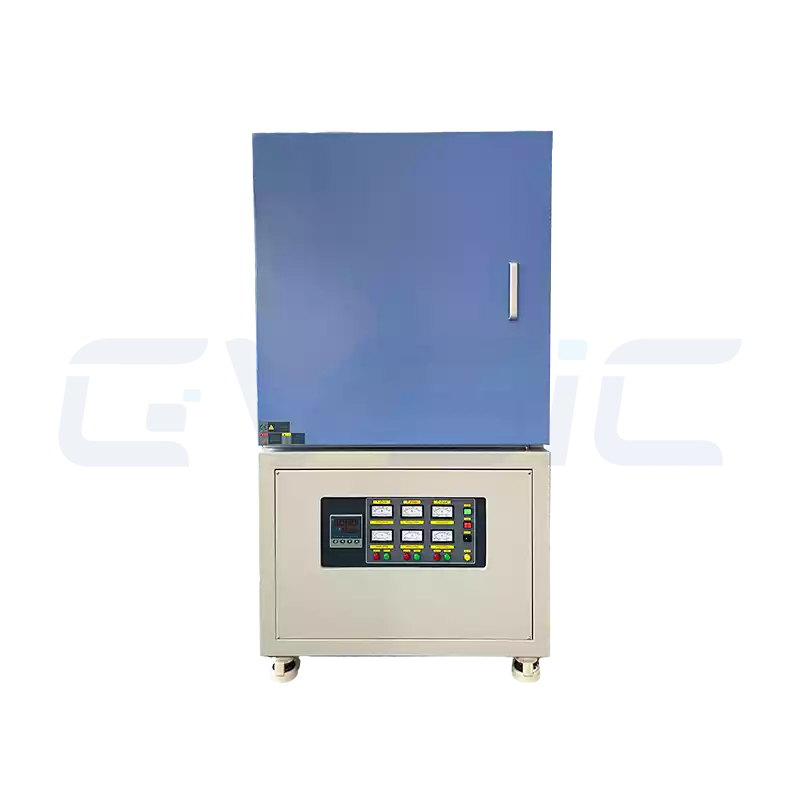

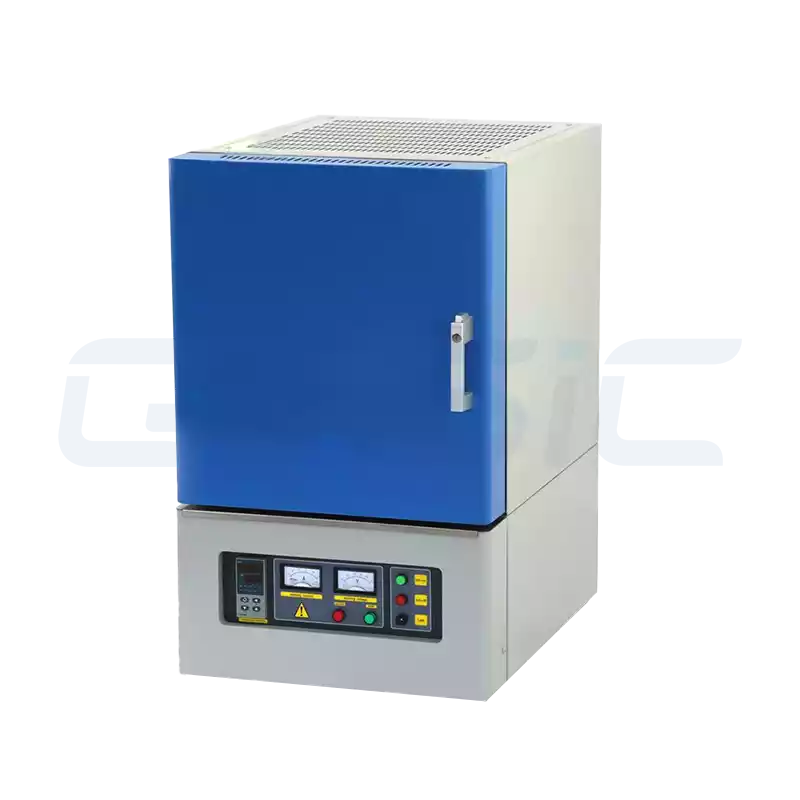

CVSIC offre 1100-1800°C forni a cassetta per la ricerca, i materiali, la metallurgia, l'elettronica, la ceramica e altro ancora, comprese le opzioni OEM/ODM e personalizzate.

Scegliete CVSIC come partner informato per la gestione del calore.

FAQ

Un forno a muffola a 1700°C può sostituire un forno a 1400°C?

Sì, ma i cicli prolungati a bassa temperatura accelerano l'ossidazione del MoSi₂, che è inefficiente a lungo termine.

Un forno a 1400°C può spingersi temporaneamente a 1500°C?

Non è consigliabile. Un sovraccarico rischia di provocare una rapida degradazione o un guasto del SiC.

Il modello a 1700°C è più veloce?

Velocità comparabili, ma la resilienza di MoSi₂ supporta densità di potenza più elevate per i profili più esigenti.

Qual è il più efficiente dal punto di vista energetico?

Il 1400°C consuma complessivamente meno energia, ma l'isolamento superiore del 1700°C garantisce una migliore efficienza nelle operazioni prolungate ad alto calore.