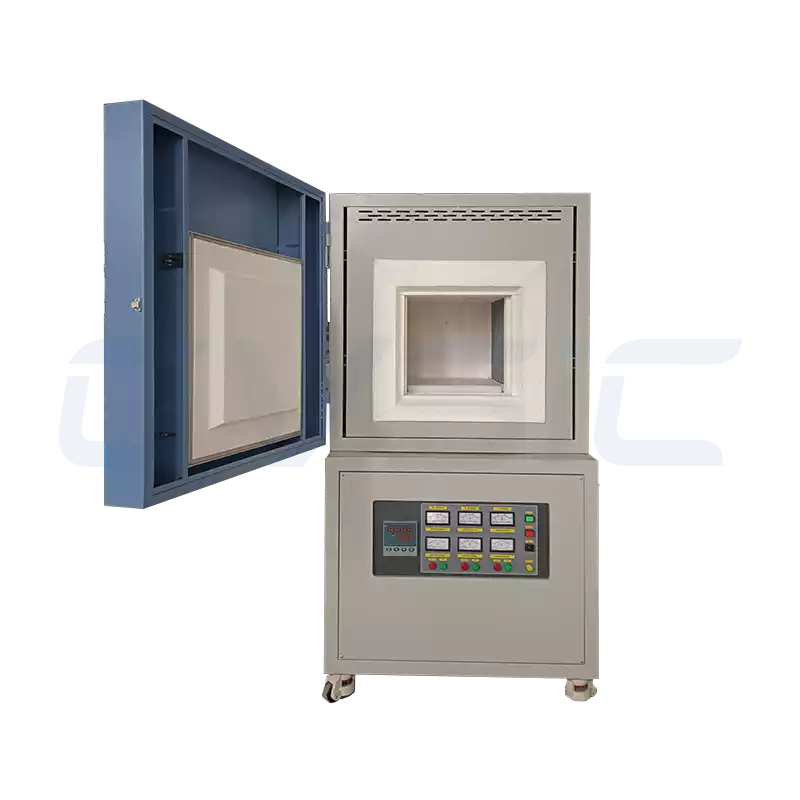

In der Materialforschung und bei Hochtemperaturtests ist ein 1800°C Muffelofen verkörpert höchste Heizleistung.

Bei mehr als 1700°C erreichen oder überschreiten viele Standardmaterialien ihren Erweichungspunkt. Dies erfordert eine überragende thermische Stabilität und Oxidationsbeständigkeit des Ofengehäuses, der Isolierung und der Heizteile.

Der 1800°C Muffelofen wurde speziell für diese extremen Hochtemperaturanwendungen entwickelt und geht über die bloße Erhöhung der Temperaturen hinaus - er ist ein wichtiges Tor zu Hochleistungskeramik, funktionalen Materialien und innovativen Verbundwerkstoffen. Um seine praktischen Fähigkeiten zu verstehen, betrachten Sie die speziellen Prozesse und Materialien, die er ermöglicht.

Was ermöglicht 1800°C?

Diese Spitzentemperatur ermöglicht die zuverlässige Ausführung anspruchsvoller Aufgaben, darunter:

- Hochtemperatursintern von Keramik

- Sintern und Glühen von Refraktärmetallen

- Glas- und Kristallschmelzen

- Pulvermetallurgische Verdichtung

- Phasenumwandlung und mikrostrukturelle Kontrolle in neuartigen Materialien.

Typischerweise verfügen diese Öfen über MoSi2 Heizelemente gepaart mit hochreinen Aluminiumoxid/Zirkoniumoxid-Verbundfaserkammern, die einen dauerhaften Betrieb in oxidativen oder inerten Atmosphären gewährleisten.

Kernkomponenten des 1800°C Muffelofen-Heizsystems

- Heizelemente: Molybdändisilizid-Stäbe, entwickelt für längere Luftexposition mit außergewöhnlicher Oxidationsbeständigkeit.

- Kammerauskleidung: Hochreine Aluminiumoxid- oder Zirkoniumdioxid-Fasern, ausgelegt bis 1900°C für eine hervorragende Wärmedämmung.

- Isolierung Design: Mehrschichtige Verbundstoffe mit präzisen Temperaturgradienten an der Innenwand.

- Temperaturkontrolle: PID oder fortschrittliche modulare Systeme, die eine Genauigkeit von ±1°C bieten.

- Heizung Preise: Standard 10-30°C/min, mit programmierbaren Rampenprofilen für mehr Flexibilität.

Bei 1800°C wird die Wärmeübertragung durch Strahlung dominiert. Dies stellt hohe Anforderungen an die Haltbarkeit der Elemente und die Reflektivität der Kammer. Nur Premium-Modelle mit MoSi2-Ausstattung bieten gleichbleibende, langfristige Zuverlässigkeit.

Also, Welche Materialien sintert ein 1800°C-Muffelofen effektiv, und welche Prozesse unterstützt er? Es folgt ein detaillierter Blick auf diese Materialkategorien und die damit verbundenen Prozesse.

Ideale Materialien für die Sinterung

Der 1800°C Muffelofen funktioniert am besten mit Substanzen, die einen hohen Schmelzpunkt und eine hohe Hitzebeständigkeit aufweisen. Er liefert hervorragende Ergebnisse in allen diesen Kategorien:

Hochtemperatur-Keramik

- Zirkoniumdioxid (ZrO₂): Sintern Sie bei 1600-1800°C für robuste, verschleißfeste Teile wie Zahnprothesen oder Industrieklingen. Die vollständige Verdichtung in einem 1800°C heißen Ofen erhöht die Härte und Bruchzähigkeit.

- Siliziumnitrid (Si₃N₄): Zielwert 1700-1800°C für Strukturkomponenten wie Lager oder Turbinenschaufeln. Die Modelle von CVSIC verfügen über Inertgasfunktionen zum Schutz vor Oxidation.

- Siliziumkarbid (SiC): Benötigt >1700°C für korrosionsbeständige Dichtungen und Werkzeuge, die eine dichte Kornverklammerung bei hohen Temperaturen fördern.

- Fortschrittliche Tonerde (Al2O3): Die meisten Sorten arbeiten bei 1400°C, aber hochreine oder nanoskalige Sorten benötigen 1700-1800°C für beste Leistung. Das Hochtemperatursintern reduziert die Porosität auf unter 1% und verbessert dadurch die mechanischen Eigenschaften erheblich. Der 1800°C-Ofen von CVSIC hat beispielsweise einem Keramiklabor geholfen, eine Dichte von 99,5% bei Zirkoniumdioxid zu erreichen und damit die Leistung von 1400°C-Systemen zu übertreffen.

Glas Materialien

- Gläser mit hohem Schmelzpunkt: Borosilikat oder Quarz (SiO₂) mit Erweichungspunkten von 1600-1700°C profitieren vom Schmelzen, Formen und Glühen in einem 1800°C heißen Ofen für gleichmäßige Klarheit und Homogenität.

- Spezialität Brillen: Optische oder Laser-Varianten werden einer Entspannungsbehandlung unterzogen, um die Präzision zu erhalten.

Speziallegierungen und Metalle

- Titan-Legierungen: Glühen bei 1600-1800°C zur Verfeinerung der Mikrostruktur und zur Verbesserung der Korrosionsbeständigkeit und Festigkeit für Anwendungen in der Luft- und Raumfahrt.

- Hochschmelzende Metalle: Wolfram oder Molybdän (Schmelzpunkte weit über 1800°C) werden für Elektroden und Matrizen im Muffelofen bei 1700°C gesintert oder wärmebehandelt.

- Metall-Matrix-Verbundwerkstoffe: Karbidverstärkte Legierungen benötigen hohe Temperaturen, um die Matrix und die Verstärkungen zu verbinden.

Notiz: Verwenden Sie für Metalle Inert- oder Vakuumatmosphären. Mit den 1800°C-Öfen von CVSIC können Sie diese Einstellungen steuern, um Oxidation zu vermeiden.

Fortschrittliche Verbundwerkstoffe

- Kohlenstoff/Kohlenstoff-Verbundwerkstoffe: Sintern bei 1700-1800°C zur Verstärkung der Faser-Matrix-Grenzflächen, ideal für Hitzeschilde in der Luft- und Raumfahrt.

- Keramik-Matrix-Verbundwerkstoffe (CMCs): SiC/SiC-Systeme erreichen eine verbesserte thermische und mechanische Integrität bei 1800°C.

Anhand dieser Beispiele wird deutlich, dass der 1800°C-Muffelofen für eine breite Palette von hochschmelzenden Keramiken und funktionellen Materialien eingesetzt werden kann, was ihn zu einem Grundnahrungsmittel für F&E-Labore und innovative Hersteller macht.

Wichtige Prozessanwendungen

Keramisches Verdichtungssintern

- Fördert die Partikeldiffusion für hohe Dichte und minimale Porosität.

- Maßgeschneiderte Rampenraten und Verweilzeiten verfeinern die Korngröße.

- Die Genauigkeit von ±1°C minimiert Verformungen oder Risse.

- Bewährt für Aluminiumoxid, Zirkoniumdioxid und Siliziumnitrid.

Bewährte Ergebnisse: Die Dichte von Aluminiumoxid steigt nach dem Sintern bei 1700°C auf >10%; die Zähigkeit von Zirkoniumdioxid erreicht ihren Höhepunkt bei 1780°C.

Pulvermetallurgie und Wärmebehandlung

- Vorsintern oder Verdichten von feuerfesten Pulvern wie W oder Mo.

- Fortschritte bei neuartigen Verbundwerkstoffen, z.B. Mo-Si-Legierungen.

- Ermöglicht Diffusion und Rekristallisation in Ar/N₂-Atmosphären.

Anmerkung: Oberhalb von 1700°C beschleunigt sich die Diffusion zwischen den Partikeln, wobei die Mobilität der Korngrenzen um etwa 30% zunimmt - entscheidend für die drucklose Verdichtung in Muffelofen Anwendungen.

Synthese von Kristallen und funktionellen Materialien

- Erleichtert das Sintern und Phasenverschiebungen in mono- oder polykristallinen Formen.

- Unterstützt PZT-Piezoelektrika, YSZ-Elektrolyte und Oxid-Supraleiter.

- Simuliert Prozessbedingungen für Validierungstests.

Labor Favorit: Das Sintern von PZT bei 1750°C führt zu vollständigen Phasenübergängen und höheren piezoelektrischen Koeffizienten.

Glas, Glasur und Hochtemperaturreaktionen

- Führt Glasschmelzversuche durch.

- Bestätigt die Reaktivität der Glasur.

- Erforscht die Oxidation oder Karbidierung unter Hitze.

Charakterisierung von Hochtemperaturmaterialien

- Bestimmt Phasenübergänge (z.B. Al₂O₃).

- Misst die thermische Ausdehnung.

- Bewertet die langfristige Stabilität.

Industrien, die von 1800°C-Muffelöfen bedient werden

| Industrie Sektor | Wichtige Anwendungen |

| F&E-Labors & Universitäten | Materialwissenschaft, Hochtemperaturchemie, Funktionskeramik |

| Keramiken & Pulvermetallurgie | Verdichtung, Qualitätssicherung |

| Elektronik & Energie | Elektrolyte, Halbleiterkeramik, Elektroden |

| Glas & Moderne Materialien | Optimierung des Schmelzens, Optimierung der Formulierung |

| Luft- und Raumfahrt & Verteidigung | Strukturkeramik, thermische Barrieren |

Zusammenfassung: Der 1800°C Muffelofen treibt die Forschung voran und unterstützt die Produktion im großen Maßstab.

CVSIC 1800°C Hochtemperatur-Muffelofen zu verkaufen

Auswahl und bewährte Praktiken

Bevor Sie in einen 1800°C Muffelofen investieren, sollten Sie diese Faktoren berücksichtigen:

Material-Kompatibilität:

- Oxidkeramik: Luftatmosphären reichen aus.

- Nicht-Oxide oder Metalle: Entscheiden Sie sich für Inert-/Vakuum-Einrichtungen.

Temperatur-Bedarf:

- Für Dauerhaltungen ≥1700°C ist dieses Modell unverzichtbar.

Kontrollfunktionen:

- Wählen Sie PID mit Fuzzy-Logik für die Programmierung mehrerer Segmente und die Anpassung der Kurve.

Kammer Kapazität:

- Labormaßstab: 1-10 L; Produktion: 100-1000 L.

Anpassungsoptionen:

- CVSIC bietet maßgeschneiderte Kammergrößen, Zonenkonfigurationen und Kontrollen. Zu den Optionen gehören Logos, Farben und Schnittstellen-Branding.

Abschließende Überlegungen: 1800°C - Wo Technologie auf Zuverlässigkeit trifft

1800°C sind weit mehr als nur ein Richtwert:

- Höchste Integration von Struktur, Kontrollen und Elementen für extreme Prozesse.

- Unerschlossenes Potenzial in der Materialforschung und -entwicklung sowie in der Skalierung der Keramik für dichtere, besser vorhersehbare Ergebnisse.

- Ein Markenzeichen für technische Spitzenleistungen für führende Marken.

Mit jahrelanger Erfahrung im Hochtemperaturbereich, CVSIC stattet globale Partner vom Laborprototypen bis zur Vollproduktion aus. Die 1800°C-Lösungen umfassen OEM/ODM, Kammer-Upgrades und Multizonen-Innovationen.

FAQ

Wie unterscheidet sich ein 1800°C-Ofen von einem 1700°C-Modell?

Über den Temperaturrand hinaus bietet es einen größeren thermischen Spielraum in der Kammer und den Elementen und ermöglicht so zuverlässige längere Laufzeiten.

Ist das Sintern von Siliziumnitrid machbar?

Paaren Sie sich unbedingt mit inerten Atmosphären, um die Oxidation von Si₃N₄ zu verhindern.

Vakuum-Kompatibilität?

Die Standardgeräte eignen sich für oxidative Umgebungen; fügen Sie versiegelte Kammern und Gasspülung für Vakuumanforderungen hinzu.