Das Entbindern vor dem Sintern ist entscheidend für die zuverlässige Entfernung von Bindemitteln aus MIM-, CIM- und pulvermetallurgischen Produkten. Bindemittel halten Pulver vorübergehend zusammen und müssen vollständig entfernt werden, um die Produktintegrität nach dem Sintern zu gewährleisten.

Neue Anwender übersehen oft das Entbindern. Unvollständiges oder überhastetes Entbindern kann zu Porosität, Rissen oder einem Versagen des Teils während des Sinterns führen. Der Entbinderungsofen ist entscheidend für die Prozessqualität und den Ertrag.

CVSIC skizziert die Prinzipien, Haupttypen, Anwendungen und Auswahltipps für Entbinderungsöfen.

Was ist ein Entbinderungsofen?

Ein Entbinderungsofen entfernt Bindemittel aus Formteilen in der MIM-, CIM- und Pulvermetallurgie. Dadurch können die Teile mit der richtigen Festigkeit und Dichte gesintert werden.

Der Betrieb eines Entbinderungsofens hängt von drei Grundprinzipien ab:

- Kontrollierte Heizung: Allmähliche Temperaturerhöhungen verhindern übermäßige innere Spannungen in den Teilen.

- Atmosphären- oder Vakuumverarbeitung: Stickstoff, Wasserstoff, Vakuum oder katalytische Atmosphären beschleunigen die Zersetzung und Verflüchtigung des Bindemittels.

- Abgasmanagement und -reinigung: Zersetzungsnebenprodukte werden sicher extrahiert, um die Einhaltung der Umweltvorschriften und die Betriebssicherheit zu gewährleisten. Im Wesentlichen muss ein Entbinderungsofen die Bindemittel gründlich entfernen und dabei die Integrität des Teils selbst bewahren.

Gemeinsame Entbinderungsprozesse

Verschiedene Entbinderungsverfahren eignen sich für unterschiedliche Anwendungen. Im Folgenden finden Sie einen Vergleich von vier weit verbreiteten Methoden:

Lösungsmittel-Entbinderung

- Prinzip: Organische Lösungsmittel (z.B. Trichlorethylen) lösen das Bindemittel bei niedrigen Temperaturen (Raumtemperatur bis 100°C) auf.

- Vorteile: Niedrige Temperaturen und schnelle Verarbeitung, ideal für empfindliche oder verformungsanfällige Materialien.

- Benachteiligungen: Hohe Kosten für die Entsorgung von Flüssigkeiten und strenge Umweltvorschriften.

- Anwendungen: Laboratorien oder Kleinserienproduktion.

Thermisches Entbindern

- Prinzip: Durch Erhitzen (200°C-550°C) wird das Bindemittel zersetzt und entweicht allmählich, typischerweise in einer inerten Atmosphäre, wie Stickstoff.

- Vorteile: Einfaches Gerätedesign und breite Anwendbarkeit.

- Benachteiligungen: Längere Bearbeitungszeiten und höherer Energieverbrauch.

- Anwendungen: Pulvermetallurgie und kleine bis mittelgroße Produktion.

Katalytische Entbinderung

- Prinzip: Saure Katalysatoren (z.B. Salpetersäuredampf) beschleunigen die Zersetzung des Bindemittels bei niedrigeren Temperaturen (150°C-250°C).

- Vorteile: Schnelle Verarbeitung mit minimalen Rückständen, ideal für die Großserienproduktion.

- Benachteiligungen: Erfordert den Umgang mit säurehaltigen Gasen und spezielle Ausrüstung.

- Anwendungen: Hochpräzise MIM-Komponenten.

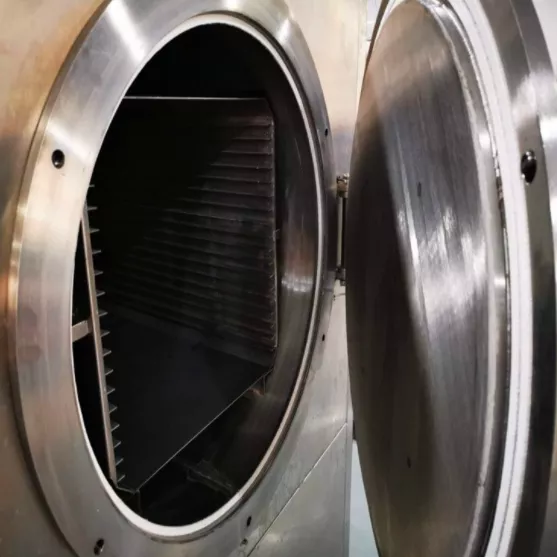

Vakuum-Entbinden

- Prinzip: Durch Erhitzen in einer Vakuumumgebung (bis zu 600°C) werden flüchtige Substanzen extrahiert.

- Vorteile: Oxidationsfrei, umweltfreundlich, geeignet für reaktive Metalle wie Titanlegierungen, mit Restkohlenstoffwerten unter 0,1%.

- Benachteiligungen: Komplexe Ausrüstung und höhere Wartungskosten.

- Anwendungen: Hochwertige MIM- oder Luft- und Raumfahrtmaterialien.

Wie wählt man das richtige Entbinderungsverfahren aus?

Wählen Sie je nach Material und Produktionsumfang. Das Entbindern mit Lösungsmitteln eignet sich für kleine Chargen. Verwenden Sie katalytisches oder Vakuum-Entbindern für große Mengen. CVSIC bietet kostenlose Prozessbewertungen an, um Ihre beste Option zu finden.

Arten von Entbinderungsöfen

Entbinderungsöfen werden je nach Aufbau und Anwendung in vier Haupttypen eingeteilt:

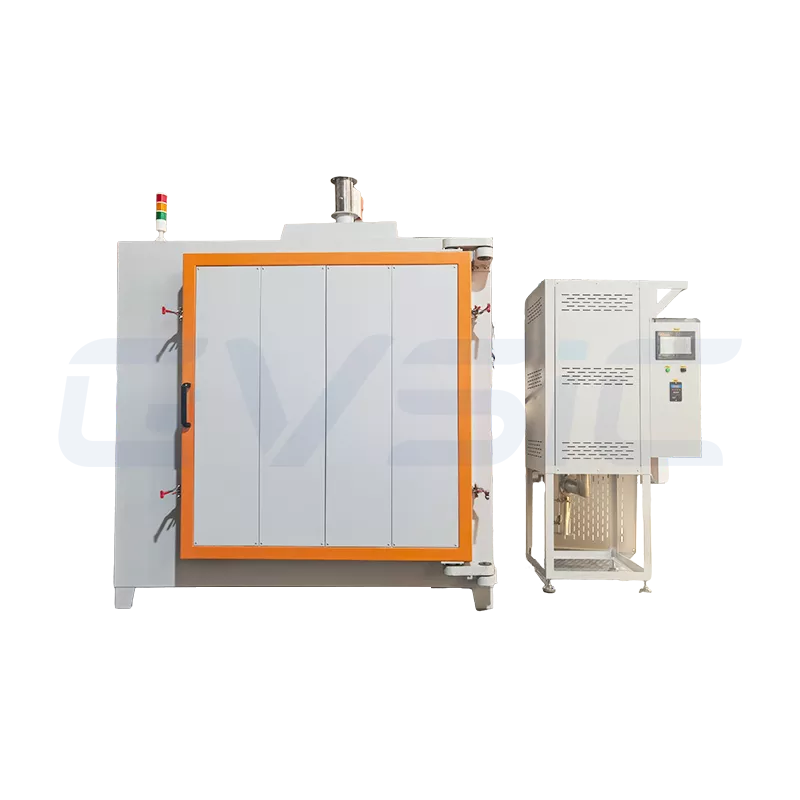

Box-Type Entbinderungsofen

- Einfaches Design und flexibler Betrieb, wenn auch mit geringerem Wirkungsgrad, machen ihn für die Serienproduktion geeignet.

- Ideal für MIM/CIM-Prozesse im Labor oder im kleinen Maßstab.

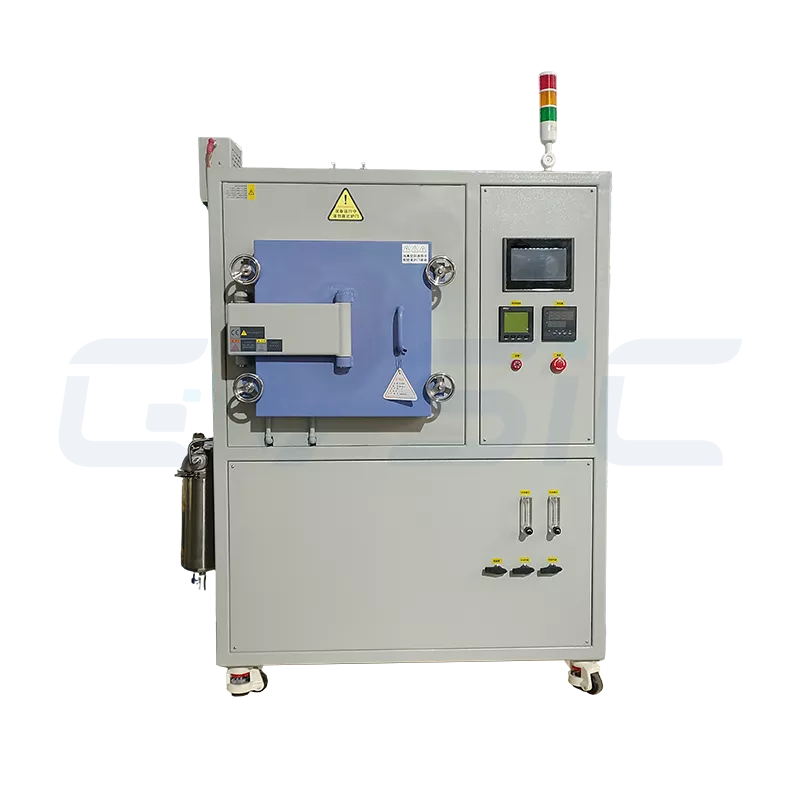

Entbinderungsofen in Rohrform

- Das röhrenförmige Design ermöglicht eine kontinuierliche Beheizung mit gleichmäßiger Temperatur und präziser Atmosphärensteuerung.

- Wird häufig in Forschungseinrichtungen oder bei der Herstellung von Pulvermetallurgie im mittleren Maßstab verwendet.

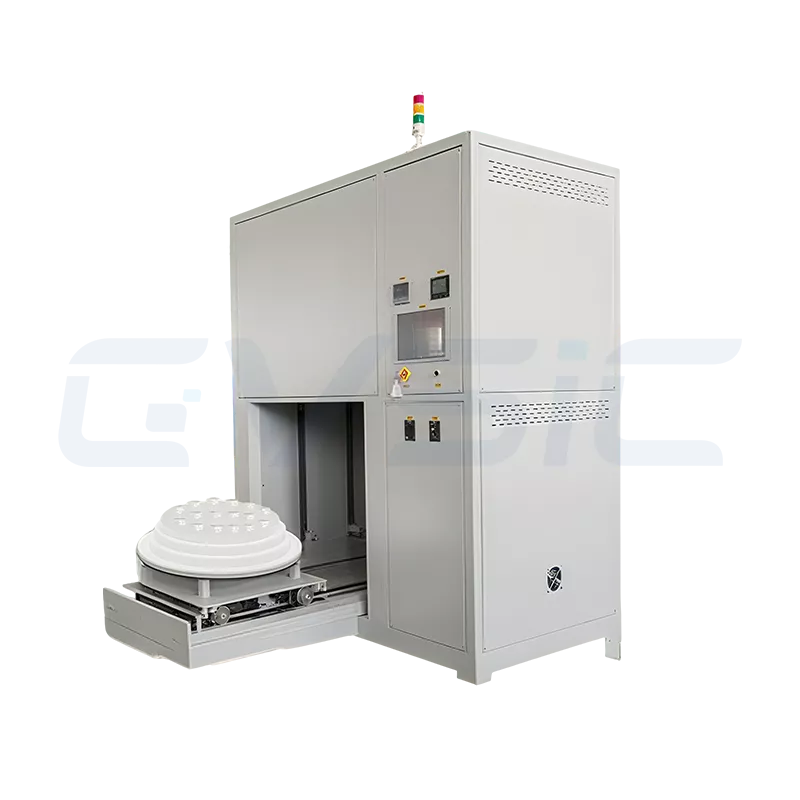

Vakuum-Entbinderungsofen

- Arbeitet in einer Hochvakuumumgebung, ideal für Industrien, die eine oxidationsfreie Verarbeitung erfordern.

- Wird häufig für Präzisionsteile und MIM-Produkte für medizinische Geräte verwendet.

Kontinuierlicher Entbinderungsofen

- Integriert das Entbindern und den Materialtransport für hohe Effizienz und ist damit ideal für die Großproduktion.

- Am besten geeignet für große MIM- oder pulvermetallurgische Anlagen.

Welcher Ofen ist der richtige für meine Einrichtung?

Passen Sie Ihre Kapazität und Ihr Budget an. Wählen Sie für kleine Arbeiten Kasten- oder Rohröfen. Verwenden Sie Durchlauf- oder Vakuumöfen für große Mengen oder hochpräzise Arbeiten. CVSIC bietet Ihnen eine individuelle Beratung bei der Auswahl.

Anwendungen von Entbinderungsöfen

Entbinderungsöfen bedienen eine breite Palette von Branchen:

MIM (Metall-Spritzguss)

- Anwendungen: Komplexe Metallteile für mobile Geräte, medizinische Instrumente und mehr.

- Anforderungen: Hochpräzise Temperaturkontrolle und geringer Restkohlenstoffgehalt in MIM-Entbinderungsöfen.

CIM (Keramisches Spritzgießen)

- Anwendungen: Keramische Messer, elektronische Komponenten und ähnliche Produkte.

- Anforderungen: Präzise Steuerung der Erhitzungsgeschwindigkeit zur Vermeidung von Rissbildung.

Pulvermetallurgie

- Anwendungen: Hochfeste Komponenten wie Zahnräder und Lager.

- Anforderungen: Hochkapazitätsöfen mit kontinuierlicher Produktion.

Können Entbinderungsöfen branchenübergreifend eingesetzt werden?

Ja. CVSIC-Öfen unterstützen MIM-, CIM- und pulvermetallurgische Anwendungen für verschiedene Materialien.

Wie wählt man den richtigen Entbinderungsofen?

Bei der Auswahl des idealen Entbinderungsofens müssen mehrere Schlüsselfaktoren berücksichtigt werden:

- Temperaturbereich: Normalerweise 200-600°C, wobei einige Prozesse bis zu 1000°C erfordern.

- Atmosphärische Kontrolle: Die Optionen umfassen Stickstoffschutz, Wasserstoffreduktion oder sauerstofffreies Vakuum, je nach Prozessanforderungen.

- Produktionskapazität: Ist es für die Forschung und Entwicklung im Labor, die Pilotproduktion oder die Großserienfertigung?

- Sicherheitsmerkmale: Unverzichtbar für die katalytische und Lösungsmittel-Entbinderung, einschließlich Abgasbehandlung und explosionssichere Ausführungen.

- Gesamtbetriebskosten: Berücksichtigen Sie neben den Gerätekosten auch die Ausgaben für Gas, Strom und Wartung.

CVSIC-Empfehlungen

- Für Neuankömmlinge: Beginnen Sie mit kleinen Entbinderungsöfen in Kasten- oder Rohrform für eine flexible Prozessvalidierung.

- Für die skalierte Produktion: Bevorzugen Sie kontinuierliche oder Vakuum-Entbinderungsöfen, um die Effizienz und Produktqualität zu verbessern.

Wie kann ich mit einem begrenzten Budget einen kostengünstigen Entbinderungsofen auswählen?

Definieren Sie Ihre Kapazitäts- und Prozessanforderungen, und entscheiden Sie sich für modulare Ofenkonzepte. CVSIC kann Ihnen maßgeschneiderte Lösungen anbieten, die Ihrem Budget entsprechen.

FAQ

Kann das Entbindern und Sintern im selben Ofen durchgeführt werden?

Ja. Integrierte Entbinderungs- und Sinteröfen sind verfügbar und arbeiten effektiv für kleine oder platzbeschränkte Betriebe. Für die Großproduktion können Sie die Prozesse trennen, um mehr Flexibilität zu erreichen.

Warum bekommen meine Teile während des Entbinderungsprozesses Risse?

Schnelles Erhitzen, zu viel Bindemittel oder instabile Atmosphären können Risse verursachen. Passen Sie Ihre Heizkurve an und stabilisieren Sie die Ofenatmosphäre.

Was ist besser für MIM: Vakuum- oder katalytische Entbinderungsöfen?

Das Vakuumentbindern ist für medizinische und Präzisionsteile geeignet. Katalytisches Entbindern ist effizienter für MIM in großem Maßstab. Wählen Sie nach Ihrem Produkt.

Was sind die wichtigsten Betriebskosten eines Entbinderungsofens?

Die Kosten entstehen vor allem durch Strom, Gasverbrauch (z.B. Stickstoff, Wasserstoff), Abgasbehandlung und routinemäßige Wartung.

Bietet CVSIC kundenspezifische Entbinderungsöfen an?

Ja. Wir entwerfen Öfen für die von Ihnen gewünschte Kapazität, den Prozess und die Atmosphäre sowie Lösungen für das Sintern und die Atmosphäre.

Fazit

Der Entbinderungsofen ist entscheidend für Produktausbeute, Genauigkeit und Leistung. Er entscheidet darüber, ob Sie in der Massenproduktion erfolgreich sein können.

CVSIC liefert Lösungen vom Labor zum industriellen Maßstab. Beginnen Sie damit, Ihren Produktionsbedarf zu ermitteln, Ihre aktuellen Herausforderungen beim Entbindern zu prüfen und einen Beratungstermin zu vereinbaren, um den kosteneffektivsten und leistungsfähigsten Ofen für Ihre spezifischen Anwendungen zu finden. Kontaktieren Sie uns für eine Beratung zu neuen oder bestehenden Produktionslinien.