Einführung: Schnelles Sintern oder konventionelles Sintern? Wählen Sie das richtige Verfahren für Ihre Praxis

Das Verständnis der Unterschiede zwischen schnellem und konventionellem Sintern ermöglicht es Dentallabors, ein Gleichgewicht zwischen Qualität und Produktivität zu finden. Dieser Vergleich von CVSIC fasst die Vorteile, Einschränkungen und besten Anwendungsmöglichkeiten der einzelnen Methoden zusammen und gibt Ihnen eine Entscheidungshilfe für die Restauration mit Zirkonoxid.

Schnelles Sintern vs. Konventionelles Sintern: Die wichtigsten Unterschiede

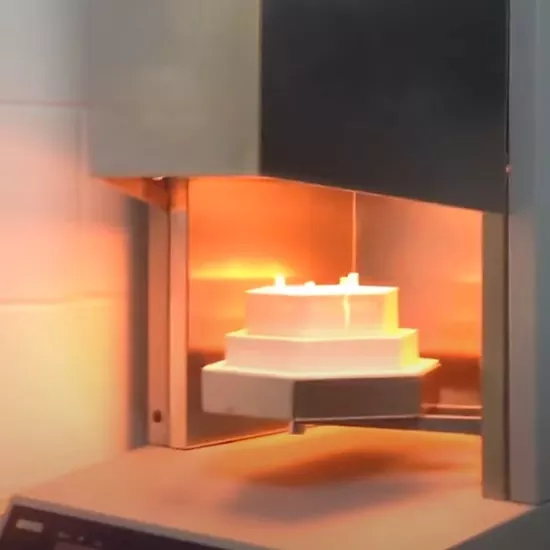

Schnelles Sintern und konventionelles Sintern sind zwei Hauptmethoden für die Verarbeitung von Zirkoniumdioxid in Dentale Sinteröfen, die sich durch ihre Sinterdauer, Temperaturbereiche und Prozessdesigns unterscheiden. Hier ist ein detaillierter Vergleich:

Schnelles Sintern

Definition: Verwendet höhere Heizraten und kürzere Zeiten bei der Zieltemperatur, um den Sinterzyklus schnell abzuschließen, typischerweise in 3-4 Stunden.

Temperaturbereich: 1500°C-1600°C.

Typische Anwendungen: Hochtransluzentes Zirkoniumdioxid (eine Keramikart mit zahnähnlicher Transparenz), kleine Restaurationen und zeitkritische Fälle.

Prozess-Merkmale:

- Erhitzungsrate: 5-8°C pro Minute.

- Haltezeit: 1-2 Stunden.

- Abkühlgeschwindigkeit: 5°C/min, eine mäßig schnelle Rate.

Konventionelle Sinterung

Definition: Langsameres Erhitzen und Abkühlen sowie längeres Halten der Temperatur für einen allmählicheren Prozess, der normalerweise 6-8 Stunden dauert.

Temperaturbereich: 1450°C-1550°C.

Typische Anwendungen: Hochfestes Zirkoniumdioxid (eine Keramikformulierung, die wegen ihrer Haltbarkeit bevorzugt wird), große Restaurationen und Serienproduktion.

Prozess-Merkmale:

- Aufheizgeschwindigkeit: 2-3°C pro Minute.

- Haltezeit: 2-3 Stunden.

- Abkühlgeschwindigkeit: 2-3°C/Min., schrittweise Abkühlung.

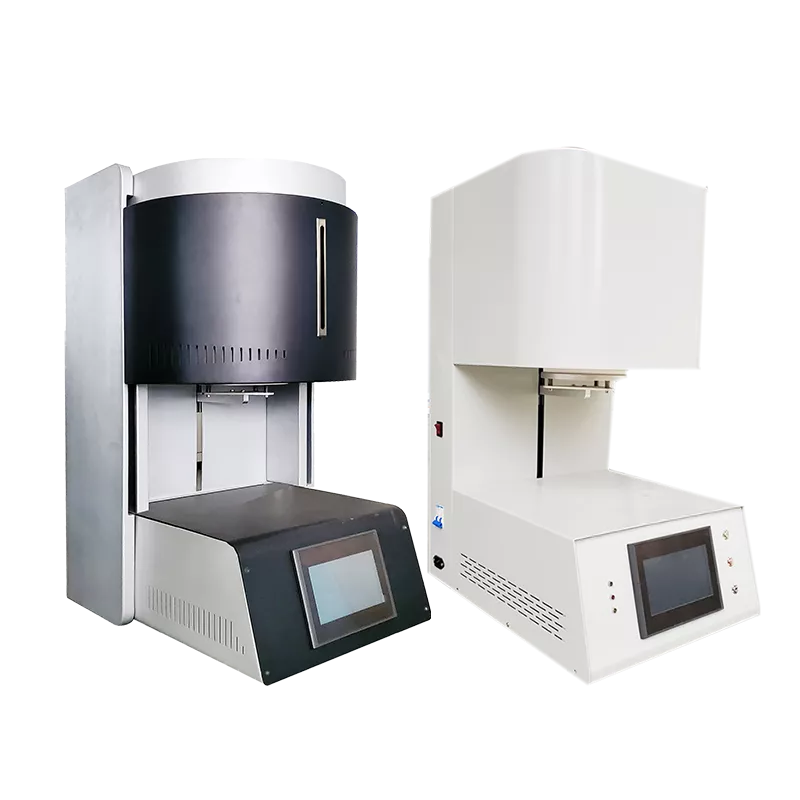

CVSIC Zirkoniumdioxid-Öfen unterstützen beide Sintermodi und bieten über 100 anpassbare Kurven für verschiedene Laboranforderungen.

Vorteile und Nachteile des schnellen Sinterns

Vorteile

- Zeit-Effizienz: Spart Zeit und beschleunigt die Lieferung in dringenden Fällen.

- Gesteigerte Produktivität: Ermöglicht mehrere Zyklen pro Tag und maximiert so die Produktivität.

- Energie-Effizienz: Reduziert den Energieverbrauch durch kürzere Prozesszyklen.

- Erweiterte Automatisierung: Moderne Öfen bieten eine einfache Bedienung mit Automatisierung.

Beeinträchtigungen

- Materielle Beschränkungen: Nur bestimmte Zirkoniumdioxide, die als "schnell sinterfähig" gekennzeichnet sind, sind geeignet.

- Strukturelle Beschränkungen: Nicht ideal für große Brücken oder dickwandige Restaurationen, bei denen es zu ungleichmäßiger Sinterung oder Rissbildung kommen kann.

- Ästhetische Überlegungen: In einigen Fällen können Farbe und Transluzenz im Vergleich zum konventionellen Sintern weniger verfeinert sein.

- Risiken durch thermischen Stress: Eine schnelle Abkühlung kann zu Mikrorissen oder Eigenspannungen im Material führen.

CVSIC-Empfehlung: Unser optimierter schneller Sintermodus, kombiniert mit einer hochpräzisen PID (Proportional-Integral-Derivativ)-Temperaturregelung, gewährleistet sowohl Effizienz als auch außergewöhnliche Restaurationsqualität.

Vorteile und Nachteile des konventionellen Sinterns

Vorteile

- Überlegene Gleichmäßigkeit:Sorgt für gleichmäßiges Kornwachstum für stabile Strukturen.

- Breite Kompatibilität: Unterstützt alle Zirkoniumdioxid-Typen und -Marken.

- Konsistente Ästhetik: Ideal für mehrschichtiges Zirkoniumdioxid, um die natürliche Farbe zu erhalten.

- Reduzierte thermische Belastung: Die allmähliche Abkühlung minimiert das Risiko von Rissen aufgrund unterschiedlicher Schrumpfung.

Beeinträchtigungen

- Zeitintensiv: Längere Zyklen sind weniger geeignet für dringende Aufträge oder sofortige Restaurierungen.

- Höherer Energieverbrauch: Ein längerer Betrieb erhöht die Energiekosten.

- Ausfallzeit der Ausrüstung: Verlängerte Zyklen können die Verfügbarkeit des Ofens während der Produktionsspitzen einschränken.

CVSIC-Vorteil: Unsere Öfen nutzen eine fortschrittliche Isolierung, um den Energieverbrauch beim konventionellen Sintern um bis zu 20% zu senken.

Die Wahl zwischen schnellem Sintern und konventionellem Sintern

| Sinterzeit | 6-8 Stunden | 1,5-3 Stunden |

| Material-Kompatibilität | Allgemein anwendbar | Erfordert bestimmte Materialien |

| Anwendbare Strukturen | Alle Größen, einschließlich Brücken | Einzelne Kronen, einfache Strukturen |

| Ästhetische Leistung | Natürliche, nahtlose Übergänge | Etwas weniger raffiniert, Prozessoptimierung erforderlich |

| Anforderungen an die Ausrüstung | Standard-Sinteröfen | Erfordert eine schnelle Unterstützung der Sinterkurve |

| Effizienz & Kosten | Ideal für die geplante Produktion | Geeignet für schnelles Reagieren |

Kaufen Sie leistungsstarke Dentalöfen von China Dental Furnace Unternehmen

Anwendungen des schnellen Sinterns und des konventionellen Sinterns

Schnelles Sintern Anwendungen

- Kleine Kliniken oder dringende Aufträge: Perfekt für die Bearbeitung von 5-15 Restaurationen pro Tag mit schneller Durchlaufzeit.

- Hochtransluzentes Zirkoniumdioxid: Optimiert für hoch- oder ultratransluzentes Zirkoniumdioxid, ideal für ästhetische Restaurationen im Frontzahnbereich.

- Hochdurchsatz-Labore: Ermöglicht kürzere Produktionszyklen in modernen, hochvolumigen Labors.

- Beispiele: Einzelne Kronen im Frontzahnbereich, kleine 3-gliedrige Brücken, dringende Restaurationsaufträge.

Konventionelle Sinteranwendungen

- Großlabore oder Chargenproduktion: Geeignet für die Verarbeitung von täglich über 50 Restaurationen in gleichbleibender Qualität.

- Hochfeste Restaurationen: Ideal für Brücken mit großer Spannweite oder Implantatabutments, die eine lange Haltbarkeit erfordern.

- Vielseitige Zirkoniumdioxid-Kompatibilität: Unterstützt hochfeste, hochtransluzente und ultratransluzente Zirkoniumdioxid-Marken.

- Beispiele: Mehrgliedrige Brücken, Vollmundsanierungen, Herstellung von Serienkronen.

Wie Sie das richtige Sinterverfahren wählen

Die Wahl zwischen schnellem und konventionellem Sintern hängt von den spezifischen Bedürfnissen Ihres Labors ab. Beachten Sie diese praktischen Tipps:

Bewerten Sie Output und Zeitbedarf

- Entscheiden Sie sich für das schnelle Sintern bei dringenden Aufträgen oder bei der Restaurierung von Kleinserien.

- Entscheiden Sie sich für das konventionelle Sintern, wenn Sie hohe Stückzahlen produzieren oder Restaurationen, die maximale Festigkeit erfordern.

Prüfen Sie die Materialkompatibilität

- Prüfen Sie die Sinterparameter von Zirkoniumdioxid-Marken (z.B. 3M, VITA) und wählen Sie Öfen, die die empfohlenen Kurven unterstützen.

Bewerten Sie die Fähigkeiten der Ausrüstung

- Schnelles Sintern erfordert eine präzise Temperaturkontrolle (±1°C) und eine gleichmäßige Erwärmung; bevorzugen Sie bewährte Marken.

- Konventionelles Sintern erfordert eine zuverlässige, langfristige Leistung; wählen Sie langlebige Ofenmodelle.

Saldo Betriebskosten

- Schnelles Sintern spart Zeit, erfordert aber fortschrittliche Ausrüstung; konventionelles Sintern bietet eine breitere Kompatibilität, verbraucht aber mehr Energie.

Entdecken Sie weitere Auswahltipps in unserem Umfassender Leitfaden für Sinteröfen für Zirkoniumdioxid.

Kritische Überlegungen zur Temperaturkontrolle beim Sintern

Eine präzise Temperaturkontrolle ist entscheidend, um sowohl beim schnellen als auch beim konventionellen Sintern hochwertige Ergebnisse zu erzielen. Zu den wichtigsten Überlegungen gehören:

- Hochpräzise Temperaturkontrolle: Schnelles Sintern erfordert eine Genauigkeit von ±1°C, um Mikrorisse durch schnelles Erhitzen zu vermeiden.

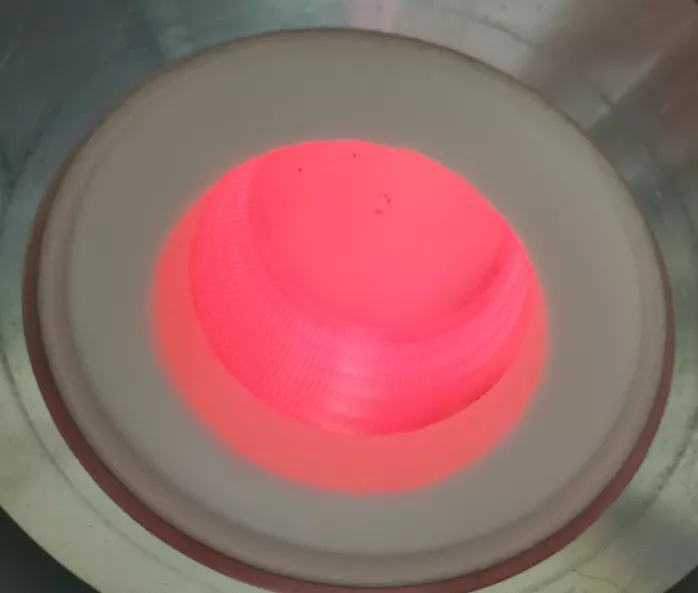

- Einheitliche Heizung: Multi-Point MoSi2 Heizstäbe Anordnungen (spezielle Heizelemente für eine gleichmäßige Temperaturverteilung) sorgen für gleichmäßige Temperaturen in der Ofenkammer. Verwenden Sie hochwertige Sinterschalen (Plattformen zum Abstützen von Restaurationen) und Keramikstützkugeln (kleine Kugeln, die den Wärmefluss fördern), um eine ungleichmäßige Erwärmung zu vermeiden.

- Optimierte Kurveneinstellungen: Schnelles Sintern: 5-8°C/min Heizrate, 1-2 Stunden Haltezeit. (Eine Sinterkurve ist eine voreingestellte Abfolge von Temperaturänderungen für den Prozess).

- Konventionelle Sinterung: 2-3°C/min Heizrate, 2-3 Stunden Haltezeit.

- Regelmäßige Kalibrierung: Kalibrieren Sie die Temperatursensoren alle 6 Monate, um die Genauigkeit zu erhalten.

Praktische Tipps zur Nutzung und Wartung von Sinteröfen

Ein ordnungsgemäßer Betrieb und die richtige Wartung gewährleisten Spitzenleistungen des Ofens in beiden Sintermodi:

Tipps für die Verwendung:

- Halten Sie die Ofenkammer sauber, um eine Verunreinigung durch Zirkoniumdioxid zu vermeiden.

- Halten Sie sich an die vom Hersteller empfohlenen Sinterkurven, insbesondere für die schnelle Sinterung.

- Verwenden Sie spezielle Sinterschalen und Stützperlen für eine gleichmäßige Wärmeverteilung.

Tipps zur Pflege:

- Überprüfen Sie die Silizium-Molybdän-Stäbe regelmäßig und tauschen Sie sie alle 12-18 Monate aus.

- Entfernen Sie die Rückstände aus der Ofenkammer, um die nachfolgenden Zyklen nicht zu beeinträchtigen.

- Kalibrieren Sie die Temperatursensoren in regelmäßigen Abständen, um eine gleichbleibende Genauigkeit zu gewährleisten.

Entdecken Sie weitere Best Practices zur Wartung in CVSIC Leitfaden für die Wartung von Dentalöfen.

Fazit

Schnelles und konventionelles Sintern bieten jeweils einzigartige Vorteile, wobei die beste Wahl von Ihren Bedürfnissen abhängt. CVSIC-Öfen bieten vielseitige, leistungsstarke Lösungen für eine breite Palette von Anforderungen. Erfahren Sie mehr auf unserer Website Dental-Ofen oder kontaktieren Sie unser Team.

FAQ

Beeinträchtigt die schnelle Sinterung die Qualität von Zirkonoxidrestaurationen?

Mit präziser Temperaturkontrolle und optimierten Kurven liefert das schnelle Sintern sowohl Effizienz als auch Qualität. Der schnelle Sintermodus von CVSIC wurde rigoros getestet und erreicht eine Erfolgsquote von 99%.

Was sind die Vorteile des konventionellen Sinterns?

Das konventionelle Sintern eignet sich für eine breite Palette von Zirkoniumdioxid-Materialien und bietet eine überragende Festigkeit und Transluzenz bei gleichbleibenden Ergebnissen - ideal für die Produktion großer Mengen.

Wie wähle ich zwischen schnellem und konventionellem Sintern?

Wählen Sie die schnelle Sinterung für kleine Kliniken oder dringende Aufträge; entscheiden Sie sich für die konventionelle Sinterung für große Labore oder Restaurationen, die maximale Festigkeit erfordern.