Mit über 20 Jahren Erfahrung in industriellen Hochtemperaturanwendungen weiß ich, welche entscheidende Rolle Schutzgase in Atmosphärenöfen spielen. Als "unsichtbare Wächter" bestimmen sie die Qualität der Werkstücke und die Effektivität des Prozesses. Kunden fragen oft: "Wasserstoff, Stickstoff oder Argon - welches soll ich wählen?" Obwohl diese Entscheidung scheinbar einfach ist, hängt sie von den spezifischen Prozessanforderungen ab. CVSIC bietet eine präzise Analyse dieser drei Abschirmgase, damit Sie die beste Lösung finden können.

Warum Schutzgase verwenden?

In Hochtemperaturöfen verhindern Schutzgase Oxidation und unerwünschte Reaktionen und erhalten so die Qualität des Werkstücks. Zum Beispiel oxidieren Metallpulver leicht an der Luft, während Keramiken für die Kristallbildung eine inerte Umgebung benötigen. Schutzgase wirken wie ein "Schutzanzug", der ideale Bedingungen bei hohen Temperaturen ermöglicht.

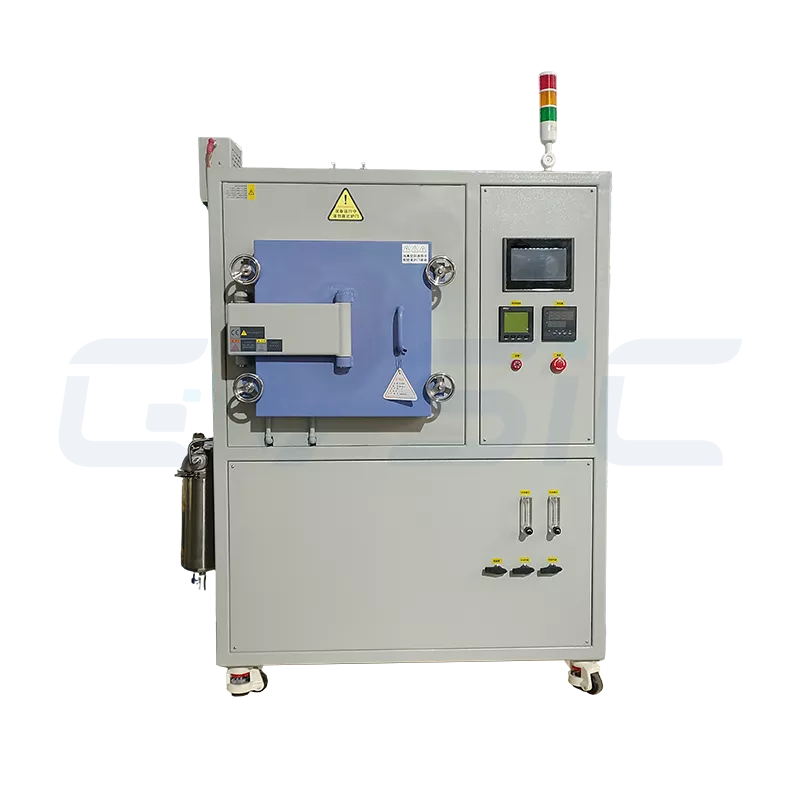

CVSICs Atmosphärenöfen verwenden fortschrittliche Gassteuerungssysteme, die eine Umschaltung zwischen mehreren Gasen und eine präzise Anpassung des Gasverhältnisses unterstützen, so dass sie sich an komplexe Anforderungen anpassen können. Als Nächstes werden wir die Eigenschaften von Wasserstoff, Stickstoff und Argon analysieren, um Ihnen bei der Auswahl der am besten geeigneten Option zu helfen.

Wasserstoff (H₂): Stark reduzierend, erfordert vorsichtige Handhabung

Merkmale:

Wasserstoff ist ein hochwirksames Reduktionsgas, das Oberflächenoxide von Werkstücken entfernt und sich daher für Prozesse eignet, die eine starke Reduktion erfordern. Seine hohe Wärmeleitfähigkeit ermöglicht eine gleichmäßige Wärmeverteilung. Die wichtigste Einschränkung ist seine extreme Entflammbarkeit, die strenge Sicherheitskontrollen erfordert.

Vorteile

- Starke Reduktionskraft: Verhindert grundsätzlich die Oxidation von Metallen und eignet sich hervorragend für die Pulvermetallurgie (z.B. Sintern von Teilen) und die Wärmebehandlung von Metallen (z.B. Glühprozesse), um Werkstücke vor Sauerstoffkorrosion zu schützen.

- Verbesserte Materialeigenschaften: Verbessert die Oberflächengüte und die mechanische Festigkeit bei der Verarbeitung bestimmter Legierungen und sorgt so für eine bessere Qualität des Endprodukts.

- Relativ niedrige Kosten: Im Vergleich zu hochwertigen Gasen wie Argon bietet Wasserstoff niedrigere Beschaffungskosten.

Benachteiligungen

- Sicherheitsrisiken: Die Entflammbarkeit von Wasserstoff macht umfassende Sicherheitssysteme erforderlich, einschließlich Leckdetektoren und automatische Absperrventile.

- Strenge Anforderungen an die Ausrüstung: Ofenabdichtungen und Gassteuerungssysteme müssen stabil und zuverlässig sein. Leckagen stören nicht nur die Prozesse, sondern können auch Sicherheitsvorfälle auslösen.

Anwendungen

- Pulvermetallurgie: Hochtemperatursintern von Hartmetall- und Edelstahlkomponenten, wobei Wasserstoff die Oxidation verhindert, um die Festigkeit und Präzision der Teile zu gewährleisten.

- Wärmebehandlung von Metallen: Glühverfahren für Kupfer- oder Titanlegierungen, die sich auf die reduzierende Umgebung des Wasserstoffs verlassen, um die Bildung von Oberflächenoxidschichten zu vermeiden.

- Spezielle Materialien: Vorbereitung von magnetischen Materialien, die reduzierende Atmosphären erfordern, wobei Wasserstoff eine ideale Syntheseumgebung bietet, um Leistungsstandards zu garantieren.

CVSIC-Tipp

Mit Blick auf den Umgang mit Wasserstoff verfügen unsere Öfen über mehrstufige Sicherheitsmaßnahmen, einschließlich Echtzeitüberwachung und Notablasssysteme. Wir bieten außerdem eine präzise Durchflusskontrolle für eine optimale Reduktion.

Stickstoff (N₂): Die kosteneffiziente "Allzwecklösung"

Eigenschaften:

Stickstoff ist das wirtschaftlichste Inertgas, hochstabil und wenig reaktiv, was es für alle Prozesse, die keine reduzierenden Atmosphären erfordern, sehr nützlich macht.

Vorteile:

- Niedrige Kosten: Stickstoff ist in großem Umfang verfügbar und deutlich billiger als vergleichbare Inertgase wie Argon. Damit ist es ideal für die Kostenkontrolle in der Großserienproduktion.

- Hohe Sicherheit: Als nicht brennbares Gas birgt Stickstoff keine Brand- oder Explosionsrisiken während der Lagerung, des Transports oder der Verwendung, was die Sicherheitsrisiken im Betrieb erheblich reduziert.

- Vielseitigkeit: Prozesse, die nicht auf spezifische chemische Reaktionen angewiesen sind, können Stickstoff im Allgemeinen nutzen, was eine stabile Anpassungsfähigkeit von der grundlegenden industriellen Verarbeitung bis zur Präzisionsfertigung zeigt.

Nachteilig:

- Begrenzte Inertheit: In Umgebungen mit extrem hohen Temperaturen oder bei der Interaktion mit bestimmten Materialien (z.B. Titanlegierungen) kann Stickstoff Spurenreaktionen mit den Werkstücken eingehen, die möglicherweise kritische Produkteigenschaften wie mechanische Festigkeit und Reinheit beeinträchtigen.

- Reinheitsanforderungen: Stickstoff von geringer Reinheit kann Spuren von Sauerstoff enthalten, die die Schutzwirkung beeinträchtigen.

Anwendungen:

- Keramisches Sintern: Verhindert wirksam die Oxidation von Keramikrohlingen während des Sinterprozesses von Materialien wie Aluminiumoxid und Siliziumnitrid.

- Wärmebehandlung von Metall: Unterdrückt die Oxidation und Verfärbung der Oberfläche bei kritischen Prozessen wie dem Glühen oder Anlassen von rostfreiem Stahl.

- Laborforschung: Geeignet für kostensensitive Experimente im kleinen Maßstab (z.B. Materialsynthese, Probenkonservierung).

CVSIC-Tipp:

Unsere Öfen bieten stabilen, hochreinen Stickstoff und eine Gasreinigung, die die Umwelt nicht belastet. Wir passen den Stickstofffluss für optimale Kosten und Effizienz an Ihren Prozess an.

Argon (Ar): Die erste Wahl für High-End-Inertgase

Merkmale:

Argon ist das stabilste Inertgas, das nur selten reagiert, und eignet sich für Prozesse, die eine sehr reine Atmosphäre erfordern. Seine Kosten beschränken es auf hochwertige Anwendungen.

Vorteile:

- Ultrahohe Inertheit: Ideal für Materialien, die empfindlich auf Sauerstoff oder Stickstoff reagieren, wie z.B. Titanlegierungen und Halbleitermaterialien.

- Außergewöhnliche Stabilität: Bewahrt die Stabilität bei ultrahohen Temperaturen (>1600°C) und erfüllt damit die anspruchsvollen Prozessanforderungen in der Luft- und Raumfahrt und der High-End-Fertigung.

- Überlegene Sauberkeit: Die hohe Reinheit von Argon minimiert die Verunreinigung von Werkstücken.

Nachteilig:

- Hohe Kosten: Die Beschaffungskosten und die Anforderungen an die Lagerung liegen deutlich über denen von Stickstoff und Wasserstoff.

- Geringe Wärmeleitfähigkeit: Im Vergleich zu Wasserstoff ist die Wärmeübertragungseffizienz von Argon geringer, was die Temperaturgleichmäßigkeit innerhalb der Ofenkammern beeinträchtigen kann.

Anwendungen:

- Forschung und Entwicklung neuer Materialien: Vorbereitungsverfahren für Graphen, Nanomaterialien oder Hochtemperatursupraleiter.

- Halbleiterindustrie: Kernprozesse wie das Glühen von Siliziumwafern oder Kristallwachstum.

- Hochwertige Metallverarbeitung: Wärmebehandlung von Hochleistungsmetallen wie Titanlegierungen und Nickelbasislegierungen.

CVSIC-Tipp:

Wir haben unsere Ofenkammern für Argon optimiert, um eine gleichmäßige Temperatur und Atmosphäre zu gewährleisten. Gasrückgewinnungssysteme helfen, die Gesamtkosten zu senken.

Wie wählt man das richtige Schutzgas aus?

Befolgen Sie bei der Auswahl eines Schutzgases die folgenden wichtigen Schritte, um Klarheit und Effektivität zu gewährleisten:

- Definieren Sie Materialempfindlichkeit: Ist Ihr Werkstück reaktiv gegenüber Sauerstoff oder Stickstoff? Titanlegierungen erfordern zum Beispiel Argon, während Edelstahl oft Stickstoff verwenden kann.

- Identifizieren Sie Prozessziele: Wählen Sie Wasserstoff, wenn eine reduzierende Atmosphäre erforderlich ist (z.B. zur Desoxidation). Verwenden Sie Stickstoff oder Argon, wenn eine inerte Atmosphäre das Hauptziel ist.

- Beurteilen Sie die Budgeteinschränkungen: Stickstoff ist am budgetfreundlichsten, Argon ist die Premium-Option, und Wasserstoff liegt dazwischen, wenn man die zusätzlichen Kosten für die Wasserstoff-Sicherheitsausrüstung berücksichtigt.

- Bewerten Sie die Sicherheitsanforderungen: Wasserstoff erfordert die strengsten Sicherheitsstandards, während Stickstoff und Argon weniger Betriebsrisiken bergen.

- Passen Sie den Produktionsmaßstab an: Für die Produktion in großem Maßstab sollten Sie aus Kostengründen Stickstoff bevorzugen. Entscheiden Sie sich bei kleineren, speziellen Anwendungen für Argon, um höchste Reinheit zu gewährleisten.

Unsere Ingenieure entwickeln kundenspezifische Gaslösungen, die auf Ihre speziellen Bedürfnisse zugeschnitten sind. Unsere Öfen unterstützen die präzise Steuerung von Wasserstoff, Stickstoff oder Argon.

Warum CVSIC-Atmosphärenöfen wählen?

CVSIC weiß, dass Schutzgase für Ihren Prozess unerlässlich sind. Von der Entwicklung bis zur Produktion erfüllen wir genau Ihre Anforderungen. Unsere Öfen erfüllen den Bedarf an Wasserstoff, Stickstoff oder Argon und sind vollständig anpassbar, um Prozess, Kosten und Effizienz zu optimieren.

Sind Sie noch unsicher bei der Auswahl des richtigen Schutzgases? Wenden Sie sich an das Ingenieurteam von CVSIC! Wir entwickeln die optimale, auf Ihre Bedürfnisse zugeschnittene Lösung für Schutzgasöfen, die Ihre Produktion effizienter und sorgenfreier macht.

FAQ

Ist Wasserstoff in atmosphärischen Öfen sicher?

Wasserstoff ist zwar brennbar, aber die CVSIC-Öfen verfügen über zahlreiche Sicherheitsvorkehrungen, wie z.B. Gasleckerkennung, automatische Absperrventile und Druckentlastungsvorrichtungen, die einen sicheren Betrieb gewährleisten.

Können Stickstoff und Argon gemischt werden?

Ja, aber präzise Mischungsverhältnisse auf der Grundlage der Prozessanforderungen sind unerlässlich. CVSIC-Öfen verfügen über eine Multigas-Mischsteuerung, die das Gasverhältnis in Echtzeit dynamisch anpasst und sich perfekt an komplexe Prozesse anpasst, die Mischatmosphären erfordern.

Warum ist Argon teurer als Stickstoff?

Argon bietet eine überlegene chemische Stabilität, aber seine Produktions- und Reinigungskosten sind höher, was es zu einer idealen Wahl für Anwendungen macht, die extreme atmosphärische Reinheit erfordern.

Wie kann ich die Kosten für den Schutzgasverbrauch senken?

Entscheiden Sie sich für sparsame Gase (wie Stickstoff) oder optimieren Sie die Gasflusssteuerung. CVSIC-Atmosphärenöfen verfügen über ein effizientes Gasmanagementsystem, das die Durchflussmengen automatisch an die Prozessstufen anpasst und so den Gasverbrauch erheblich reduziert.

Was ist, wenn mein Prozess Spezialgase erfordert?

Machen Sie sich keine Sorgen! CVSIC unterstützt maßgeschneiderte Atmosphärenöfen, die mit verschiedenen Schutzgasen und Mischatmosphären kompatibel sind. Setzen Sie sich mit uns in Verbindung, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Ihre Ausrüstung genau auf Ihre Prozessanforderungen abgestimmt ist!