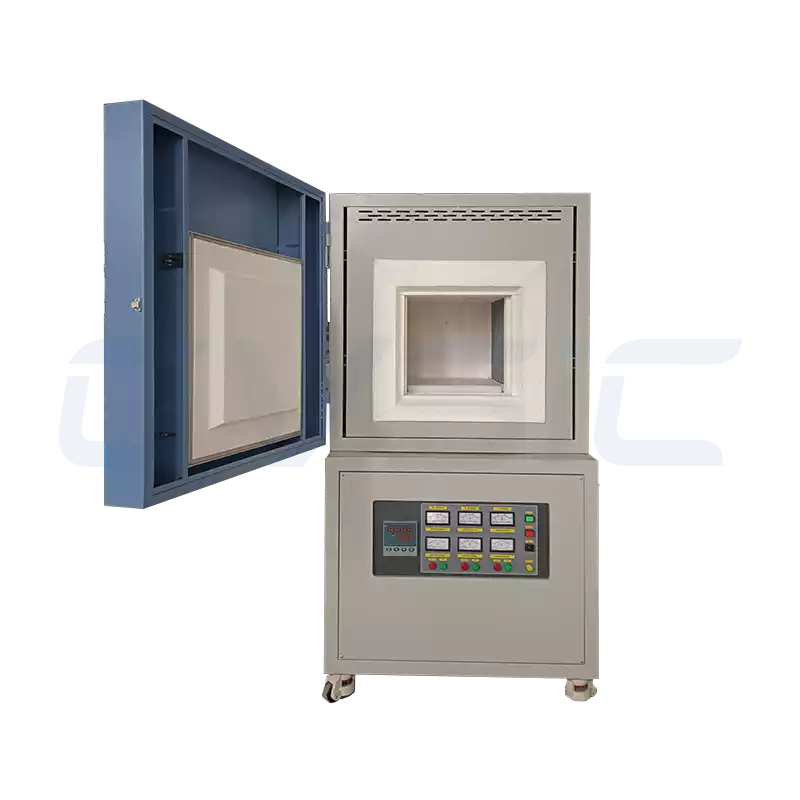

Dans la recherche sur les matériaux et les essais à haute température, un Four à moufle à 1800°C incarne une performance de chauffage optimale.

Au-delà de 1700°C, de nombreux matériaux standard atteignent ou dépassent leur point de ramollissement. Cela nécessite une stabilité thermique et une résistance à l'oxydation supérieures dans la coque du four, l'isolation et les pièces chauffantes.

Conçu spécifiquement pour ces applications à haute température extrême, le four à moufle de 1800°C va au-delà des simples températures élevées : c'est une passerelle essentielle vers les céramiques avancées, les matériaux fonctionnels et les composites innovants. Pour comprendre ses capacités pratiques, il suffit d'examiner les processus et matériaux spécialisés qu'il permet d'obtenir.

Que signifie 1800°C ?

Cette température maximale permet une exécution fiable des tâches les plus exigeantes, notamment :

- Frittage de céramique à haute température

- Frittage et recuit de métaux réfractaires

- Fusion du verre et du cristal

- Densification par métallurgie des poudres

- Transformation de phase et contrôle microstructural dans les nouveaux matériaux.

En règle générale, ces fours présentent les caractéristiques suivantes Éléments chauffants en MoSi2 associées à des chambres en fibres composites d'alumine/zircone de haute pureté, garantissant un fonctionnement durable dans des atmosphères oxydantes ou inertes.

Composants essentiels du système de chauffage du four à moufle à 1800°C

- Éléments chauffants: Barres de disiliciure de molybdène, Le produit est conçu pour une exposition prolongée à l'air et présente une résistance exceptionnelle à l'oxydation.

- Revêtement de la chambre: Fibres d'alumine ou de zircone de haute pureté, évaluées à 1900°C pour une isolation thermique exceptionnelle.

- Conception de l'isolation: Composites multicouches avec des gradients de température précis dans la paroi interne.

- Contrôle de la température: PID ou systèmes modulaires avancés, avec une précision de ±1°C.

- Tarifs de chauffage: Standard 10-30°C/min, avec des profils de rampe programmables pour plus de flexibilité.

À 1800°C, le transfert de chaleur est dominé par le rayonnement. Cela impose des exigences strictes en matière de durabilité des éléments et de réflectivité de la chambre. Seuls les modèles haut de gamme équipés de MoSi2 offrent une fiabilité constante à long terme.

Ainsi, Quels matériaux un four à moufle de 1800°C permet-il de fritter efficacement, et quels procédés permet-il de mettre en œuvre ? Une analyse détaillée de ces catégories de matériaux et des processus associés est présentée ci-après.

Matériaux idéaux pour le frittage

Le four à moufle de 1800°C fonctionne mieux avec les substances qui ont un point de fusion élevé et une résistance thermique supérieure. Il excelle à produire des résultats dans toutes ces catégories :

Céramiques à haute température

- Zircone (ZrO₂): Frittage à 1600-1800°C pour des pièces robustes et résistantes à l'usure comme les prothèses dentaires ou les lames industrielles. La densification complète dans un four à 1800°C augmente la dureté et la résistance à la rupture.

- Nitrure de silicium (Si₃N₄): Viser 1700-1800°C pour les composants structurels tels que les roulements ou les pales de turbines. Les modèles de CVSIC sont équipés de gaz inertes pour éviter l'oxydation.

- Carbure de silicium (SiC): Requiert >1700°C pour des joints et des outils résistants à la corrosion, favorisant un enchevêtrement dense des grains à des températures élevées.

- Alumine avancée (Al2O3) : La plupart fonctionnent à 1400°C, mais les qualités de haute pureté ou à l'échelle nanométrique requièrent 1700-1800°C pour une meilleure performance. Le frittage à haute température réduit la porosité à moins de 1%, ce qui améliore considérablement les propriétés mécaniques. Par exemple, le four à 1800°C de CVSIC a aidé un laboratoire de céramique à atteindre une densité de zircone de 99,5%, ce qui est supérieur aux systèmes à 1400°C.

Matériaux en verre

- Verres à point de fusion élevé: Les borosilicates ou le quartz (SiO₂) dont le point de ramollissement se situe entre 1600 et 1700°C bénéficient d'une fusion, d'un façonnage et d'un recuit dans un four à 1800°C pour obtenir une clarté et une homogénéité uniformes.

- Lunettes spécialisées: Les variantes optiques ou laser subissent des traitements de détente pour maintenir la précision.

Alliages et métaux spéciaux

- Alliages de titane: Recuit à 1600-1800°C pour affiner les microstructures, améliorer la résistance à la corrosion et la solidité pour les applications aérospatiales.

- Métaux réfractaires: Le tungstène ou le molybdène (points de fusion bien supérieurs à 1800°C) subissent un frittage précurseur ou un traitement thermique à près de 1700°C pour les électrodes et les matrices dans le four à moufle.

- Composites à matrice métallique: Les alliages renforcés au carbure nécessitent des températures élevées pour lier la matrice et les renforts.

Note: Pour les métaux, utiliser des atmosphères inertes ou sous vide. Les fours CVSIC à 1800°C permettent de contrôler ces paramètres pour éviter l'oxydation.

Composites avancés

- Carbone/Composites de carbone: Frittage à 1700-1800°C pour renforcer les interfaces fibre-matrice, idéal pour les boucliers thermiques de l'aérospatiale.

- Composites à matrice céramique (CMC): Les systèmes SiC/SiC permettent d'améliorer l'intégrité thermique et mécanique à 1800°C.

À la lumière de ces exemples, il apparaît clairement que le four à moufle à 1800°C est utilisé pour une large gamme de céramiques et de matériaux fonctionnels à point de fusion élevé, ce qui en fait un produit de base pour les laboratoires de R&D et les fabricants de pointe.

Applications de processus clés

Frittage par densification de la céramique

- Favorise la diffusion des particules pour une densité élevée et une porosité minimale.

- Des taux de rampe et des temps d'arrêt adaptés permettent d'affiner la taille des grains.

- La précision de ±1°C minimise les déformations ou les fissures.

- Éprouvé pour l'alumine, la zircone et le nitrure de silicium.

Des résultats probants: La densité de l'alumine augmente >10% après le frittage à 1700°C ; la ténacité de la zircone atteint son maximum à 1780°C.

Métallurgie des poudres et traitement thermique

- Pré-intensité ou densification des poudres réfractaires comme le W ou le Mo.

- Progrès dans les nouveaux composites, par exemple les alliages Mo-Si.

- Permet la diffusion et la recristallisation dans des atmosphères Ar/N₂.

Note : Au-dessus de 1700°C, la diffusion interparticulaire s'accélère, la mobilité des joints de grains augmentant d'environ 30%, ce qui est crucial pour la densification sans pression en four à moufle des applications.

Synthèse de cristaux et de matériaux fonctionnels

- Facilite le frittage et les changements de phase dans les formes mono- ou polycristallines.

- Prend en charge les piézoélectriques PZT, les électrolytes YSZ et les supraconducteurs à base d'oxyde.

- Simule les conditions du processus pour les tests de validation.

Laboratoire favori: Le frittage du PZT à 1750°C conduit à des transitions de phase complètes et à des coefficients piézoélectriques plus élevés.

Verre, glaçure et réactions à haute température

- Effectue des essais de fusion du verre.

- Valide la réactivité de la glaçure.

- Exploration de l'oxydation ou de la carburation sous l'effet de la chaleur.

Caractérisation des matériaux à haute température

- Détermine les transitions de phase (par exemple, Al₂O₃).

- Mesure la dilatation thermique.

- Évalue la stabilité à long terme.

Industries desservies par les fours à moufle à 1800°C

| Secteur industriel | Applications clés |

| Laboratoires de R&D et universités | Science des matériaux, chimie à haute température, céramiques fonctionnelles |

| Céramique et métallurgie des poudres | Densification, assurance qualité |

| Électronique et énergie | Electrolytes, céramiques semi-conductrices, électrodes |

| Verre et matériaux avancés | Optimisation de la fusion, ajustements de la formulation |

| Aérospatiale et défense | Céramiques structurelles, barrières thermiques |

En résumé: Le four à moufle de 1800°C stimule les progrès de la recherche et soutient la production à grande échelle.

CVSIC Four à moufle à haute température de 1800°C à vendre

Sélection et bonnes pratiques

Avant d'investir dans un four à moufle à 1800°C, tenez compte des facteurs suivants :

Compatibilité des matériaux:

- Céramiques oxydées : L'atmosphère atmosphérique suffit.

- Non-oxydes ou métaux : Optez pour des installations inertes/vides.

Besoins en température:

- Pour les prises soutenues ≥1700°C, ce modèle est indispensable.

Caractéristiques de contrôle:

- Choisissez le PID avec logique floue pour la programmation multi-segments et la personnalisation des courbes.

Capacité de la chambre:

- Échelle du laboratoire : 1-10 L ; Production : 100-1000 L.

Options de personnalisation:

- CVSIC propose des tailles de chambres, des configurations de zones et des contrôles sur mesure. Les options comprennent les logos, les couleurs et la marque de l'interface.

Réflexions finales : 1800°C - La technologie au service de la fiabilité

Bien plus qu'un repère, 1800°C signifie :

- Intégration maximale de la structure, des contrôles et des éléments pour les processus extrêmes.

- Potentiel libéré dans la R&D sur les matériaux et la mise à l'échelle des céramiques pour des résultats plus denses et plus prévisibles.

- Une marque d'excellence en matière d'ingénierie pour les plus grandes marques.

S'appuyant sur des années d'expérience dans le domaine des hautes températures, CVSIC équipe les partenaires mondiaux depuis les prototypes de laboratoire jusqu'à la production complète. Les solutions 1800°C comprennent des solutions OEM/ODM, des mises à niveau de chambres et des innovations multizones.

FAQ

Quelle est la différence entre un four à 1800°C et un modèle à 1700°C ?

Au-delà de la limite de température, il offre une plus grande marge de manœuvre thermique dans la chambre et les éléments, ce qui permet des cycles prolongés fiables.

Le frittage du nitrure de silicium est-il possible ?

A coupler absolument avec des atmosphères inertes pour éviter l'oxydation du Si₃N₄.

Compatibilité avec le vide ?

Les unités standard prennent en charge les environnements oxydatifs ; ajoutez des chambres scellées et une purge de gaz pour les besoins en vide.