Dans le domaine de l'ingénierie des hautes températures, les éléments chauffants sont le “cœur” des systèmes de fours et de séchoirs - leur durabilité a un impact sur le temps de fonctionnement, l'efficacité énergétique et les coûts d'exploitation. En tant qu'ingénieur expérimenté en hautes températures, j'ai vu des optimisations simples doubler la durée de vie des éléments, réduire les dépenses et minimiser les temps d'arrêt.

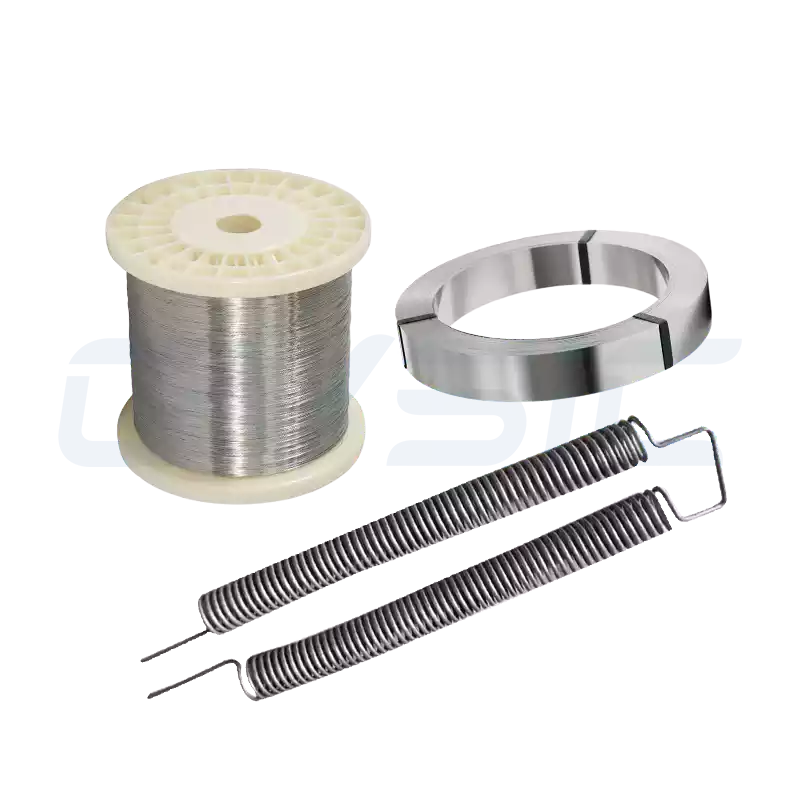

Les types les plus courants sont les fils de résistance, éléments chauffants en carbure de siliciumet éléments chauffants en disiliciure de molybdène. Ils sont indispensables dans des applications telles que la cuisson de céramiques, le traitement thermique métallurgique, la fusion du verre et la fabrication de semi-conducteurs. Pourtant, ils sont régulièrement confrontés à l'oxydation à haute température, aux contraintes thermiques, à la corrosion chimique et à la déformation mécanique.

Chez CVSIC, nous décrivons des stratégies éprouvées pour prolonger la durée de vie des éléments, adaptées à la conception des formes pour divers secteurs, processus et configurations de four. Que vous soyez confronté à des remplacements fréquents ou à un chauffage inégal, ces conseils vous permettront d'améliorer votre fiabilité et votre efficacité.

Facteurs clés influençant la durée de vie des éléments chauffants

Pour prolonger la durée de vie des éléments, il faut d'abord comprendre les modes de défaillance : la dégradation des matériaux, la fatigue due au cycle thermique, l'érosion due aux contaminants et les contraintes mécaniques dues à une mauvaise installation.

La conception de la forme guide le flux de chaleur, les points de contrainte et l'exposition. Les formes en W complexes améliorent l'efficacité du rayonnement thermique de 20% si elles sont adaptées à votre four. Les formes hélicoïdales dispersent la chaleur, et les formes en tige mettent l'accent sur la résistance.

Les types de fours varient : les fours tunnels continus exigent un chauffage uniforme, tandis que les fours à caisson discontinus requièrent une solide résistance aux chocs thermiques. Dans le domaine de la céramique, la corrosion par les poussières est une préoccupation majeure ; dans le domaine de la métallurgie, les atmosphères réductrices occupent le devant de la scène.

Stratégies pour prolonger la durée de vie des éléments chauffants à fil de résistance

Les fils de résistance (par exemple, les alliages de nickel-chrome ou de fer-chrome-aluminium) sont des choix de premier ordre pour les applications à haute température d'entrée de gamme, fonctionnant à 800-1400°C dans les fours de laboratoire, les fours de traitement thermique et les fours à céramique compacts. Leur souplesse de mise en forme et leur faible coût sont des atouts majeurs, même si l'oxydation et la fragilisation restent des points faibles.

L'optimisation de la forme est essentielle : Modèles hélicoïdaux étendre les surfaces de rayonnement et soulager les tensions dans les fours intermittents, tandis que profilés ondulés gérer la dilatation thermique dans les tunnels continus.

| Forme | Avantages | Applications idéales | Exemple d'amélioration de la durée de vie |

| Hélicoïdale | Chaleur uniforme, densité de puissance élevée | Fours à poussoir en céramique | 4 000 → 6 000-8 000 heures |

| Ondulé | Résistant aux chocs, tolérant aux déformations | Fours de recuisson du verre | 20-30% gain |

L'essentiel de l'installation et de l'entretien

- Répartir uniformément les éléments sur des supports robustes et les fixer à l'aide de tubes en céramique afin d'éviter les affaissements et les courts-circuits. Limiter les taux de chauffage à 5-10°C/min en utilisant des contrôleurs PID pour éviter les pics.

- Pour les environnements oxydants, utiliser des variantes d'alliages d'aluminium qui forment des films protecteurs. Appliquer des gaz inertes pour réduire la corrosion. Nettoyer et inspecter tous les trimestres.

Optimisation de la forme : Impact et recommandations

- Hélicoïdale: Augmente l'exposition aux rayonnements pour les besoins en énergie à haute densité, comme les fours de cuisson de carreaux. Réglez l'espacement à 2 ou 3 fois le diamètre du fil pour réduire les contraintes - il est prouvé que la durée de vie est prolongée de 5 000 à 8 000 heures. Évitez les bobines trop compactes pour éviter les points chauds.

- Ondulé: S'adapte à l'expansion, excellant dans le recuit du verre ou les lignes continues métallurgiques. Les colliers flexibles absorbent les vibrations ; les rapports de terrain confirment les gains de longévité du 20-30% dans les fours à caisson à cycle élevé.

- Droit: Simple mais sujet à déformation, idéal pour les petites unités de laboratoire ; le montage vertical minimise l'affaissement.

Conseils spécifiques à l'industrie et aux applications

- Céramique (fours à rouleaux ou à poussoirs): Associer des fils hélicoïdaux à des dispositions par zones pour obtenir une chaleur homogène et une usure moins localisée. Un fabricant de tuiles a doublé les intervalles de remplacement en affinant les formes et le filtrage des poussières.

- Fours à vide pour la métallurgie: Les formes ondulées résistent à l'encrassement par la vapeur - surveiller les changements de diamètre toutes les 200 heures (<10% est optimal) et les protéger avec des couvercles.

- Fours pour l'industrie alimentaire: Une humidité élevée favorise l'anticorrosion du carton ondulé ; maintenir la sécheresse pour prolonger la durée de vie du 30%. Préchauffer à 200°C avant de charger les lots pour éviter les chocs dus au démarrage à froid.

Ces tactiques peuvent facilement dépasser les limites de base des fils de résistance, en particulier lorsque les formes sont synchronisées avec les atmosphères.

Méthodes pour prolonger la durée de vie des éléments chauffants en SiC

Éléments chauffants CVSIC SiC résistent jusqu'à 1625°C et chauffent rapidement, ce qui convient aux fours à tunnel, à rouleaux et aux fours à semi-conducteurs. La vapeur et les métaux alcalins peuvent provoquer une silicification. Les formes en U et en W dominent : U pour un rayonnement équilibré, W pour une meilleure résistance aux chocs.

| Forme | Avantages | Applications idéales | Exemple d'amélioration de la durée de vie |

| Forme en U | Un rayonnement simple et puissant | Fours tunnels en céramique | 2 000 → 3 500 heures |

| Forme en W | Champ de chaleur uniforme, résistant aux chocs | Fours à plaquettes semi-conductrices | 30% gain |

| Tige | Réponse rapide, contrôle précis | Fours à caisson de laboratoire | Jusqu'à 5 000 heures |

L'essentiel de l'installation et de l'entretien

- Monter les éléments verticalement pour éviter les courbures. Pré-sécher avant la mise en service. Fixer la puissance à 80% et surveiller la résistance ; agir si la dérive dépasse 20%. Nettoyer les surfaces délicatement et trimestriellement.

- Utiliser des atmosphères protectrices pour soutenir les couches d'oxyde. Utiliser l'imagerie infrarouge pour la détection précoce des anomalies.

Optimisation de la forme : Impact et recommandations

- Formes en U et en W: Amplifier le rayonnement pour les fours continus à grande échelle. La symétrie du U équilibre les charges, la disposition du W répartit uniformément la chaleur dans les fours à rouleaux, et des supports stratégiques (tous les 50 cm) prolongent la durée de vie de 2 000 à 3 500 heures. Évitez les environnements réducteurs pour prévenir la cémentation.

- Tige droite: Solide comme le roc pour la précision dans les fours à gaufrettes ; la configuration verticale combat la chute, avec des simulations garantissant des performances sans points chauds jusqu'à 5 000 heures.

- Multi-jambes: Intrinsèque mais puissant pour un rendement élevé ; vérifier périodiquement les résistances des joints.

Conseils spécifiques à l'industrie et aux applications

- Céramique (fours à tunnel): Le SiC en forme de W prospère dans les passes prolongées - ajoutez une filtration contre la poussière de silicate. Cela permet d'éviter les problèmes courants d'écaillage du SiC et de réduire les défaillances de 30%.

- Fours de diffusion de semi-conducteurs: Les conceptions de tiges sont associées à des contrôles de chlorure (<1 ppm) et à un zonage pour atténuer les contraintes.

- Fours métallurgiques à haute température: Les formes en U brillent dans les oxydants ; les changements de gaz neutres évitent la corrosion. Dans les boîtes de traitement par lots, les ajustements de forme et la montée en température réduisent les risques de fissuration.

Le choix de la forme détermine l'efficacité du SiC - des conceptions intelligentes garantissent l'endurance dans des conditions difficiles.

En tant que Fabricant de premier plan d'éléments chauffants SIC en Chine, CVISC vous offre des éléments chauffants de haute qualité.

Méthodes pour prolonger la durée de vie des éléments chauffants en MoSi2

Éléments chauffants CVSIC MoSi2 atteignent 1850°C avec une stabilité inégalée pour les fours de synthèse sous vide, sous atmosphère et sous gemme dans la métallurgie des poudres et l'aérospatiale. L'oxydation à basse température et les chocs sont des obstacles majeurs, les formes ayant un impact sur les barrières d'oxydation et la gestion des contraintes.

| Forme | Avantages | Applications idéales | Exemple d'amélioration de la durée de vie |

| Forme en U | Installation facile, pentes raides | Fours sous vide pour la métallurgie des poudres | 1 500 → 2 500 heures |

| W/Multi-Stage | Uniforme, résistant aux chocs | Fours à haute température pour le verre et l'aérospatiale | 40% gain |

L'essentiel de l'installation et de l'entretien

- Pré-oxydation progressive à 1000°C pendant 2 heures pour former des couches de SiO₂. Utiliser des liens flexibles pour amortir les vibrations. Minimiser le temps de séjour dans les zones basses (<1 heure) et utiliser des transformateurs pour stabiliser la tension.

- Vérifiez la couleur de l'élément tous les mois et maintenez l'humidité en dessous de 5%.

Optimisation de la forme : Impact et recommandations

- Forme en U: Polyvalent pour une chaleur uniforme dans les installations sous vide pour poudres. L'espacement de >2 cm évite les concentrations - la post-oxydation augmente de 1500 à 2500 heures. Protection contre les entailles mécaniques.

- L- ou Multi-Stage: Ajustez les chambres irrégulières comme les fondoirs ; les champs d'affinage à plusieurs étapes sont simulés. Dans les fours à pierres précieuses, les rampes coniques limitent les fissures pour une augmentation de la durée de vie de 40%.

- Formes complexes: Haut rendement mais plus coûteux - vérifie les connexions de façon routinière.

Conseils spécifiques à l'industrie et aux applications

- Métallurgie des poudres (fours à vide): Le MoSi₂ en forme de U absorbe le carbone ; maintenir une dépression de >10^{-3} Pa, nettoyer toutes les 500 heures - la simplicité facilite l'entretien.

- Fours à verre et à pierres précieuses: Le système à plusieurs étages gère la chaleur en continu ; il refroidit lentement (<5°C/min) pour maîtriser les tensions. Les testeurs de l'aérospatiale signalent moins de perturbations.

- Fours à haute température Lab: Rotation des formes en U, enregistrement des séries ; dans les lots de navettes, la synergie forme-temp donne lieu à des extensions marquées.

Les formes en MoSi2 sont une “épée à double tranchant” - leur maîtrise permet d'obtenir des résultats exceptionnels à très haute température.

Meilleures pratiques universelles : Intégrer les formes aux stratégies

Pour tous les types de produits, il convient de combiner les modifications de forme et l'entretien pour obtenir des gains maximums :

- Modélisation thermique: Tirez parti d'outils tels qu'ANSYS pour concevoir des plans, en favorisant un flux régulier et en coupant les points chauds.

- Suivi et analyse: Déployer des capteurs IoT pour le suivi de la température/résistance et des alertes proactives - réaligner à une déformation >10%.

- Personnalisation et retour sur investissement: Adaptation aux fours (W pour les tunnels, tiges pour les caissons) - les coûts initiaux permettent de réaliser des économies de 30% sur le coût total de possession. Une usine métallurgique a réduit ses dépenses annuelles grâce à des optimisations intégrées.

- Formation des opérateurs: Équiper les équipes d'un savoir-faire en matière de forme pour éviter les surcharges ; les semi-conducteurs exigent une précision adaptée au processus.

- Sélection des fournisseurs: Partenariat avec CVSIC ou Kanthal pour l'assurance qualité inhérente.

Conclusion : De l'optimisation à la performance durable

L'allongement de la durée de vie des éléments chauffants repose sur l'optimisation technique et l'application pratique : incorporez des configurations hélicoïdales pour les fils de résistance, des conceptions en forme de U pour le SiC et des formes à plusieurs étages pour le MoSi₂. Les données montrent que ces stratégies de forme peuvent produire des améliorations de 20-50%, maximisant ainsi l'efficacité de l'équipement.

Des stratégies efficaces en matière d'éléments chauffants permettent de relever divers défis industriels, qu'il s'agisse de l'exposition aux contaminants dans les céramiques ou des conditions de vide exigeantes dans la métallurgie. Pour les problèmes spécifiques à une application, tels que la distribution inégale de la chaleur ou la corrosion accélérée, des données détaillées permettent d'optimiser les solutions. Ces investissements améliorent non seulement la durée de vie des éléments, mais aussi la productivité des systèmes et la fiabilité des processus.