Dans l'expérimentation moderne et la production industrielle, le four à moufle est l'un des dispositifs à haute température les plus essentiels.

Que ce soit pour l'analyse scientifique des cendres, le frittage des matériaux ou le traitement thermique des métaux, les fours à moufle sont pratiquement omniprésents. Ils répondent aux exigences des chercheurs en matière de contrôle précis de la température tout en répondant aux besoins des utilisateurs industriels en matière de production continue.

Cet article, rédigé par le CVSIC vous aidera à comprendre les principes de fonctionnement, les températures nominales, les différences d'application et la logique de sélection des fours à moufle, en vous fournissant des solutions fiables à haute température pour vos projets.

Définition et principe de fonctionnement du four à moufle

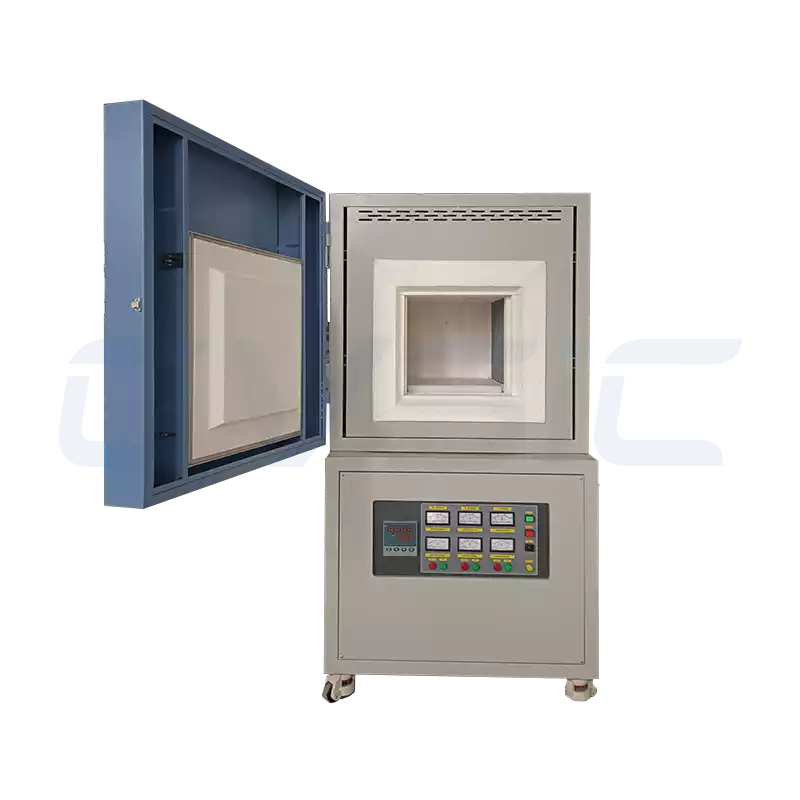

A four à moufle, également appelé four à caisson, est un appareil de chauffage à haute température scellé destiné aux laboratoires et à l'industrie. Il est conçu pour fournir un chauffage précis à l'intérieur d'une chambre isolée. Les processus sont ainsi protégés des interférences extérieures.

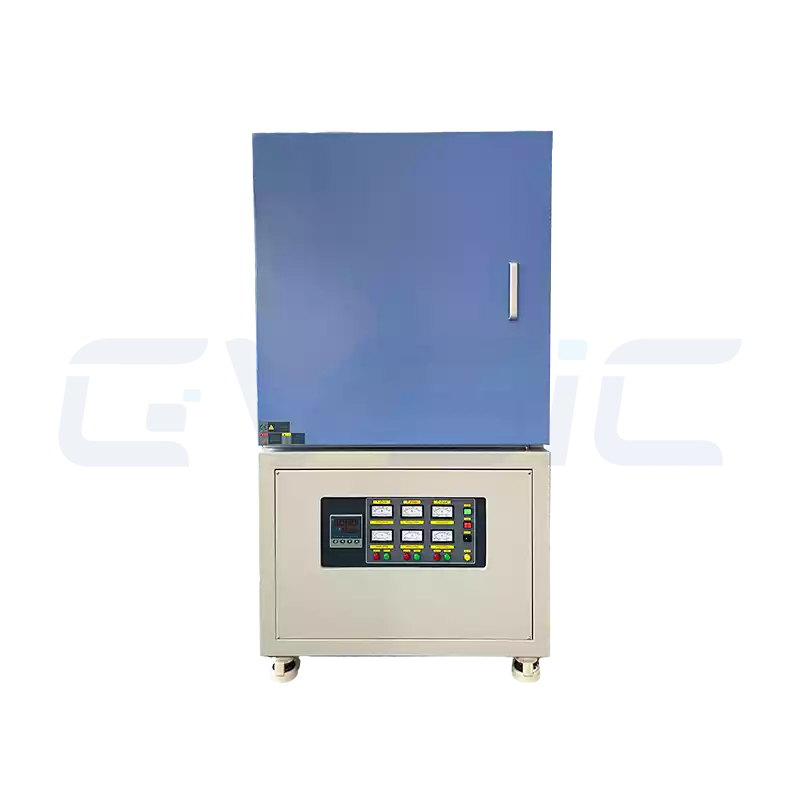

Les principaux composants d'un four à moufle sont les suivants :

- Chambre (revêtement du four): Fabriqué à partir de matériaux réfractaires pour maintenir un champ de température uniforme, offrant un espace stable pour le placement des échantillons.

- Couche d'isolation: Couvertures en fibres ou panneaux en céramique qui réduisent les pertes de chaleur.

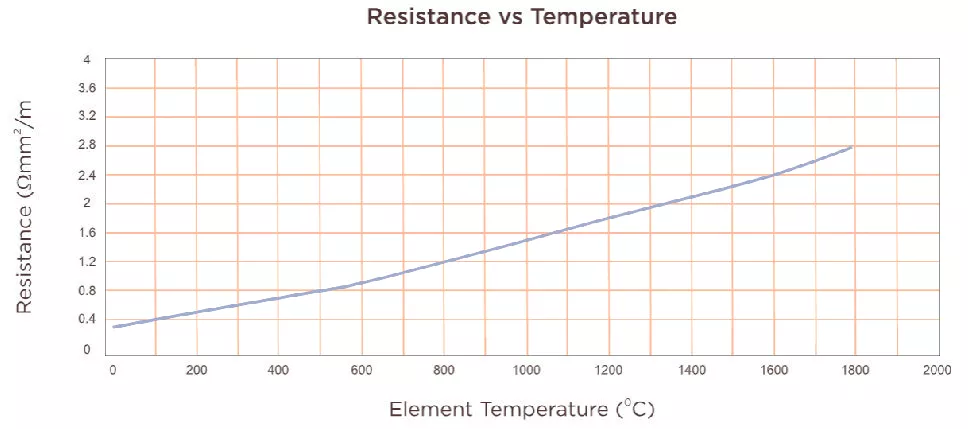

- Éléments chauffants: Le système central, qui génère de la chaleur à l'aide de fils de résistance, SiCou MoSi2 Éléments de chauffage, Chacun d'entre eux est choisi pour des plages de température spécifiques.

- Système de contrôle: Les régulateurs PID ou les écrans tactiles régulent la température avec précision.

Le principe de fonctionnement est simple et efficace. Le courant électrique alimente des éléments chauffants qui produisent de la chaleur. Cela crée une zone indépendante à haute température à l'intérieur de la chambre à moufle, ce qui empêche toute contamination extérieure. Contrairement aux fours électriques standard, les fours à moufle se concentrent sur le chauffage isolé. Ils sont donc très fiables pour les matériaux sensibles.

Le transfert de chaleur dans les fours à moufle combine le rayonnement et la convection. Le rayonnement fournit de l'énergie directement, comme la lumière du soleil. La convection fait circuler l'air et distribue la chaleur de manière uniforme. Cette combinaison crée une uniformité de température supérieure à celle des fours électriques ordinaires. D'après mon expérience, cela réduit les points chauds dans les échantillons et permet d'éviter les expériences ratées. Un chauffage inégal peut laisser la moitié d'un lot de céramique parfaitement frittée, tandis que l'autre moitié est sous-dimensionnée - un vrai problème évité.

Plages de température des fours à moufle et comparaisons des éléments chauffants (1100°C à 1800°C)

Les fours à moufle atteignent une température de 1100°C à 1800°C, les performances étant liées à l'élément chauffant. Un choix judicieux permet d'éviter les surchauffes et de garantir des températures correctes. Voici les trois principaux types de fours.

Fours à moufle pour fils de résistance (≤1200°C)

- Applications idéales: Analyse en laboratoire, calcination, séchage et recuit à basse température.

- Avantages: Abordable, de conception simple et facile à entretenir - parfait pour les utilisateurs soucieux de leur budget.

- Inconvénients: Durée de vie plus courte ; ne convient pas aux opérations prolongées à haute température.

- Aperçu de l'ingénierie: Les fils de résistance s'oxydent à haute température, formant un oxyde isolant qui augmente la résistance et réduit l'efficacité. Contrôler les taux de montée en puissance et assurer une bonne ventilation pour prolonger la durée de vie.

Fours à moufle à éléments chauffants SiC (1200-1600°C)

- Applications idéales: Frittage de céramiques, recuit de métaux et frittage de poudres.

- Avantages: Les éléments SiC offrent un chauffage rapide et une efficacité thermique élevée, atteignant rapidement les températures cibles afin d'économiser l'énergie.

- Inconvénients: La résistance modérée à l'oxydation nécessite des mesures de protection dans des conditions humides.

Par rapport aux fils de résistance, les éléments SiC offrent une durée de vie plus longue et une réponse thermique plus rapide pour des performances plus fiables.

| Paramètres | Four à fil de résistance | Four SiC |

| Température maximale | ≤1200°C | ≤1600°C |

| Vitesse de montée en puissance | Lenteur | Rapide |

| Durée de vie | Court | Moyen |

| Coût | Faible | Moyen |

Conseil de pro: Pour les processus continus à haute température, les éléments chauffants SiC offrent la stabilité et les économies dont vous avez besoin.

CVSIC SIC Élément chauffant Muffle Ventes de fourneaux

Élément chauffant MoSi2 Fours à moufle (1700-1800°C)

- Applications idéales: Expériences sur les céramiques à haute température, la fusion du verre et la recherche sur les matériaux avancés dans les instituts.

- Avantages: Résistance exceptionnelle à l'oxydation pour un fonctionnement ininterrompu dans des conditions de chaleur extrême.

- Inconvénients: Coût initial plus élevé, la fragilité du matériau exigeant une manipulation soigneuse lors de l'installation.

À haute température, la surface des Disiliciure de molybdène Éléments chauffants forme un film protecteur dense de SiO₂ qui bloque efficacement toute oxydation supplémentaire, ce qui permet un fonctionnement fiable à long terme dans des conditions de chaleur extrême. Au-delà de 1600°C, le MoSi₂ présente la plus faible dégradation des performances, ce qui en fait un choix de premier ordre pour les applications de recherche exigeantes.

| Élément chauffant | Température maximale | Durée de vie (heures) | Temps de réponse thermique (jusqu'à 1200°C) |

| Fil de résistance | ≤1200°C | 500-1000 | Lent (30-60 min) |

| SiC | 1200-1600°C | 2000-5000 | Rapide (10-30 min) |

| MoSi₂ | 1700-1800°C | 3000-8000 | Moyen (15-40 min) |

Comme le montre le tableau, le SiC offre le meilleur équilibre entre performances et valeur pour les températures moyennes - un critère de référence sur lequel je m'appuie lorsque je guide mes clients dans leurs choix.

Guide de sélection du volume (1L-1000L)

Le volume de la chambre a un impact direct sur la capacité de chargement. Il vaut donc la peine de faire les bons choix : une mauvaise adaptation peut entraîner un gaspillage d'espace ou une surcharge des échantillons. En m'appuyant sur des années d'expérience pratique, je vais décomposer cette question en trois catégories pratiques.

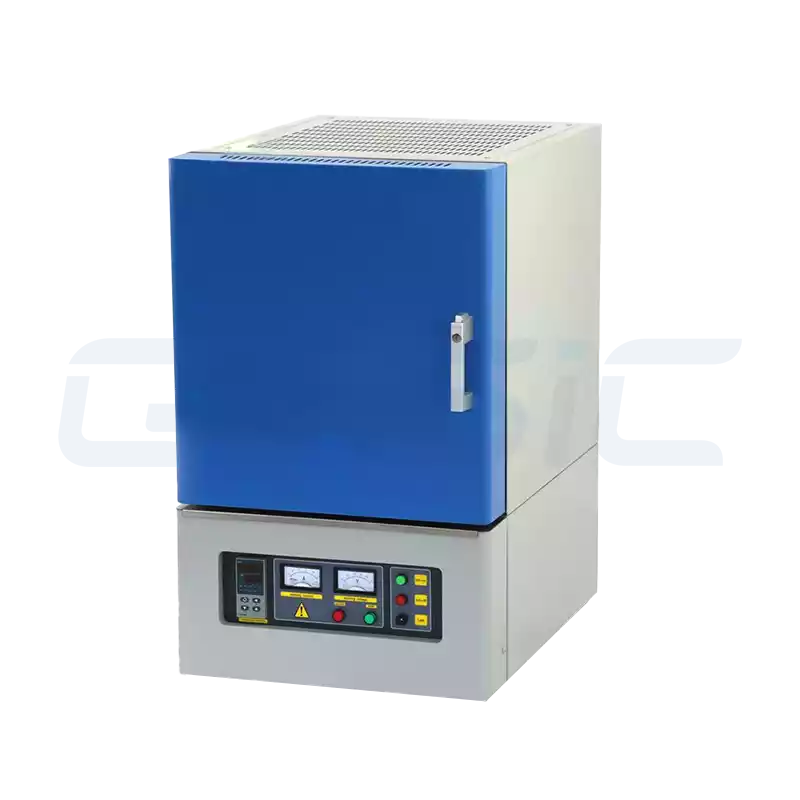

1-10L : Fours compacts

- Applications typiques: Laboratoires et centres d'analyse.

- Principaux avantages: Chauffage rapide, conception peu encombrante, idéal pour les flux d'échantillons uniques.

Pour le dimensionnement, utilisez la référence de volume d'échantillon ci-dessous pour adapter la capacité de la chambre à vos besoins :

| Type d'échantillon | Volume recommandé |

| Petites céramiques | 1-3L |

| Échantillons de métal | 3-5L |

| Cendres chimiques | 5-10L |

10-200L : Fours de taille moyenne

- Applications typiques: Des lignes de production pilotes et des centres de recherche et développement sur les matériaux, pour un équilibre intelligent entre précision et rendement.

- Principaux avantages: Capacité équilibrée pour une validation efficace des processus ou des essais en petits lots.

Les modèles compacts sont considérés comme une boîte à outils portable, pratique pour les travaux de précision, tandis que les modèles de taille moyenne ressemblent à un réfrigérateur compact, offrant beaucoup plus d'espace pour des essais à plus grande échelle sans sacrifier le contrôle.

200-1000L : Fours à grande échelle

- Applications typiques: Lignes de production industrielle, installations de frittage par lots et de traitement thermique.

- Vue d'ensemble: Ces modèles privilégient une uniformité supérieure de la zone de température et une distribution précise de la chaleur pour des résultats constants sur de grands volumes.

Fours à moufle de laboratoire et fours à moufle industriels : Différences clés et guide de sélection

Les fours de laboratoire se distinguent par leur précision, tandis que les fours industriels offrent un rendement élevé. Cette comparaison rapide vous aidera à faire votre choix :

| Aspect | Four de laboratoire | Four industriel |

| Élément chauffant | Fil de résistance / SiC | SiC / MoSi₂ |

| Système de contrôle | PID de base | Automatisation PLC |

| Conception de l'armoire | Établi | Vertical / au sol |

| Objectif principal | Précision | Capacité et durabilité |

À emporter: Choisissez des modèles de laboratoire si une précision et une répétabilité maximales sont essentielles pour la cohérence expérimentale. Choisissez des fours de qualité industrielle si vos activités exigent des performances robustes, une capacité à grande échelle et une durée de vie prolongée. Décidez en fonction du besoin principal : précision fine contre volume élevé et durabilité.

Applications des fours à moufle dans toutes les industries

Industrie de la céramique

Essentiel pour le frittage et la fusion des glaçures. Le profil de frittage influence profondément la densité du matériau - une rampe de température graduelle réduit la porosité, améliorant ainsi la résistance et la fiabilité globales.

Métaux et métallurgie

Les principaux procédés comprennent le recuit, le brasage et le traitement thermique. L'atmosphère protectrice (gaz inertes, par exemple) combinée à un contrôle multizone de la température limite efficacement l'oxydation, optimisant ainsi les propriétés métallurgiques.

Fabrication du verre

Essentiel pour le ramollissement et le formage. Le SiO₂ subit des transitions structurelles à des températures clés (par exemple, 573°C pour passer d'un quartz α à un quartz β), où un contrôle précis du four permet d'éviter les défauts tels que la fissuration.

Analyse chimique et R&D

Lors de l'incinération et de la préparation des échantillons, un contrôle précis de la température garantit des résultats reproductibles - une différence de 1°C peut fausser les résultats, c'est pourquoi la fiabilité est essentielle.

Comment choisir le bon modèle de four à moufle et la bonne plage de température ?

Inutile d'y réfléchir à deux fois : voici une liste de contrôle simple en cinq étapes (à imprimer et à cocher au fur et à mesure) :

- Définir votre application: S'agit-il d'une analyse, d'un frittage ou d'une fusion ?

- Définissez vos besoins en température: S'aligner sur les éléments (par exemple, ≤1200°C pour un fil de résistance).

- La taille pour la capacité: Adapter l'échelle au volume de l'échantillon.

- Contrôles de sélection: PID pour les bases ou PLC pour les avancées ?

- Facteur d'efficacité: Choisissez CVSIC pour des conceptions économes en énergie et à longue durée de vie.

Ce tableau de référence pratique vous permet de répondre à vos besoins :

| Application | Plage de température | Élément recommandé | Modèle CVSIC |

| Analyse en laboratoire | ≤1200°C | Fil de résistance | CVSIC 1200 Four à moufle compact |

| Frittage de céramique | 1200-1600°C | SiC | CVSIC 1700 Four à moufle |

| Fusion du verre | 1700-1800°C | MoSi₂ | CVSIC 1800 Four à moufle |

Services OEM/ODM et de personnalisation

Au-delà des modèles standard, CVSIC propose des partenariats OEM et ODM adaptables à vos spécifications.

- Services OEM: Adapter les logos, l'esthétique et l'emballage pour une intégration transparente de la marque.

- Services ODM: Affiner les structures des fours, les systèmes de contrôle et l'isolation en fonction de vos exigences.

Choisissez les matériaux de la chambre, l'orientation de la porte, les interfaces ou les configurations multizones.

FAQ

Combien de temps un four à moufle peut-il fonctionner en continu ?

La durée de fonctionnement dépend de l'élément chauffant : fil de résistance ~1000 heures, SiC ~2000 heures, MoSi₂ >3000 heures.

Le matériau de la chambre a-t-il une incidence sur l'efficacité du chauffage ?

Les revêtements en alumine de haute pureté augmentent l'uniformité et la résistance aux chocs thermiques.

Peut-il fonctionner dans une atmosphère inerte ?

Les modèles standard utilisent de l'air ; une configuration à gaz inerte est disponible sur demande.

Quelle est la différence entre les systèmes de contrôle des fours de laboratoire et des fours industriels ?

Laboratoire : PID pour le réglage. Industriel : PLC pour l'automatisation et le contrôle des données.

Pouvez-vous adapter des tailles ou des températures personnalisées ?

Nous offrons une personnalisation complète des volumes de 1L à 1000L et des températures de 1100°C à 1800°C.