Le choix d'un four à moufle dépend principalement de l'élément chauffant, qui influe sur la température maximale, la longévité, l'efficacité et les résultats.

Les matériaux de chauffage les plus courants dans les fours à moufle sont les suivants :

- Fil de résistance (alliages FeCrAl ou NiCr)

- Éléments en carbure de silicium (SiC)

- Éléments en disiliciure de molybdène (MoSi₂)

Ces matériaux déterminent les limites de fonctionnement, les taux de rampe, la durabilité et la maintenance. CVSIC fournit la plage de température de fonctionnement optimale pour les différents éléments chauffants tout en tenant compte de leur durée de vie, maximisant ainsi votre efficacité.

Bien que chaque élément chauffant puisse supporter des températures plus élevées, cela accélère les dommages et n'est pas la solution optimale. Par exemple, les éléments chauffants SiC de CVSIC peuvent atteindre les températures suivantes jusqu'à 1620°C, mais nous recommandons de ne les utiliser qu'entre 1400 et 1550°C.. Pour les exigences de température plus élevées, les éléments chauffants Mosi2 offrent un meilleur rapport coût-efficacité.

Fil de résistance : Le choix fiable pour des températures allant jusqu'à 1100°C

Caractéristiques principales :

- Matériau: Alliages Fe-Cr-Al ou Ni-Cr

- Température maximale: 1100°C

- Coût: Faible

- Contrôle: Excellente stabilité pour les courses prolongées

Applications idéales :

Analyse des cendres en laboratoire, séchage des poudres, recuit à basse température et dégazage du verre.

Le pour et le contre :

- Abordable et facile à entretenir

- Distribution uniforme de la chaleur

- Susceptible de s'oxyder à des températures élevées, ce qui réduit la durée de vie du produit

- Mal adapté aux cycles rapides ou aux demandes de chaleur élevée

Éléments SiC : Une centrale polyvalente pour 1400-1550°C

Caractéristiques principales :

- Matériau: Carbure de silicium (SiC)

- Température maximale: 1625°C

- Profil de résistance: Augmente progressivement au fil du temps

CVSIC SiC Heating Elements for Sale (Éléments chauffants CVSIC SiC) à vendre

Applications idéales :

Frittage de la céramique, traitement thermique des métaux, scellement du verre et recuit des matériaux.

Le pour et le contre :

- Montée en puissance rapide avec une forte résistance à l'oxydation et aux chocs thermiques

- Coût équilibré et intervalles de service prolongés

- Nécessite un réétalonnage électrique périodique en raison de la dérive de la résistance

- Évite les cycles d'alimentation fréquents

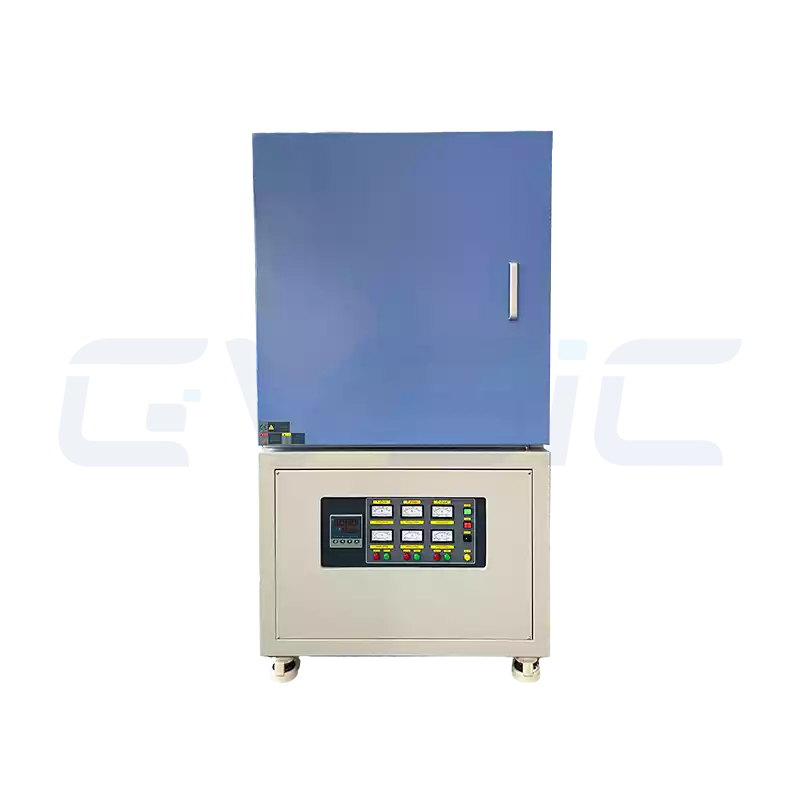

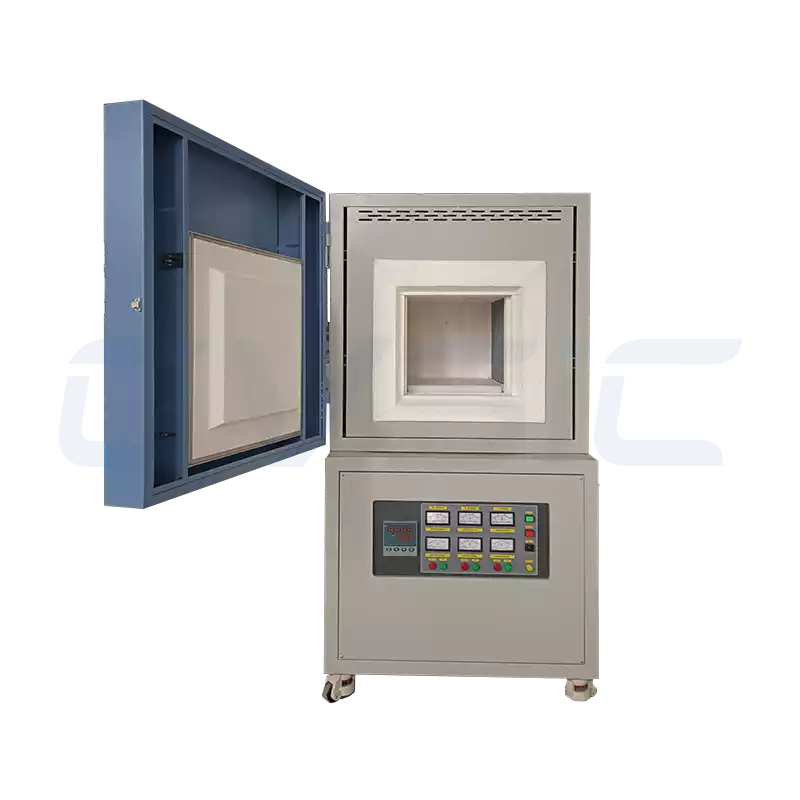

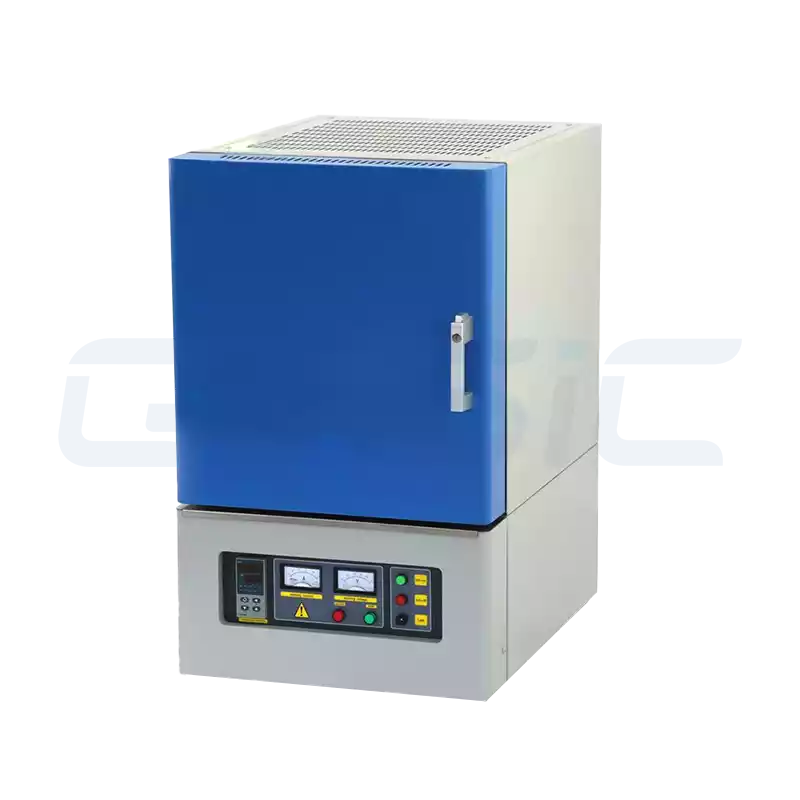

Modèles présentés :

CVSIC Four à moufle série 1400°C.

Éléments MoSi2 : Option Elite pour les températures extrêmes de 1700-1800°C

Caractéristiques principales :

- Matériau: Disiliciure de molybdène (MoSi₂)

- Température maximale: 1850°C

- Autoprotection: Développe une couche de passivation SiO₂ dense

CVSIC Mosi2 Heating Elements for Sale

Applications idéales :

Frittage de céramiques d'alumine et de zircone, céramiques électroniques, recherche et développement de matériaux fonctionnels, broyage de poudres métalliques, trempe à haute température.

Le pour et le contre :

- Stabilité durable au-delà de 1700°C

- Résistance supérieure à l'oxydation et aux chocs avec des temps de réponse rapides

- Prix élevé et exigences strictes en matière d'étanchéité de la chambre et de compatibilité énergétique

Pour mettre en évidence les distinctions, le tableau comparatif montre que le MoSi₂ excelle en matière de température de pointe et de durabilité, que le SiC domine en matière de vitesse de rampe et que le fil de résistance offre une économie imbattable.

Fours à moufle à haute température

Éléments chauffants des fours à moufle : Comparaison en bref

| Type d'élément chauffant | Température maximale (°C) | Coût | Durée de vie | Vitesse de la rampe | Principaux avantages | Principaux inconvénients | Utilisations typiques |

| Fil de résistance | ≤1100 | Faible | Moyen | Moyen | Faible coût, entretien simple | Durée de vie courte, mauvaise tolérance à la chaleur élevée | Analyse en laboratoire, séchage, recuit |

| SiC | ≤1550 | Moyen | Moyenne-élevée | Rapide | Chauffage rapide, haute efficacité | Résistance limitée à l'oxydation | Céramique, métaux, frittage du verre |

| MoSi₂ | ≤1850 | Haut | Haut | Très rapide | Résistant à l'oxydation, durable, stable dans les conditions extrêmes | Coût élevé, nature fragile | Céramiques à haute température, métallurgie des poudres, matériaux fonctionnels |

Conseils pour la sélection de l'élément chauffant approprié

Adaptez votre choix à ces facteurs critiques :

Température requise :

- ≤1200°C : Choisissez le fil à résistance pour une fiabilité à moindre coût.

- 1200-1550°C : Le SiC offre une valeur optimale.

- 1600-1850°C : Le MoSi₂ est essentiel...Fours à moufle à 1800°C de CVSIC briller ici.

Matériaux et procédés :

- Cendres ou recuit : Le fil de résistance s'en charge sans effort.

- Frittage céramique ou traitement métallique : Le SiC donne l'avantage.

- Pour les céramiques à haute température ou la fusion du verre, le MoSi₂ est la solution.

Budget et maintenance :

- Budgets serrés : Modèles à fil de résistance.

- Investissement équilibré : Fours équipés de SiC.

- Performance de premier ordre : MoSi₂ avec personnalisation CVSIC.

En résumé : faire correspondre les éléments pour maximiser les résultats

Chaque type excelle dans son créneau : le fil de résistance pour l'économie, le SiC pour la puissance équilibrée et le MoSi₂ pour les défis liés à la chaleur élevée.

CVSIC fours à moufle fournissent un chauffage fiable et efficace à n'importe quelle température.

FAQ

Peut-on combiner des fils de résistance, des éléments SiC et MoSi₂ ?

Déconseillé - des profils thermiques et des réponses inadaptés peuvent entraîner un chauffage inégal ou une défaillance prématurée.

Quel est le meilleur rendement énergétique, SiC ou MoSi2 ?

Le MoSi2 l'emporte avec une efficacité supérieure et une réponse plus rapide à des températures équivalentes, bien que les coûts initiaux soient plus élevés.

Le MoSi2 peut-il remplacer le SiC ?

Oui, mais il est surdimensionné (et plus cher) pour les tâches à 1200-1400°C où le SiC suffit.

Le SiC peut-il supporter des expériences à 1700°C ?

Une exposition non prolongée déclenche une oxydation et une dégradation rapides.

Conseils pour prolonger la durée de vie de l'élément chauffant ?

Faire fonctionner l'appareil en dessous des limites nominales, minimiser les chocs thermiques dus à un réchauffement/refroidissement rapide et inspecter régulièrement l'isolation de la chambre.