Introdução: Porque é que o MIM exige fornos de desbobinagem específicos?

A moldagem por injeção de metal (MIM) é um processo de fabrico de alta precisão e elevada eficiência, amplamente utilizado na produção de componentes para telemóveis, peças de precisão para automóveis, dispositivos médicos e outras aplicações. Um passo crítico na MIM é desbastar, onde os aglutinantes utilizados no processo de injeção de pó metálico são cuidadosamente removidos.

A escolha de um forno de desbobinagem é fundamental. O forno correto garante a remoção completa do ligante, evitando problemas como fissuras ou deformações, salvaguardando, em última análise, o desempenho final do produto.

Como é que se seleciona o forno de desbobinagem perfeito para MIM? Este guia descreve os principais factores a considerar, permitindo-lhe obter um processo de desbobinagem eficiente e sem falhas.

Tipos de processos de rebobinagem

Os processos de desbaste de MIM incluem o desbaste térmico, catalítico e a vácuo, cada um deles adequado a aplicações específicas:

- Desbaste térmico: Aquece as peças a 200°C-550°C para decompor os aglutinantes, ideal para peças de média e baixa precisão. É económico, mas exige muito tempo.

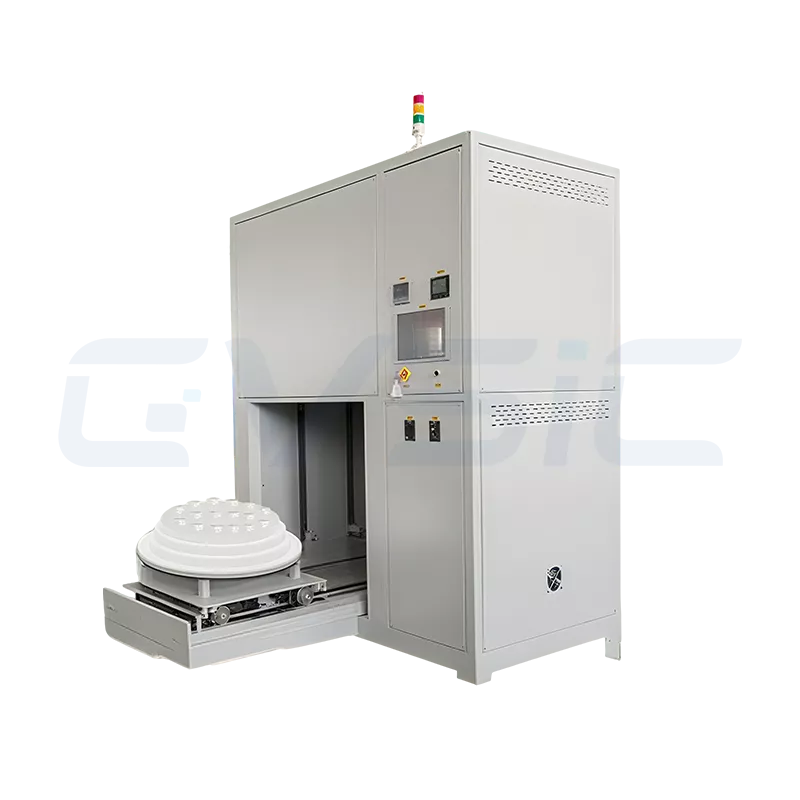

- Desencadernação catalítica: Utiliza catalisadores (por exemplo, ácido nítrico) a 150°C-250°C para um processamento rápido com o mínimo de resíduos, tornando-o ideal para componentes MIM de alta precisão.

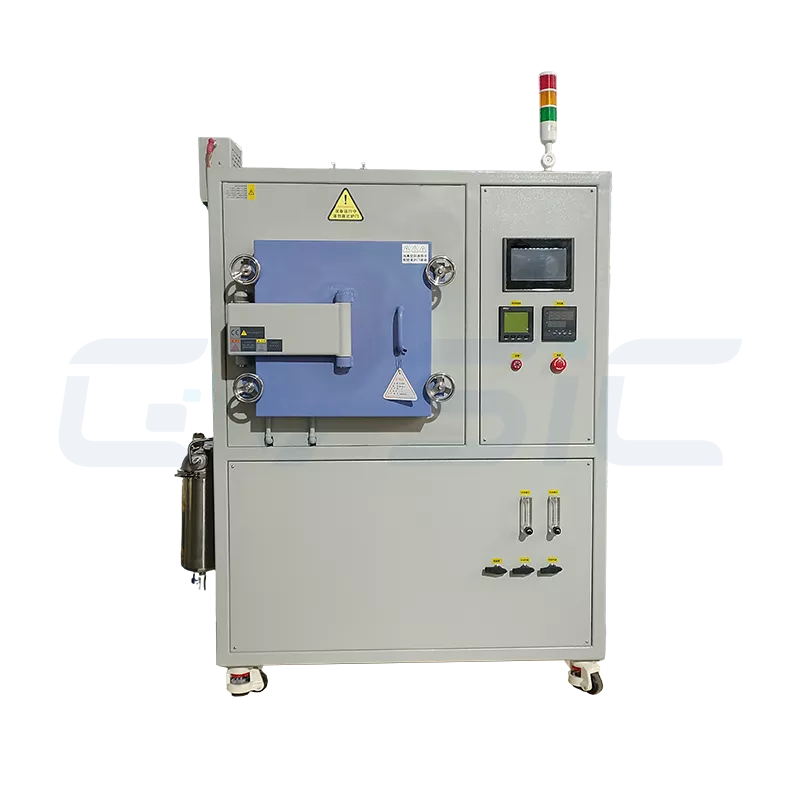

- Desbaste por vácuo: Aquece num ambiente de vácuo (200°C-600°C), obtendo um carbono residual ultra-baixo (<0,1%), o que o torna ideal para aplicações topo de gama, tais como médicas ou aeroespaciais.

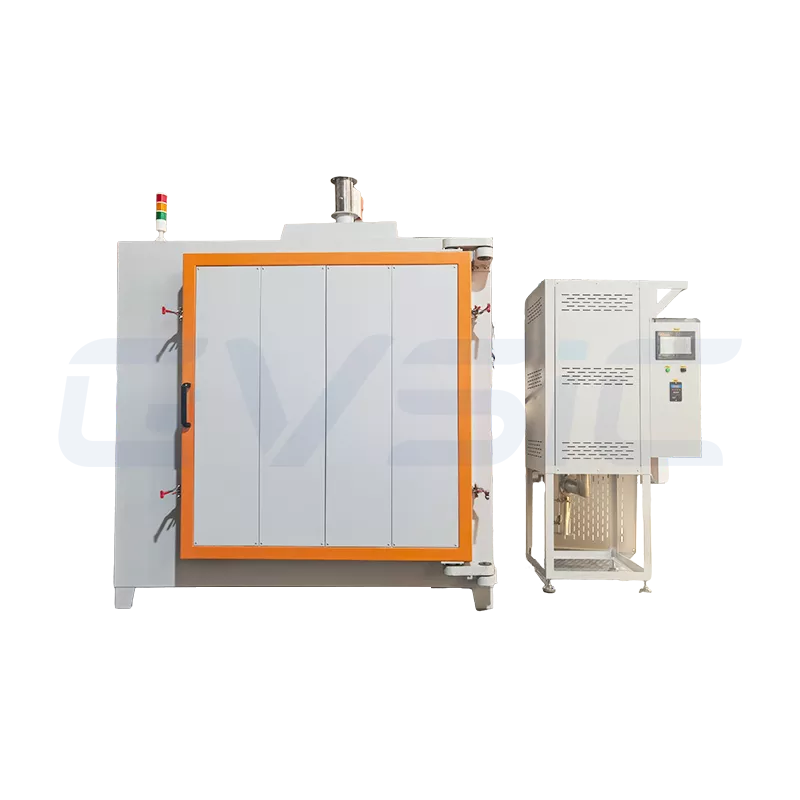

- Recomendação do CVSIC: Para peças de alta precisão, utilize fornos de desbaste catalítico ou a vácuo; o desbaste térmico é adequado para componentes padrão. Os nossos fornos multifuncionais permitem uma fácil mudança de processo para uma maior flexibilidade.

Controlo e uniformidade da temperatura

- Requisito: As peças MIM têm frequentemente geometrias complexas, necessitando de um controlo preciso da temperatura (±1°C) e de um aquecimento uniforme para evitar fissuras induzidas por tensões térmicas.

- Considerações fundamentais: Optar por um forno equipado com múltiplos termopares e controlo inteligente da temperatura. Os fornos CVSIC utilizam um controlo PID avançado, assegurando temperaturas estáveis (até ±0,5°C de desvios), o que reduz as taxas de refugo e melhora o rendimento das peças complexas.

Controlo da atmosfera ou do vácuo

Requisito: Os materiais MIM, como o aço inoxidável ou as ligas de titânio, são propensos à oxidação e requerem gases inertes de proteção (por exemplo, azoto, árgon) ou um ambiente de vácuo.

Considerações fundamentais:

- Fornos de desbaste atmosférico: Exigem sistemas automatizados de controlo do fluxo e de tratamento dos gases de escape para manter a pureza do gás.

- Fornos de desbobinagem a vácuo: Deve atingir níveis de vácuo inferiores a 10-² Pa para evitar fugas.

Vantagem CVSIC: Os nossos fornos atmosféricos possuem medidores de fluxo precisos que reduzem o consumo de gás em 15%, resultando em custos operacionais mais baixos. Os nossos fornos de vácuo dispõem de deteção de fugas por espetrometria de massa de hélio, simplificando a manutenção e assegurando a fiabilidade a longo prazo, minimizando assim o tempo de inatividade e as despesas de manutenção.

Obter fornos de desengorduramento personalizados da CVSIC

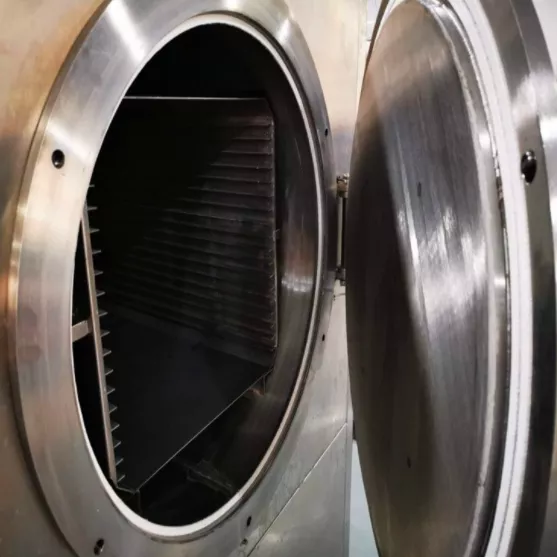

Capacidade de produção e dimensão da câmara do forno

- Requisito: O tamanho do forno deve estar de acordo com o volume de produção. Os pequenos lotes (<10 kg/lote) são adequados para fornos de laboratório (1-50L), enquanto os grandes lotes requerem fornos industriais (100L+).

- Considerações fundamentais: Os fornos contínuos são ideais para uma produção elevada, enquanto os fornos tipo caixa são adequados para pequenos lotes ou aplicações de I&D. Escolha um forno com um espaço de câmara adequadamente dimensionado para evitar desperdício de energia.

Factores adicionais a considerar

Segurança

- Requisito: Prevenir riscos como explosões, fugas ou emissões de gases perigosos.

- Recomendação: Fornos selecionados equipados com alarmes inteligentes e sistemas de tratamento de gases de escape. Os fornos CVSIC dispõem de várias medidas de segurança, incluindo cortes por excesso de temperatura e alertas de fuga de gás.

Consumo e custo de energia

- Requisito: O custo e a utilização de energia são igualmente importantes no planeamento da produção MIM.

- Recomendação: Optar por fornos energeticamente eficientes. O isolamento do CVSIC reduz o consumo de energia até 20%. Para os utilizadores que se preocupam com o orçamento, comece com uma pequena fornalha e actualize-a quando necessário.

Apoio pós-venda

- Requisito: A complexidade dos processos MIM exige um apoio técnico sólido.

- Vantagem CVSIC: Fornecemos testes de processo gratuitos, orientação de instalação no local e diagnósticos remotos. Os clientes relatam consistentemente que o nosso apoio é como ter um engenheiro dedicado à disposição, acelerando a resolução de problemas e maximizando o tempo de atividade do equipamento.

Três passos simples para escolher o seu forno

- Defina as suas necessidades: Especifique os seus materiais (por exemplo, aço inoxidável, ligas de titânio), volume de produção (produção diária em kg) e requisitos de precisão.

- Corresponder o processo ao tipo de forno: Selecione fornos de desbaste catalíticos ou de vácuo para necessidades de alta precisão, ou fornos de atmosfera contínua para produção de grandes volumes.

- Consultar os nossos especialistas: Contacte a CVSIC com os parâmetros do seu processo e nós forneceremos um plano de seleção personalizado sem qualquer custo.

Conclusão: Seleção do forno de desbobinagem adequado para MIM

A seleção de um forno de desbaste para MIM implica a avaliação de o processo, a atmosfera, o controlo do vácuo, a eficácia e a segurança. Cada decisão tem impacto na qualidade do produto e nas operações, por isso adapte a sua escolha às suas necessidades.

O CVSIC oferece soluções especializadas para fornos de desbaste para ambos I&D em pequenos lotes e produção em grande escala. A nossa equipa de especialistas fornece configurações de equipamento optimizadas e apoio técnico contínuo, assegurando-lhe uma qualidade de produto consistente e eficiência operacional. Contacte-nos hoje para receber aconselhamento personalizado ou discutir os seus requisitos específicos.