Com mais de 20 anos de experiência em aplicações industriais de alta temperatura, compreendo o papel crucial que os gases de proteção desempenham nos fornos atmosféricos. Actuando como "guardiões invisíveis", determinam a qualidade da peça e a eficácia do processo. Os clientes perguntam frequentemente: "Hidrogénio, azoto ou árgon - qual devo escolher?" Embora pareça simples, esta decisão depende das necessidades específicas do processo. CVSIC fornece uma análise concisa destes três gases de proteção para o ajudar a encontrar a melhor solução.

Porquê utilizar gases de proteção?

Em fornos de alta temperatura, os gases de proteção evitam a oxidação e reacções indesejadas, mantendo assim a qualidade da peça de trabalho. Por exemplo, os pós metálicos oxidam facilmente no ar, enquanto as cerâmicas necessitam de um ambiente inerte para a formação de cristais. Os gases de proteção actuam como um "fato protetor", permitindo condições ideais a altas temperaturas.

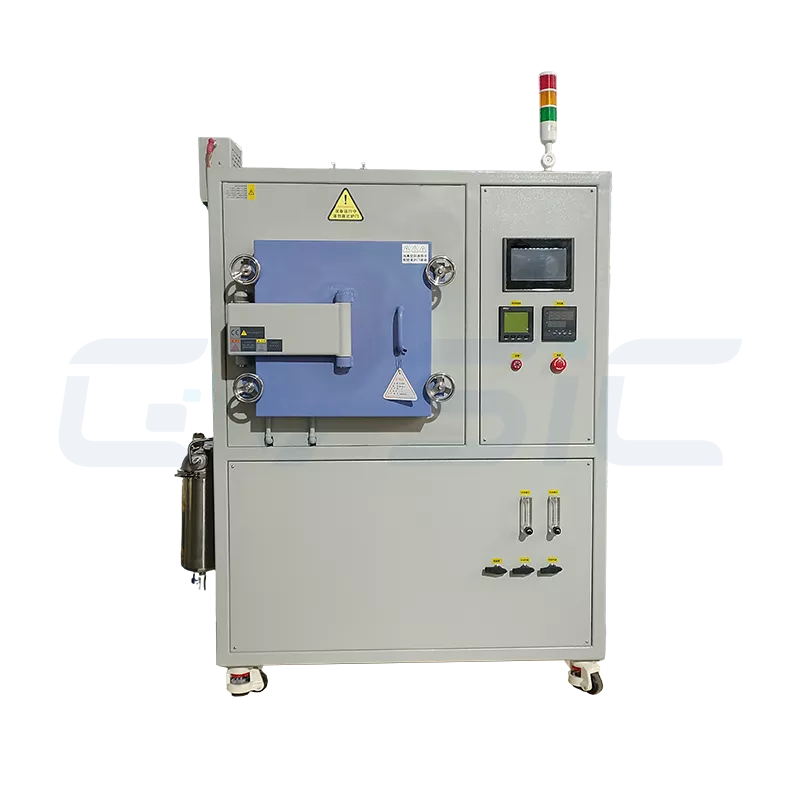

Fornos atmosféricos CVSIC utilizam sistemas avançados de controlo de gás que suportam a comutação de vários gases e ajustes precisos de rácio, permitindo-lhes adaptar-se a requisitos complexos. Em seguida, analisaremos as caraterísticas do hidrogénio, azoto e árgon para o ajudar a encontrar a opção mais adequada.

Hidrogénio (H₂): Altamente redutor, requer um manuseamento cuidadoso

Caraterísticas:

O hidrogénio é um gás redutor altamente eficaz que remove os óxidos superficiais das peças de trabalho, tornando-o adequado para processos que requerem uma forte redução. A sua elevada condutividade térmica permite uma distribuição uniforme do calor. A principal limitação é a sua extrema inflamabilidade, que exige controlos de segurança rigorosos.

Vantagens

- Forte poder redutor: Evita fundamentalmente a oxidação do metal, destacando-se na metalurgia do pó (por exemplo, sinterização de peças) e no tratamento térmico de metais (por exemplo, processos de recozimento) para proteger as peças de trabalho da corrosão pelo oxigénio.

- Propriedades melhoradas do material: Melhora o acabamento da superfície e a resistência mecânica no processamento de determinadas ligas, proporcionando uma qualidade superior do produto acabado.

- Custo relativamente baixo: Em comparação com os gases de primeira qualidade, como o árgon, o hidrogénio oferece menores despesas de aquisição.

Desvantagens

- Riscos de segurança: A inflamabilidade do hidrogénio exige sistemas de segurança abrangentes, incluindo detectores de fugas e válvulas de fecho automático.

- Requisitos rigorosos em termos de equipamento: Os sistemas de vedação do forno e de controlo do gás devem ser estáveis e fiáveis. As fugas não só perturbam os processos, como também podem provocar incidentes de segurança.

Aplicações

- Metalurgia do pó: Sinterização a alta temperatura de carbonetos cimentados e componentes de aço inoxidável, em que o hidrogénio evita a oxidação para garantir a resistência e a precisão das peças.

- Tratamento térmico de metais: Processos de recozimento para ligas de cobre ou de titânio, com base no ambiente redutor do hidrogénio para evitar a formação de camadas superficiais de óxido.

- Materiais especiais: Preparação de materiais magnéticos que requerem atmosferas redutoras, onde o hidrogénio proporciona um ambiente de síntese ideal para garantir os padrões de desempenho.

Sugestão CVSIC

Tendo em mente as necessidades de manuseamento do hidrogénio, os nossos fornos utilizam medidas de segurança em camadas, incluindo monitorização em tempo real e sistemas de alívio de emergência. Também oferecemos um controlo preciso do fluxo para uma redução ideal.

Nitrogénio (N₂): A "solução para todos os fins" com boa relação custo-benefício

Caraterísticas:

O azoto é o gás inerte mais económico, altamente estável e raramente reativo, o que o torna amplamente útil em processos que não requerem atmosferas redutoras.

Vantagens:

- Baixo custo: O nitrogénio está amplamente disponível e é significativamente mais barato do que gases inertes comparáveis, como o árgon, o que o torna ideal para o controlo de custos em produções de grande escala e de grande volume.

- Elevada segurança: Sendo um gás não inflamável, o nitrogénio não apresenta riscos de incêndio ou explosão durante o armazenamento, transporte ou utilização, reduzindo consideravelmente os riscos de segurança operacional.

- Versatilidade: Os processos que não dependem de reacções químicas específicas podem geralmente utilizar o azoto, demonstrando uma adaptabilidade estável desde o processamento industrial básico até ao fabrico de precisão.

Desvantagens:

- Inércia limitada: Em ambientes de temperatura extremamente elevada ou quando interage com materiais específicos (por exemplo, ligas de titânio), o nitrogénio pode sofrer reacções vestigiais com peças de trabalho, afectando potencialmente as propriedades críticas do produto, como a resistência mecânica e a pureza.

- Requisitos de pureza: O azoto de baixa pureza pode conter vestígios de oxigénio que comprometem a eficácia da proteção.

Aplicações:

- Sinterização de cerâmica: Evita eficazmente a oxidação de peças em bruto de cerâmica durante os processos de sinterização de materiais como a alumina e o nitreto de silício.

- Tratamento térmico de metais: Suprime a oxidação e a descoloração da superfície em processos críticos, como o recozimento ou a têmpera de aço inoxidável.

- Investigação laboratorial: Adequado para experiências de pequena escala sensíveis ao custo (por exemplo, síntese de materiais, preservação de amostras).

Sugestão CVSIC:

Os nossos fornos oferecem azoto estável e de elevada pureza e purificação de gás para manter a pureza ambiental. Adaptamos o fluxo de azoto ao seu processo para otimizar os custos e a eficiência.

Árgon (Ar): A melhor escolha para gases inertes de alta qualidade

Caraterísticas:

O árgon é o gás inerte mais estável, raramente reagindo, e é adequado para processos que requerem atmosferas muito puras. O seu custo limita-o a utilizações de primeira qualidade.

Vantagens:

- Inércia ultra-elevada: Ideal para materiais sensíveis ao oxigénio ou ao azoto, tais como ligas de titânio e materiais semicondutores.

- Estabilidade excecional: Mantém a estabilidade a temperaturas ultra-altas (>1600°C), cumprindo os exigentes requisitos de processo no sector aeroespacial e de fabrico topo de gama.

- Limpeza superior: A elevada pureza inerente do árgon minimiza a contaminação das peças por impurezas.

Desvantagens:

- Custo elevado: As despesas de aquisição e os requisitos de armazenamento excedem significativamente os do azoto e do hidrogénio.

- Baixa condutividade térmica: Em comparação com o hidrogénio, a eficiência de transferência de calor do árgon é inferior, o que pode afetar a uniformidade da temperatura nas câmaras do forno.

Aplicações:

- I&D de novos materiais: processos de preparação de grafeno, nanomateriais ou supercondutores de alta temperatura.

- Indústria de semicondutores: Processos essenciais como o recozimento de bolachas de silício ou o crescimento de cristais.

- Processamento de metais de alta qualidade: Tratamento térmico de metais de elevado desempenho, tais como ligas de titânio e ligas à base de níquel.

Sugestão CVSIC:

Optimizámos as nossas câmaras de forno para árgon, de modo a manter uma temperatura e atmosfera uniformes. Os sistemas de recuperação de gás ajudam a reduzir os custos globais.

Como selecionar o gás de proteção correto?

Ao escolher um gás de proteção, siga estes passos chave para maior clareza e eficácia:

- Definir sensibilidade do material: A sua peça de trabalho é reactiva ao oxigénio ou ao azoto? Por exemplo, as ligas de titânio exigem árgon, enquanto o aço inoxidável pode frequentemente utilizar azoto.

- Identificar os objectivos do processo: Escolher o hidrogénio se for necessária uma atmosfera redutora (por exemplo, para desoxidação). Utilizar azoto ou árgon quando o objetivo principal for uma atmosfera inerte.

- Avaliar as limitações orçamentais: O azoto é a opção mais económica, o árgon é a opção premium e o hidrogénio situa-se entre estas duas opções - tendo em conta os custos adicionais do equipamento de segurança para o hidrogénio.

- Avaliar os requisitos de segurança: O hidrogénio exige as normas de segurança mais rigorosas, enquanto o azoto e o árgon apresentam menos riscos operacionais.

- Escala de produção de correspondência: Para a produção em grande escala, dê prioridade ao azoto para uma maior eficiência de custos. Opte pelo árgon em aplicações mais pequenas e especializadas para garantir a máxima pureza.

Os nossos engenheiros criam soluções de gás personalizadas, adaptadas às suas necessidades específicas. Os nossos fornos permitem um controlo preciso de hidrogénio, azoto ou árgon.

Porquê escolher os fornos de atmosfera CVSIC?

A CVSIC compreende que os gases de proteção são vitais para o seu processo. Desde a conceção à produção, satisfazemos os seus requisitos exactos. Os nossos fornos satisfazem as necessidades de hidrogénio, azoto ou árgon e são totalmente personalizados, ajudando a otimizar o processo, o custo e a eficiência.

Ainda tem dúvidas sobre a seleção do gás de proteção adequado? Contacte a equipa de engenharia da CVSIC! Conceberemos a solução ideal de forno de atmosfera adaptada às suas necessidades, tornando a sua produção mais eficiente e sem preocupações.

FAQ

O hidrogénio é seguro em fornos atmosféricos?

Embora o hidrogénio seja inflamável, os fornos CVSIC incorporam várias protecções de segurança - incluindo deteção de fugas de gás, válvulas de corte automáticas e dispositivos de alívio de pressão - para garantir um funcionamento seguro.

O azoto e o árgon podem ser misturados?

Sim, mas são essenciais rácios de mistura precisos baseados nos requisitos do processo. Os fornos CVSIC possuem um controlo de mistura multigás que ajusta dinamicamente as proporções de gás em tempo real, adaptando-se perfeitamente a processos complexos que requerem atmosferas mistas.

Porque é que o árgon é mais caro do que o azoto?

O árgon oferece uma estabilidade química superior, mas os seus custos de produção e purificação são mais elevados, o que o torna uma escolha ideal para aplicações que exigem uma pureza atmosférica extrema.

Como posso reduzir os custos de utilização do gás de proteção?

Optar por gases económicos (como o azoto) ou otimizar o controlo do fluxo de gás. Os fornos atmosféricos CVSIC possuem um sistema eficiente de gestão de gás que ajusta automaticamente os caudais de acordo com as fases do processo, reduzindo assim significativamente o consumo de gás.

E se o meu processo exigir gases especiais?

Não se preocupe! A CVSIC suporta projectos de fornos atmosféricos personalizados compatíveis com vários gases de proteção e atmosferas mistas. Contacte-nos para discutir os seus requisitos específicos e garantir que o seu equipamento corresponde exatamente às necessidades do seu processo!