Bei der Prüfung von Hochtemperaturwerkstoffen oder der industriellen Wärmebehandlung stellen sich CVSIC-Ingenieure oft die Frage: ”Soll ich einen 1400°C-Muffelofen oder einen 1700°C-Ofen verwenden?”

Der Unterschied von 300°C mag auf den ersten Blick bescheiden erscheinen, aber dieser Unterschied führt zu tiefgreifenden Unterschieden bei den Heizelementen, der Isolierung, den Verarbeitungsmöglichkeiten und den Kostenstrukturen, die deutlich werden, wenn Sie die einzelnen Modelle im Detail vergleichen.

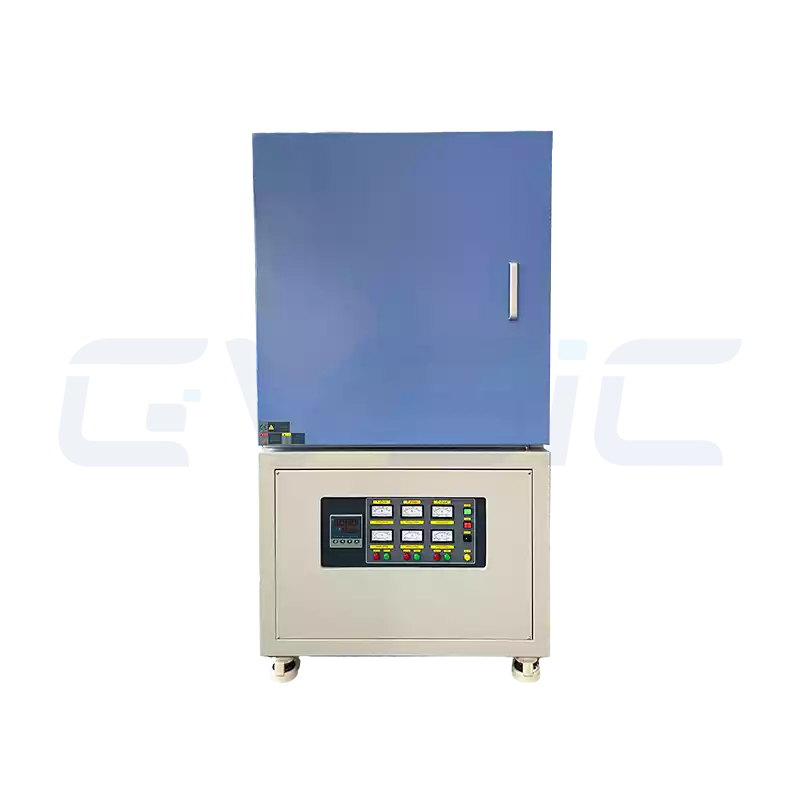

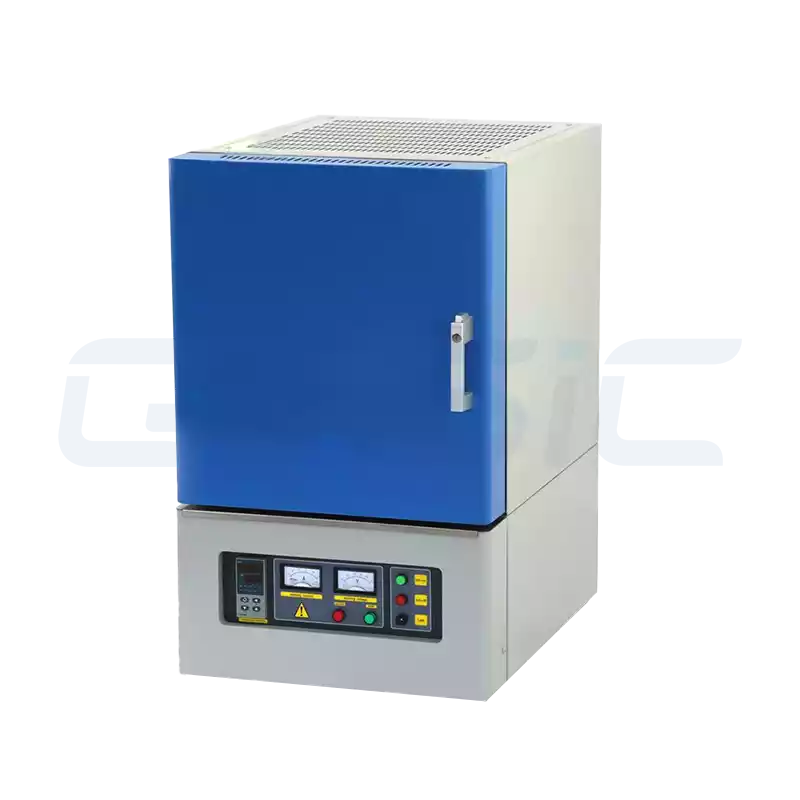

Wir nehmen beide Modelle unter die Lupe, um Ihnen bei der Wahl Ihres idealen “Hochtemperatur-Verbündeten” zu helfen. Bei CVSIC legen wir großen Wert auf Präzisionsarbeit und ein nahtloses Benutzererlebnis.

Kernunterschiede: 1400°C vs. 1700°C Muffelöfen

Diese Öfen unterscheiden sich in den Heizelementen, den Temperaturmöglichkeiten, der Materialkompatibilität, den Anwendungen und der Wartung. Hier ist eine Gegenüberstellung, die sich auf das Fachwissen von CVSIC stützt und auf Ihre Herausforderungen eingeht.

Heizelemente: SiC vs. MoSi2

- 1400°C Muffelofen: Verlässt sich auf Siliziumkarbid (SiC)-Elemente für schnelles Hochfahren und hohe Effizienz im Bereich von 1200-1400°C. Ideal für Arbeiten bei mittleren bis hohen Temperaturen, obwohl die Oxidation bei anhaltender Hitze oder Feuchtigkeit die Lebensdauer auf 2000-5000 Stunden begrenzen kann.

- 1700°C Muffelofen: Beschäftigt Molybdändisilicid (MoSi₂) Elemente mit überragender Oxidationsbeständigkeit für gleichbleibende Leistung bei 1600-1700°C und darüber hinaus. Rechnen Sie mit einer Lebensdauer von 3000-8000 Stunden, aber seien Sie vorsichtig, da das Material bei der Einrichtung und Wartung spröde wird.

Einsicht: SiC bildet unter Hitze eine SiO₂-Schutzschicht, doch bei längerer Einwirkung kann die Widerstandsfähigkeit abnehmen. Die MoSi₂-Schicht hält besser stand und ist auch unter extremen Bedingungen hervorragend.

Schnellvergleichstabelle

| Aspekt | 1400°C Muffelofen | 1700°C Muffelofen |

| Heizelement | Siliziumkarbid (SiC) | Molybdändisilicid (MoSi₂) |

| Max. Betriebstemperatur | ≤1400°C (anhaltend ≤1350°C) | ≤1700°C (anhaltend ≤1650°C) |

| Hauptmerkmale | Erschwinglich, einfacher Aufbau, schnelles Aufheizen | Hohe Temperaturstabilität, lange Lebensdauer, hohe Oxidationsbeständigkeit |

| Ideale Anwendungen | Keramik, Glas, Pulvermetallurgie vor dem Sintern | Hochreine Keramiken, Oxid-Sintern, Kristallwachstum |

Kammermaterialien: Leichte Keramik vs. hochreine Aluminiumoxidfasern

Extreme Hitze erfordert mehr als nur robuste Elemente - sie verlangt nach Kammern mit maßgeschneiderter thermischer Stabilität, Stoßfestigkeit und Isolierung.

| Aspekt | 1400°C Kammer | 1700°C Kammer |

| Material | Hoch-Aluminiumoxid-Faser + SiC-Platte | Hochreine Aluminiumoxid- oder Mullitfasern |

| Max Temp Grenze | 1450°C | 1800°C |

| Wärmeleitfähigkeit | Mäßig | Niedriger (Bessere Energie-Effizienz) |

| Resistenz gegen thermische Schocks | Gut | Ausgezeichnet |

Die Auskleidung des 1700°C-Modells mit Aluminiumoxidfasern bietet eine verbesserte Reflektivität und Korrosionsbeständigkeit und gewährleistet strukturelle Integrität bei hitzebeständiger Verformung oder Degradation.

Temperaturbereiche und Anwendungen

1400°C Muffelofen

Wichtige Experimente: Keramisches Sintern, Glühen von Metallen, Pulvermetallurgie und Kalzinierung von Katalysatoren. Gut geeignet für mittlere Anforderungen, wie das Sintern von Aluminiumoxid (1300-1400°C) oder die Behandlung von Edelstahl.

- Kompatible Materialien: Mittel- bis niedrigschmelzende Keramiken (z.B. Aluminiumoxid, Zirkoniumdioxid), kohlenstoffarmer Stahl, Edelstahl, ausgewählte Verbundwerkstoffe.

- Stärken: Erledigt die meisten Aufgaben im Labor und in der Kleinindustrie zu einem ausgezeichneten Preis.

- Beschränkungen: Nicht geeignet für Hochtemperatur-Keramik (z.B. Kieselerde) oder Glasschmelzen (1600°C+ erforderlich).

1700°C Muffelofen

Wichtige Experimente: Hochtemperatursintern von Keramik, Glasschmelzen, Behandlung von Speziallegierungen und fortschrittliche Materialtests. Perfekt für modernste Forschung und Entwicklung oder Produktion, wie z.B. die Verdichtung von Zirkoniumdioxid oder die Glasformung.

- Kompatible Materialien: Hochschmelzende Keramiken (z.B. Zirkoniumdioxid, Siliziumnitrid), Glas, Titanlegierungen, Ultrahochtemperatur-Verbundwerkstoffe.

- Stärken: Ermöglicht extreme Hitzeprozesse mit Präzision für anspruchsvolle Forschung.

- Beschränkungen: Der Premium-Preis eignet sich am besten für gut ausgestattete Systeme mit strengen Temperaturvorgaben.

Benutzer-Tipp: Wenn Ihr Labor die Kosten minimieren muss, wählen Sie die 1400°C-Modelle von CVSIC. Für fortgeschrittene Forschung oder industrielle Prozesse sind die 1700°C-Modelle die bessere Wahl. Sie sind noch unsicher? Sehen Sie sich die Vergleichstabelle an oder kontaktieren Sie uns.

| Anwendungsbereich | 1400°C Muffelofen | 1700°C Muffelofen |

| Standard-Keramik-Vor-Sintern | Lebensfähig | Überlegen |

| Hochreines Aluminiumoxid/Zirkoniumdioxid-Sintern | Begrenzt | Empfohlen |

| Glasglühen/Glasurprüfung | Geeignet | Geeignet |

| Pulvermetallurgie/Legierungssintern | Anwendbar | Verbesserte Leistung bei hohen Temperaturen |

| Kristallmaterialien/Oxidforschung | Begrenzt | Spezialisiert |

| Forschungsinstitute/Labore | Standard-Einrichtung | Premium Experimentell |

Kontrollsysteme und Leistung

| Merkmal | 1400°C | 1700°C |

| Temperaturkontrolle | Intelligente PID | Smart PID + Fuzzy-Logik |

| Einheitlichkeit | ±5°C | ±3°C |

| Rampenrate | 10-20°C/min | 10-30°C/min |

| Energienutzung | Unter | Geringfügig höher |

| Lebensdauer & Pflege | Mäßiges Element Leben | Längere Lebensdauer, höhere Kosten |

CVSIC stattet beide mit hochwertigen importierten Modulen und Thermoelementen vom Typ K/S für dauerhafte Zuverlässigkeit aus.

Kosten und Wartung

| Aspekt | 1400°C Muffelofen | 1700°C Muffelofen |

| Anschaffungskosten | Budget-freundlich | Premium |

| Wartungskosten | Niedrig (Einfacher Elementtausch) | Höher (kostspielige Komponenten) |

| Nutzungsdauer | ~2-3 Jahre | ~3-5 Jahre |

| Ideale Benutzer | Lehrlabore, Materialprüfung | F&E-Institute, High-End-Fertigung, Sinteranlagen |

In wirtschaftlicher Hinsicht ist der 1400°C pragmatisch, in Bezug auf die Leistung ist der 1700°C unübertroffen. Ihre Wahl hängt von Ihren Zielen und Ihrem Budget ab.

Auswahlrahmen: 1400°C oder 1700°C?

Die richtige Wahl ist eine Frage Ihrer Prioritäten. Hier finden Sie eine kurze Entscheidungshilfe:

- Temp-Bedarf: 1200-1400°C? Gehen Sie 1400°C (SiC). Über 1500°C? Wählen Sie unbedingt 1700°C (MoSi₂).

- Material Typ: Mittel-niedrige Schmelzen bevorzugen 1400°C; hochschmelzende Keramiken oder Glas erfordern 1700°C.

- Budget: 1400°C ist eine gute Wahl für Start-ups oder Routinearbeiten; 1700°C eignet sich für fortgeschrittene Forschung und Entwicklung oder die Industrie.

- Wartung: 1400°C hält die Kosten niedrig; 1700°C erfordert die Aufsicht von Experten.

Zusammenfassung: Maßgeschneiderte Lösung für Hochtemperaturen

1400°C und 1700°C Muffelöfen erfüllen unterschiedliche Bedürfnisse, nicht besser oder schlechter.

CVSIC bietet 1100-1800°C Kastenöfen für Forschung, Werkstoffe, Metallurgie, Elektronik, Keramik und mehr, einschließlich OEM/ODM und kundenspezifische Optionen.

Wählen Sie CVSIC als Ihren informierten Partner für das Wärmemanagement.

FAQ

Kann ein 1700°C-Muffelofen einen 1400°C-Ofen ersetzen?

Ja, aber anhaltende Niedrigtemperaturläufe beschleunigen die Oxidation von MoSi₂, was auf lange Sicht ineffizient ist.

Kann ein 1400°C-Ofen vorübergehend auf 1500°C ansteigen?

Nicht ratsam. Bei Überlastung besteht die Gefahr, dass sich das SiC schnell zersetzt oder ausfällt.

Läuft das 1700°C-Modell schneller an?

Vergleichbare Raten, aber die Widerstandsfähigkeit von MoSi₂ unterstützt höhere Leistungsdichten für anspruchsvolle Profile.

Was ist energieeffizienter?

1400°C verbraucht insgesamt weniger Strom, aber die bessere Isolierung des 1700°C sorgt für eine bessere Effizienz bei längeren Hochtemperaturanwendungen.