Für viele Beschaffungsingenieure ist “Wie wählt man eine Keramikfaserplatte aus?”Das scheint eine einfache Frage zu sein, aber wenn Sie sich mit Ihrem Projekt befassen, werden Sie feststellen:

- Zwei Platten mit einer Nennleistung von 1260 °C können einen Preisunterschied von 40% aufweisen.

- Gleiche Dicke von 50 mm – einige zerfallen nach sechs Monaten zu Pulver, andere halten drei Jahre lang.

- Einige Platten brechen während der Installation leicht und verziehen sich unter Hitzeeinwirkung; andere bleiben stabil.

- Die angegebene “Dichte von 300 kg/m³” im Vergleich zur “tatsächlichen Dichte von nur 240 kg/m³” stellt eine erhebliche Diskrepanz dar.

- Wenn Sie die falsche Hochtemperaturplatte auswählen, können Probleme mit den Dichtungen Ihrer Ofentür oder den Flammenkontaktstellen auftreten.

Ich habe zahlreiche Probleme vor Ort beobachtet, die auf die falsche Wahl von Keramikfaserplatten zurückzuführen sind: herabfallende Ofenwände, ungleichmäßige Beheizung von Elektroöfen, steigende Energiekosten, einstürzende Dämmschichten ... Fast immer, weil die Verantwortlichen ’bei der Auswahl der Platten nicht alle Aspekte berücksichtigt haben“.”

Bei der Auswahl von Keramikfaserplatten geht es nicht nur darum, die technischen Daten zu überprüfen – sie haben einen direkten Einfluss darauf, ob Ihre Geräte stabil laufen, Kosten sparen und Probleme vermeiden.

Heute, von CVSIC, Wir behandeln die vier wichtigsten Aspekte, nach denen häufig gefragt wird: Dichte, Dicke, Hitzebeständigkeit und Festigkeit. Wir zeigen Ihnen, wie Sie diese in realistischen Szenarien abwägen können, um die für Sie geeignete Keramikfaserplatte auszuwählen.

Die vier wichtigsten Faktoren bei der Auswahl von Keramikfaserplatten

A Keramikfaserplatte ist im Wesentlichen ein “Hitzeschild” für hohe Temperaturen – es blockiert Hitze, absorbiert Vibrationen, schützt vor Korrosion und lässt sich leicht installieren.

Bei der Auswahl von Keramikfaserplatten sind vier wesentliche Aspekte zu berücksichtigen:

- Dichte: Beeinflusst das Gewicht und die Isolierung, bestimmt die Festigkeit, Lebensdauer und Abriebfestigkeit.

- Dicke: Legt die Isolierleistung und die strukturellen Anforderungen fest.

- Hitzebeständigkeit: 1050 °C / 1260 °C / 1400 °C / 1600 °C.

- Festigkeit und Verfahrenstyp: Nassgeformt / Vakuumgeformt / Verstärkt.

Diese sind nicht eigenständig – beispielsweise sind Platten mit hoher Dichte robust, jedoch schwer und eignen sich daher ideal für tragende Stellen; Platten mit niedriger Dichte sind leicht, jedoch weniger stabil, daher sollten sie mit dickeren Platten verstärkt werden.

Bei der Auswahl sollten Sie sich fragen: Wie hoch ist Ihre Umgebungstemperatur? Gibt es Vibrationen oder Korrosion? Gibt es Budget- und Platzbeschränkungen? Bitte beantworten Sie diese Fragen, um die unangenehme Situation zu vermeiden, dass Sie etwas gekauft haben, es jedoch nicht richtig verwenden.

Im Folgenden werde ich dies anhand meiner praktischen Erfahrungen und gängiger Anforderungen aus tatsächlichen Ingenieursberufen erläutern.

Auswahl der Dichte von Keramikfaserplatten: Der Schlüssel zu struktureller Festigkeit und Langlebigkeit

Gängige Dichten für Keramikfaserplatten auf dem Markt:

| Platinen-Dichte | Allgemeiner Bereich | Anwendbare Szenarien | Kommentare des Ingenieurs |

|---|---|---|---|

| 260–300 kg/m³ | Ordentlicher Vorstand | Trägerschicht, nichttragende Teile | Preisgünstig, jedoch nicht erosionsbeständig und anfällig für Pulverisierung. |

| 350–400 kg/m³ | Herkömmliche hochfeste Platte | Ofentür, Ofenwand, Heißluftkanal | Deutlich verbesserte Stabilität unter Arbeitsbedingungen, höchste Wirtschaftlichkeit |

| 450–500 kg/m³ | Extrem stabile Platte | Direkt den Flammen ausgesetzt, Düsenbereich, Oberflächen mit Flüssigerosion | Geeignet für Gebiete mit hohen Windgeschwindigkeiten und starken Temperaturschwankungen |

| Über 600 kg/m³ | Sonderausschuss | Vakuumofenvorrichtungen, Geräteauflageplatten | Hohe Festigkeit, jedoch kostspielig, für spezifische Anwendungen |

Warum ist die Dichte von Bedeutung?

Die Dichte bestimmt:

- Wenn die Festigkeit der Platte mechanischen Belastungen standhält

- Wenn die Widerstandsfähigkeit gegen Abrieb (durch Flammen, Wind) erhalten bleibt

- Wenn es sich bei hohen Temperaturen verbiegen oder durchbiegen könnte

- Wenn die Lebensdauer ein Jahr überschreitet

Professionelle Empfehlungen (CVSIC-Ingenieur):

- Keine Lasten, kein Direktfeuer: 300 kg/m³ sind ausreichend.

- Türen, Wände, Heizzonen: ≥350 kg/m³

- Gerade Flammenwirkung, Belüftungsöffnungen mit hohem Durchfluss: 450–500 kg/m³

- In beanspruchten Bereichen können Platten mit geringer Dichte unter Vibrationen auseinanderfallen.

- Bei 800 °C verlieren Platten mittlerer Dichte 5% weniger Wärme als Platten niedriger Dichte, weisen jedoch eine um 30% höhere Festigkeit auf.

- Erhöhung der Dichte um 100 kg/m³, Kosten steigen um ca. 15%

Die Dichte ist ein wichtiger Faktor für Einsparungen, daher sollten Sie stets die Bericht zur Dichtemessung beim Kauf.

Wie wählt man die Dicke einer Keramikfaserplatte aus?

Übliche Stärken: 20 mm / 25 mm / 30 mm / 40 mm / 50 mm / 60 mm / 75 mm / 100 mm

Die Dicke der Pickel wird anhand von drei Faktoren bestimmt:

Wärmeverlustbedarf bei Ihrer Zieltemperatur

Angenommen, die Ofentemperatur beträgt 1200 °C und die gewünschte Oberflächentemperatur liegt bei 60–80 °C – gängige Einstellungen:

- 30 mm Platte + 50 mm Decke → Leichtbauöfen

- 50 mm Platte + 50–100 mm Decke → Industrielle Ausführungen

- 75–100 mm Platte (geschichtet) → Wärmebehandlung oder Elektroöfen

Platzbeschränkungen

Viele Elektroöfen sind häufig sehr beengt, daher:

- 25-mm-Platte + Decke

- 30 mm verstärkte Platte

Wenn die Arbeitsfläche mechanischen Belastungen ausgesetzt ist

wie:

- Heißpresspolster → 40–60 mm

- Glasausglühen → 20–30 mm

- Vakuumofenhalterungen → 60–75 mm verstärkt.

CVSIC-Einblicke:

- Dünne Platten (<25 mm) lassen sich für Installationen biegen, erwärmen sich schnell, passen in enge Räume und eignen sich für schnelle Ausbesserungen.

- Dicke Dämmstoffe (>50 mm) isolieren besser und verhindern Wärmebrücken, sind jedoch schwer und kostspielig – bitte schichten Sie sie, um ein Durchhängen zu verhindern.

- Zu dünn? Die Wärme entweicht, und die Energie geht verloren.

- Zu dick? Nimmt Platz weg und verursacht zusätzliche Kosten.

Profi-Tipp: Schätzung mit der Wärmebilanzformel – Dicke = (Temperaturdifferenz × Fläche × Zeit) / (Wärmeleitfähigkeit × Effizienzziel). Kurz gesagt, über 1000 °C? Beginnen Sie bei 25 mm; extreme Stöße? Bis zu 75 mm.

Zusammenfassend lässt sich sagen, dass, Dicker ist nicht immer besser – es kommt auf den Wärmebedarf und die Struktur an.

Wie wählt man die richtige Hitzebeständigkeit aus?

Standard-Wärmewerte für Keramikfaserplatten:

Stufe Dauerbetriebstemperatur Tipps zur Verwendung

| Note | Dauerbetriebstemperatur | Vorschläge für die Verwendung |

|---|---|---|

| 1050 °C (Standardplatte) | 950–1000 °C | Nur für Niedertemperaturöfen geeignet, Trägerplatten |

| 1260 °C (Hochtemperaturplatine) | 1100–1150 °C | Häufig verwendet, hohe Kosteneffizienz |

| 1400 °C (hochaluminiumhaltige Platte) | 1250–1350 °C | Metallurgie, heiße Oberflächenschicht von Keramiköfen |

| 1600 °C (Zirkoniumhaltige Platte) | 1400–1500 °C | Hochtemperaturbedingungen, Vakuumöfen, Flammenkontaktbereiche |

Wie soll man sich entscheiden?

Ofentemperatur minus 100 °C ≈ “sichere konstante Temperatur” der Platine.”

Bitte überprüfen Sie zunächst Spitzen und Gleichstrom; treten häufig intermittierende Stöße auf? Erhöhen Sie die Stufe für den Puffer. Chemische Korrosion (wie Alkalidämpfe)? Wählen Sie Keramikfaserplatten mit hohem Aluminiumoxidgehalt oder Zirkonoxid.

Für Ihre maximale Ofentemperatur:

- 1100 °C → 1260 °C Platte

- 1250 °C → 1400 °C Platine

- 1400–1500 °C → 1600 °C Zirkonoxidplatte

Bitte überspringen Sie das Vorheizen nicht: Fahren Sie neue Platten langsam hoch, um frühzeitige Risse zu vermeiden. Priorisieren Sie die Eignung für die Anwendung – Metallurgie? 1400 °C; Keramiköfen? 1260 °C sind ausreichend, sparen Sie Geld für Festigkeit.

Bitte fernhalten:

“1200 °C Ofen mit 1050 °C Platine” – es gibt zu viele solcher Ausfälle.

Wie wählt man die Festigkeit von Keramikfaserplatten aus?

Die Festigkeit von Keramikfaserplatten umfasst Druckfestigkeit (>0,1 MPa) und Biegefestigkeit. Sie bieten Schutz vor Quetschungen und Erdbeben. Geringe Festigkeit? Spröde, geeignet für ruhige Stellen; hohe Festigkeit (mit Whisker-Zusatz) widersteht Stößen, ideal für Lasten oder Vibrationen.

Die Stärke hängt ab von:

- Fasertyp (basisch → hochaluminiumhaltig → zirkonhaltig)

- Bindemittelanteil

- Vakuumformen

- Dichte

- Nachbehandlung mit Kieselsäure-Sol oder Bindemittelverstärkung

Übliche Statistiken:

- Biegefestigkeit: 0,5–1,2 MPa

- Druckfestigkeit: 0,3–0,85 MPa

- Hochtemperatur-Schrumpfung: <2–3%

Kurzinformationen:

- Tür- oder Brandschutzplatten → “Hochfeste” Typen

- Direkt befeuerte Bereiche → “Verstärkt oder mit Silicasol verstärkt.”

- Vakuumwärmebehandlung → “Schrumpfarmes Zirkonoxid”.”

- Stützpolster → Druckfestigkeit für die Augen, keine Wärme

Empfehlungen für Keramikfaserplatten für verschiedene Anwendungsfälle

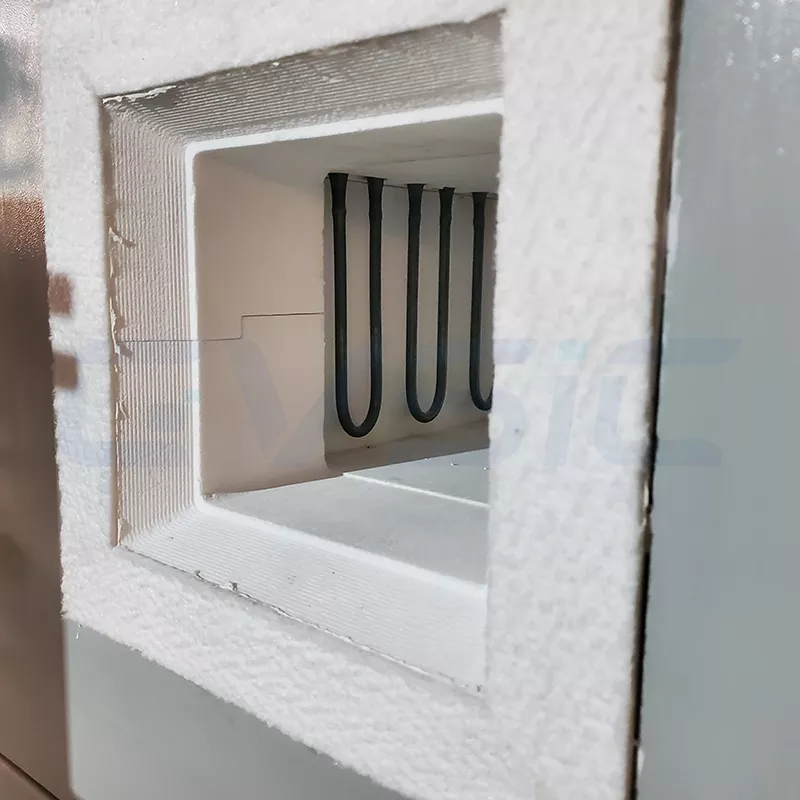

Elektro- oder Laboröfen

- Platine: 1260 °C / 1400 °C

- Dichte: 350–400 kg/m³

- Dicke: 20–50 mm

Wärmebehandlungsöfen

- Heißschicht: 1400 °C, hochfest

- Rückseite: 1260 °C basisch

- Dicke: 50–100 mm Mischung

Öffnungen und Entlüftungsöffnungen für Metallurgieöfen

- Platine: 1400 °C oder 1600 °C

- Dichte: 450–500 kg/m³

- Verfahren: Verstärkt / Abriebfest

Glasfeld

- Isolierung: 1260℃-Platte

- Stützpolster: 600 kg/m³ Spezialausführung

Vakuumöfen

- Geringe Schrumpfung, geringe Verunreinigungen erforderlich → 1600 °C Zirkonoxidplatte.

Bitte teilen Sie mir Ihre genauen Einstellungen mit, damit ich die Vorschläge (Temperatur, Wind, Druck, Struktur) entsprechend anpassen kann.

Häufige Fehler bei der Auswahl von Keramikfaserplatten

Fehler 1: Nur auf den Preis achten und den Lebenszyklus außer Acht lassen – kostengünstige Boards mit ungleichmäßiger Dichte, Austausch nach sechs Monaten, insgesamt höhere Kosten. CVSIC im mittleren bis hohen Preissegment? Solider ROI.

Fehler 2: Die Umweltfaktoren werden nicht berücksichtigt – korrosive Stellen, hohe Hitzebeständigkeit ist nutzlos; bitte ordnungsgemäß beschichten.

Fehler 3: Große Blindkäufe – bitte testen Sie zunächst eine Probe. Diese erhalten Sie kostenlos von uns.

Optimierung: Schichtdesigns (innen hochtemperaturbeständig, außen robust), CVSIC-OEM-Sonderanfertigung, schnelle Lieferung.

Ausgewählte und individuelle Vorteile von CVSIC

Als Hersteller von Keramikfasern bietet CVSIC:

- Vollständiger Dichtebereich 260–600 kg/m³ Platten

- Mehrstufige Heizplatten: 1050/1260/1400/1600 °C

- Sondergrößen (1200 × 2400 mm / 1220 × 2440 mm)

- CNC-Schnitte, Toleranzen unter ±1 mm

- Silica-Sol-Verstärkung, Abriebfestigkeit/Wasserbeständigkeit

- OEM/ODM, Eigenmarken, kundenspezifische Verpackungen

- Kostenlose Unterstützung bei der Auswahl eines Ingenieurs.

Bitte teilen Sie uns Ihre Konfiguration mit, damit wir Ihnen vollständige Auswahl- und Materialpläne zukommen lassen können.

Die Auswahl von Keramikfaserplatten ist vergleichbar mit der Auswahl von Teamkollegen – sie müssen zuverlässig und robust sein. Ob leichte oder hohe Dichte, dünn oder dick, Hitzebeständigkeit, Festigkeit – wenn diese Eigenschaften stimmen, läuft der Betrieb reibungsloser. CVSIC ist nicht nur ein Lieferant, sondern ein Partner, der Sie von der Auswahl bis zum Kundendienst umfassend unterstützt.

Fragen zur Auswahl von Keramikfaserplatten

Ist eine höhere Plattendichte vorteilhaft?

Nein. Erhöht die Stärke, erhöht jedoch die Kosten und die Belastung. Passen Sie es an die Anforderungen der Aufgabe an.

Ist die Nennleistung der Platine identisch mit der Dauerbetriebstemperatur?

Nein. Die Nennleistung ist der Spitzenwert; die Dauerleistung liegt in der Regel 100–150 °C darunter.

Ist eine direkte Flamme zulässig?

Nicht für Basics geeignet. Bitte wählen Sie hochfestes Material oder Zirkonia.

Feuerfeste Steine austauschen?

Ja, in leichten, schnell aufheizbaren, effizienten Öfen – jedoch mit Design-Backup.

Staub von Brettern?

Während der Schnitte, ja – Schutzkleidung tragen; danach minimal, bleibt stabil.