In Produktkatalogen werden oft ein Dutzend FeCrAl Güten: 0Cr23Al5, 0Cr25Al5, 0Cr21Al6, 0Cr27Al7Mo2, 0Cr21Al6Nb, und mehr.

Die wirklichen Fragen sind:

- Warum so viele Varianten?

- Welche spezifischen technischen Probleme lassen sich durch Anpassungen des Cr- und Al-Gehalts lösen?

- Ist das eine zufällige Veränderung oder eine bewusste Weiterentwicklung?

Es reicht nicht aus, sich zu merken, “welches Gerät die höchste Temperatur verträgt”. In der Praxis führt diese Abkürzung in der Regel zu kostspieligen Ausfällen vor Ort und dazu, dass Sie es auf die harte Tour lernen müssen.

Warum kann FeCrAl keine Einheitslösung sein?

Eine zentrale Wahrheit: Keine einzige Zusammensetzung kann jede Hochtemperatur-Heizaufgabe optimal erfüllen.

Die Entwicklung von FeCrAl-Legierungen ist eine Reihe von bewussten Kompromissen:

- Höhere Temperaturfähigkeit → erfordert mehr Al

- Bessere mechanische Festigkeit und Formbarkeit → begrenzt, wie hoch Al gehen kann

- Stärkere allgemeine Oxidationsbeständigkeit → erfordert Synergie zwischen Cr und Al

- Längere vorhersehbare Lebensdauer → abhängig von Kornstruktur, Oxidhaftung und mehr

Jede Sorte ist daher durch unterschiedliche Cr- und Al-Gehalte zweckmäßig abgestimmt, um unterschiedliche Leistungsprioritäten zu setzen.

Die zwei Kernachsen der Entwicklung der FeCrAl-Sorten

Achse 1: Aluminium (Al)-Gehalt - Steuert die maximale Temperatur und die Qualität der Oxidschicht

Al ist das Grundelement, das die Bildung einer schützenden, selbstheilenden Al₂O₃ (Aluminiumoxid)-Schicht ermöglicht.

| Al-Gehalt (wt.%) | Typisches Ingenieurverhalten |

|---|---|

| 3-4% | Langsame Oxidbildung, begrenzte Maximaltemperatur |

| 5-6% | Stabiler, dichter Oxidfilm; beste Allround-Leistung |

| ≥7% | Höchste Temperaturbeständigkeit, aber erhöhte Sprödigkeit und Probleme bei der Umformung |

Technisches Prinzip: Mehr Al ist nicht immer besser. Das Ziel ist eine zuverlässige, dichte Oxidbildung unter Ihren spezifischen Betriebsbedingungen.

Achse 2: Chromgehalt (Cr) - Bestimmt das frühe Oxidationsverhalten und die langfristige strukturelle Integrität

Cr spielt eine unterstützende, aber entscheidende Rolle:

- Beschleunigt die Entwicklung der ersten Al₂O₃-Skala

- Verbessert die Oxidationsbeständigkeit im Anfangsstadium

- Verbessert die Stabilität der Matrix bei längerer Einwirkung hoher Temperaturen

| Cr-Gehalt (wt.%) | Technische Auswirkungen |

|---|---|

| <20% | Instabile frühe Oxidation, höhere Lebensdauervariabilität |

| 20-23% | Ausgewogene Leistung und breite Anwendbarkeit |

| ≥25% | Überlegene strukturelle Stabilität bei hohen Temperaturen (bei höheren Kosten/Komplexität) |

Technische Aufschlüsselung der sieben wichtigsten FeCrAl-Sorten

Diese Kategorien spiegeln die praktische, feldbasierte Leistungseinteilung von CVSIC wider - keine starren “offiziellen” Klassen.

Niedrig legierte Sorte - z.B., 1Cr20Al3 / ähnlich (~20% Cr, 3-4% Al)

- Maximale Dauertemperatur: ~1100-1200°C

- Positionierung: Kostensensitive Anwendungen im mittleren Temperaturbereich mit bescheidener thermischer Marge

- Zusammenfassung: Brauchbar, aber vermeiden Sie es, für längere Zeit an die Grenzen zu gehen

Standard / Workhorse Grade — 0Cr23Al5 (~22-23% Cr, ~5% Al)

- Maximale Dauertemperatur: ~1250-1300°C

- Positionierung: Die erste Wahl für industrielle Elektroöfen weltweit

- Entscheidende Stärke: Ausgezeichnetes Gleichgewicht zwischen Temperaturbeständigkeit, Lebensdauer und Kosten

Hoch-Al Oxidations-fokussierte Sorte — 0Cr21Al6 (~21% Cr, ~6% Al)

- Schnell entstehender, hochstabiler Aluminiumoxid-Schuppen

- Vorteile: Hervorragende Leistung in kontinuierlichen oxidierenden Hochtemperaturatmosphären

- Nachteil: Geringere Kaltverformbarkeit → erfordert sorgfältige Form- und Wickelprozesse

Hochkristalline stabilisierte Sorte — 0Cr25Al5 (~25%+ Cr, 5-6% Al)

- Verbesserte Matrixstabilität und ausgewogene Oxidation/Festigkeit

- Bestens geeignet für Anwendungen, bei denen langfristige Zuverlässigkeit wichtiger ist als niedrige Kosten

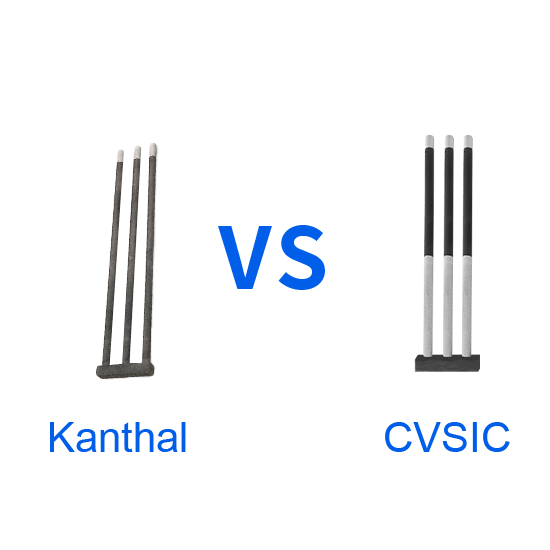

Mikrolegierte / dispersionsgehärtete Güten - z.B., 0Cr21Al6Nb (Nb-Zusatz, entspricht Kanthal A-1), 0Cr27Al7Mo2 (Mo-Zusatz, Kanthal APM-Äquivalent)

- Spurenzusätze (Nb, Mo, etc.) verfeinern das Korn, erhöhen die Kriechfestigkeit und verbessern die Oxidhaftung

- Ideal für Projekte mit strengen Lebensdauer-/Stabilitätszielen unter anspruchsvollen Bedingungen

Kundenspezifisch optimiertes FeCrAl Zunehmend verbreitet in CVSIC Projekte: Maßgeschneiderte Zusammensetzungen, die die Spitzentemperatur für ein besseres Verhalten bei bestimmten Aufgaben opfern, wie z. B.:

- Geringere Empfindlichkeit gegenüber Temperaturschwankungen

- Optimierte Toleranz bei der Oberflächenbelastung

- Maximierte Lebensdauer bei bestimmten Drahtdurchmessern

Umfassende Vergleiche und tiefergehendes Wissen über FeCrAl finden Sie in unserem umfassender Leitfaden für FeCrAl-Legierungen.

Die wahre Richtung der Evolution

In einem technischen Satz: FeCrAl-Sorten werden nicht entwickelt, um immer höhere Katalogtemperaturen zu erreichen, sondern um ein besser vorhersehbares, kontrollierbares und zuverlässiges Hochtemperaturverhalten zu gewährleisten.

Die Prioritäten waren immer gleich:

- Stärkerer, besser haftender Oxidfilm

- Längere, besser vorhersehbare Nutzungsdauer

- Geringere Unsicherheit in der realen Welt

Praktische Hinweise zur Auswahl

Wenn Sie sich für eine FeCrAl-Sorte entscheiden:

- Überspringen Sie die vereinfachende Frage: “Was ist die Höchsttemperatur?”

- Stellen Sie stattdessen die entscheidenden Fragen:

- Welchen Drahtdurchmesser verwenden Sie?

- Welche Oberflächenbelastung (W/cm²) ist geplant?

- Wie häufig sind die Start-Stopp-Zyklen?

- Handelt es sich dabei um eine kontinuierliche, langfristige Aufgabe oder ist sie zyklisch?

Die Note ist nur ein Ausgangspunkt - die tatsächlichen Betriebsbedingungen bestimmen den Erfolg.

Letzter Gedanke

Der Wert des Verständnisses von FeCrAl-Sorten liegt nicht in der Wahl der “hochwertigsten” oder teuersten Option, sondern in der Auswahl derjenigen, die am besten zu Ihren spezifischen Prozessbedingungen passt - und diese überlebt.

FAQ

Führt höheres Al immer zu einer längeren Lebensdauer?

Nein. Ein höherer Al-Gehalt erhöht zwar die Oxidationsbeständigkeit, aber ein zu hoher Al-Gehalt erhöht die Sprödigkeit, führt zu Schwierigkeiten und erhöht das Risiko einer frühzeitigen Rissbildung unter nicht idealen Bedingungen.

Warum wird bei High-End-Projekten nicht immer das “beste” FeCrAl gewählt?

Extreme Typen haben ein engeres Betriebsfenster und eine geringere Fehlertoleranz. Abweichungen von den idealen Bedingungen führen oft zu schnelleren Ausfällen als bei einer fehlerverzeihenden mittleren Qualität.

Können verschiedene FeCrAl-Sorten direkt ersetzt werden?

Selten ratsam. Selbst wenn die nominellen Höchsttemperaturen ähnlich erscheinen, können die Unterschiede im Oxidverhalten, im Kriechen, im Zyklusverhalten und in der Lebenserwartung erheblich sein.