Dans le cadre d'essais de matériaux à haute température ou de traitements thermiques industriels, les ingénieurs CVSIC sont souvent confrontés à la question suivante : ”Dois-je choisir un four à moufle de 1400°C ou de 1700°C ?”.”

Si la différence de 300°C peut sembler modeste à première vue, cet écart entraîne des différences profondes au niveau des éléments chauffants, de l'isolation, des capacités de traitement et des structures de coûts, qui deviennent évidentes lorsque l'on compare chaque modèle en détail.

Nous allons décortiquer les deux modèles pour vous aider à choisir votre “allié haute température” idéal. Chez CVSIC, nous donnons la priorité à la précision de l'ingénierie et à la fluidité de l'expérience utilisateur.

Différences fondamentales : Fours à moufle à 1400°C et 1700°C

Ces fours différences dans les éléments chauffants, les capacités de température, la compatibilité des matériaux, les applications et l'entretien. Voici un tableau comparatif qui s'appuie sur l'expertise de la CVSIC et qui répond à vos défis.

Éléments chauffants : SiC vs. MoSi2

- Four à moufle 1400°C: S'appuie sur éléments en carbure de silicium (SiC) pour une montée en puissance rapide et un rendement élevé dans la plage 1200-1400°C. Idéal pour les travaux à moyenne et haute température, bien que l'oxydation en cas de chaleur ou d'humidité prolongée puisse limiter la durée de vie à 2000-5000 heures.

- Four à moufle 1700°C: Emploie éléments en disiliciure de molybdène (MoSi₂) avec une résistance supérieure à l'oxydation pour des performances constantes à 1600-1700°C et au-delà. Prévoyez une durée de vie de 3 000 à 8 000 heures, mais manipulez-les avec précaution en raison de la fragilité du matériau lors de l'installation et de l'entretien.

Aperçu: SiC forme une couche protectrice SiO₂ sous l'effet de la chaleur, mais une exposition prolongée peut nuire à la résistance. La couche de MoSi₂ résiste mieux, excellant dans des conditions extrêmes.

Tableau de comparaison rapide

| Aspect | Four à moufle 1400°C | Four à moufle 1700°C |

| Élément chauffant | Carbure de silicium (SiC) | Disiliciure de molybdène (MoSi₂) |

| Température de fonctionnement maximale | ≤1400°C (en continu ≤1350°C) | ≤1700°C (en continu ≤1650°C) |

| Caractéristiques principales | Abordable, simple à construire, rapide à chauffer | Stabilité à haute température, longue durée de vie, forte résistance à l'oxydation |

| Applications idéales | Céramique, verre, métallurgie des poudres pré-frittage | Céramiques de haute pureté, frittage d'oxydes, croissance cristalline |

Matériaux de la chambre : Céramiques légères et fibres d'alumine de haute pureté

La chaleur extrême exige plus que des éléments robustes - elle exige des chambres dotées d'une stabilité thermique, d'une résistance aux chocs et d'une isolation sur mesure.

| Aspect | 1400°C Chambre | 1700°C Chambre |

| Matériau | Fibre à haute teneur en alumine + panneau SiC | Fibre d'alumine ou de mullite de haute pureté |

| Limite de température maximale | 1450°C | 1800°C |

| Conductivité thermique | Modéré | Plus bas (meilleure efficacité énergétique) |

| Résistance aux chocs thermiques | Bon | Excellent |

Le revêtement en fibre d'alumine du modèle 1700°C offre une réflectivité et une résistance à la corrosion accrues, garantissant l'intégrité structurelle en cas de déformation ou de dégradation résistante à la chaleur.

Plages de température et applications

Four à moufle 1400°C

Expériences clés: Frittage de céramiques, recuit de métaux, métallurgie des poudres et calcination de catalyseurs. Très bien adapté aux besoins de milieu de gamme, comme le frittage de l'alumine (1300-1400°C) ou les traitements de l'acier inoxydable.

- Matériaux compatibles: Céramiques à fusion moyenne ou faible (par exemple, alumine, zircone), acier à faible teneur en carbone, acier inoxydable, certains composites.

- Points forts: Permet de réaliser la plupart des tâches de laboratoire et des tâches industrielles à petite échelle avec un excellent rapport qualité-prix.

- Limites: Ne convient pas pour les céramiques à haute température (par exemple, la silice) ou la fusion du verre (1600°C+ requis).

Four à moufle 1700°C

Expériences clés: Frittage de céramique à haute température, fusion de verre, traitement d'alliages spéciaux et essais de matériaux avancés. Parfait pour la R&D ou la production de pointe, comme la densification de la zircone ou le formage du verre.

- Matériaux compatibles: Céramiques à haute fusion (par exemple, zircone, nitrure de silicium), verre, alliages de titane, composites à ultra-haute température.

- Points forts: Permet d'effectuer des traitements thermiques extrêmes avec précision pour les recherches exigeantes.

- Limites: Son prix élevé en fait la solution idéale pour les installations bien financées avec des spécifications temporelles strictes.

Conseil à l'utilisateur: Si votre laboratoire doit minimiser les coûts, choisissez les modèles CVSIC à 1400°C. Pour la recherche avancée ou les processus industriels, les modèles à 1700°C sont mieux adaptés. Vous n'êtes toujours pas sûr ? Consultez le tableau de comparaison ou contactez-nous pour obtenir des conseils.

| Domaine d'application | Four à moufle 1400°C | Four à moufle 1700°C |

| Pré-frittage céramique standard | Viable | Supérieure |

| Frittage d'alumine/zircone de haute pureté | Limitée | Recommandé |

| Recuit du verre/essai de glaçage | Adapté | Adapté |

| Métallurgie des poudres/frittage d'alliages | Applicable | Performance améliorée à haute température |

| Matériaux cristallins/recherche sur les oxydes | Limitée | Spécialisé |

| Institutions/laboratoires de recherche | Configuration standard | Premium expérimental |

Systèmes de contrôle et performances

| Fonctionnalité | 1400°C | 1700°C |

| Contrôle de la température | Smart PID | Smart PID + logique floue |

| Uniformité | ±5°C | ±3°C |

| Taux de rampe | 10-20°C/min | 10-30°C/min |

| Consommation d'énergie | Plus bas | Légèrement plus élevé |

| Durée de vie et entretien | Durée de vie modérée des éléments | Durée de vie plus longue, coût plus élevé |

CVSIC est équipé de modules importés de première qualité et de thermocouples de type K/S pour une fiabilité durable.

Coûts et maintenance

| Aspect | Four à moufle 1400°C | Four à moufle 1700°C |

| Coût d'achat | Budget raisonnable | Prime |

| Coût de la maintenance | Faible (remplacement facile des éléments) | Plus élevé (composants coûteux) |

| Durée de vie | ~2-3 ans | ~3-5 ans |

| Utilisateurs idéaux | Laboratoires d'enseignement, essais de matériaux | Instituts de R&D, Fabrication haut de gamme, Installations de frittage |

Du point de vue économique, le modèle 1400°C est pragmatique ; du point de vue des performances, le modèle 1700°C est inégalé. Votre choix dépend de vos objectifs et de votre budget.

Cadre de sélection : 1400°C ou 1700°C ?

Le bon choix dépend de vos priorités. Voici un guide de décision simplifié :

- Besoins temporaires: 1200-1400°C ? Aller à 1400°C (SiC). Plus de 1500°C ? Il est indispensable de choisir 1700°C (MoSi₂).

- Type de matériau: Les produits moyennement fondus favorisent 1400°C ; les céramiques ou le verre très fondus exigent 1700°C.

- Budget: 1400°C offre de la valeur pour les start-ups ou les travaux de routine ; 1700°C convient à la R&D avancée ou à l'industrie.

- Maintenance: 1400°C permet de réduire les coûts ; 1700°C nécessite une supervision experte.

En résumé : Adaptez votre solution haute température

Les fours à moufle de 1400°C et 1700°C répondent à des besoins différents, ni meilleurs ni pires.

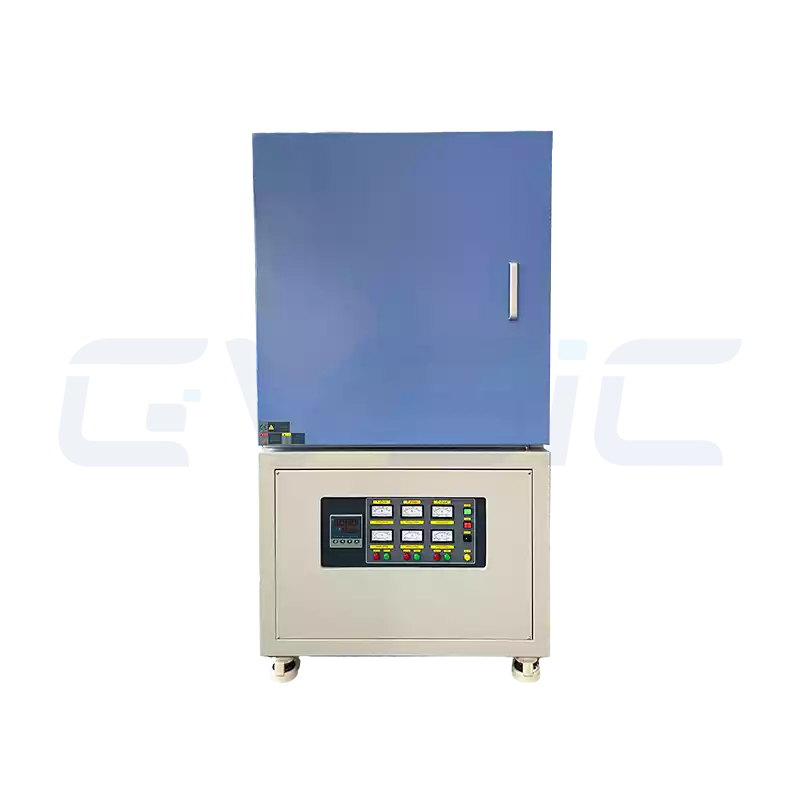

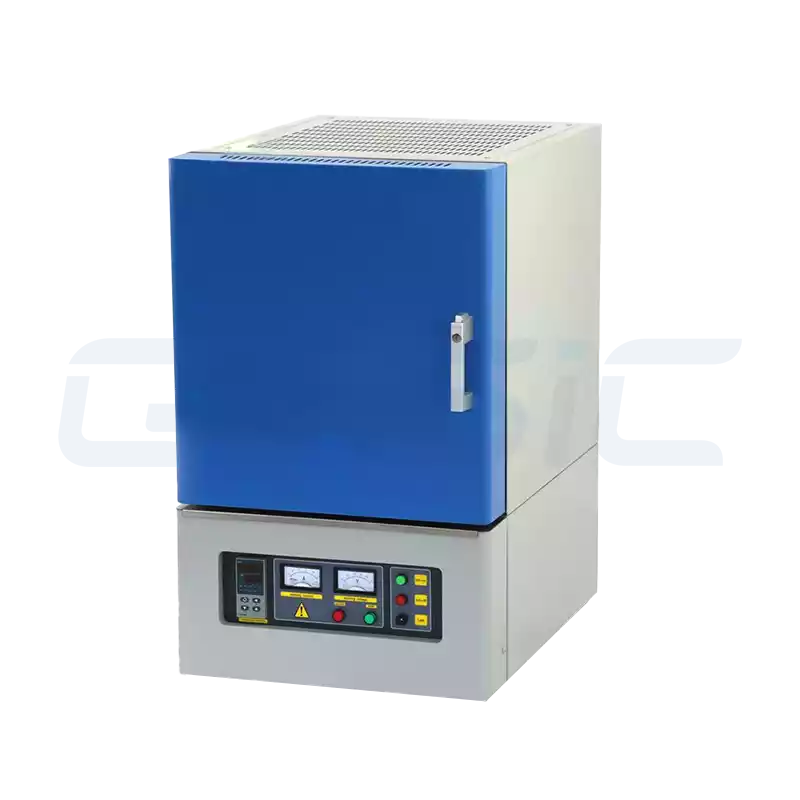

CVSIC offre 1100-1800°C fours à caisson pour la recherche, les matériaux, la métallurgie, l'électronique, les céramiques, etc., y compris les options OEM/ODM et les options personnalisées.

Choisissez CVSIC comme partenaire pour la gestion de la chaleur.

FAQ

Un four à moufle de 1700°C peut-il remplacer un four de 1400°C ?

Oui, mais une utilisation prolongée à basse température accélère l'oxydation du MoSi₂, ce qui est inefficace à long terme.

Un four à 1400°C peut-il être poussé temporairement à 1500°C ?

Déconseillé. Une surcharge risque d'entraîner une dégradation rapide du SiC ou une défaillance.

La rampe du modèle à 1700°C est-elle plus rapide ?

Des taux comparables, mais la résilience du MoSi₂ permet des densités de puissance plus élevées pour les profils exigeants.

Lequel est le plus efficace sur le plan énergétique ?

Le modèle 1400°C consomme globalement moins d'énergie, mais l'isolation supérieure du modèle 1700°C permet d'obtenir une meilleure efficacité lors des opérations prolongées à haute température.