Les catalogues de produits énumèrent souvent une douzaine de FeCrAl nuances : 0Cr23Al5, 0Cr25Al5, 0Cr21Al6, 0Cr27Al7Mo2, 0Cr21Al6Nb, etc.

Les vraies questions sont les suivantes :

- Pourquoi tant de variantes ?

- Quels problèmes techniques spécifiques les ajustements de la teneur en Cr et en Al permettent-ils de résoudre ?

- S'agit-il d'une modification aléatoire ou d'une progression délibérée ?

Mémoriser “lequel supporte la température la plus élevée” n'est pas suffisant. Dans un service industriel réel, ce raccourci conduit généralement à des défaillances coûteuses sur le terrain et à un réapprentissage à la dure.

Pourquoi le FeCrAl ne peut être une solution à formule unique ?

Une vérité fondamentale : Aucune composition ne peut répondre de manière optimale à toutes les exigences en matière de chauffage à haute température..

La conception d'un alliage FeCrAl est une série délibérée de compromis :

- Capacité à des températures plus élevées → nécessite plus d'Al

- Meilleure résistance mécanique et formabilité → limite la hauteur de l'aluminium

- Meilleure résistance globale à l'oxydation → demande de synergie entre Cr et Al

- Durée de vie prévisible plus longue → dépend de la structure des grains, de l'adhérence des oxydes, etc.

Chaque grade est donc adapté en variant les niveaux de Cr et d'Al afin de privilégier les différentes priorités de performance.

Les deux axes principaux de l'évolution des nuances de FeCrAl

Axe 1 : Teneur en aluminium (Al) - Contrôle la température maximale et la qualité du film d'oxyde

Al est l'élément fondamental qui permet la formation d'une écaille d'Al₂O₃ (alumine) protectrice et auto-cicatrisante.

| Teneur en Al (wt.%) | Comportement typique de l'ingénieur |

|---|---|

| 3-4% | Formation lente d'oxyde, température maximale limitée |

| 5-6% | Film d'oxyde stable et dense ; meilleure performance globale |

| ≥7% | Capacité de température la plus élevée, mais fragilité accrue et difficultés de mise en forme |

Principe d'ingénierie : Plus d'Al n'est pas toujours mieux. L'objectif est d'obtenir une formation d'oxyde fiable et dense dans des conditions d'exploitation spécifiques.

Axe 2 : Teneur en chrome (Cr) - régit le comportement à l'oxydation précoce et l'intégrité structurelle à long terme

Le Cr joue un rôle secondaire mais essentiel :

- Accélère le développement initial de l'échelle Al₂O₃.

- Améliore la résistance à l'oxydation à un stade précoce

- Améliore la stabilité de la matrice lors d'une exposition prolongée à des températures élevées

| Teneur en Cr (wt.%) | Impact de l'ingénierie |

|---|---|

| <20% | Oxydation précoce instable, plus grande variabilité de la durée de vie |

| 20-23% | Des performances bien équilibrées et un large champ d'application |

| ≥25% | Stabilité structurelle supérieure à haute température (à un coût/complexité plus élevé) |

Répartition technique des sept principales nuances de FeCrAl

Ces catégories reflètent les performances pratiques du CVSIC, basées sur le terrain, et non des classes “officielles” rigides.

Nuance faiblement alliée - par exemple, 1Cr20Al3 / similaire (~20% Cr, 3-4% Al)

- Température maximale continue : ~1100-1200°C

- Positionnement : Applications à moyenne température sensibles aux coûts avec une marge thermique modeste

- Résumé : utilisable, mais évitez de pousser les limites pendant des périodes prolongées.

Standard / Grade Workhorse — 0Cr23Al5 (~22-23% Cr, ~5% Al)

- Température maximale continue : ~1250-1300°C

- Positionnement : Le choix du grand public au niveau mondial pour les fours électriques industriels

- Point fort : Excellent équilibre entre la capacité thermique, la durée de vie et le coût

Grade axé sur l'oxydation de l'alumine — 0Cr21Al6 (~21% Cr, ~6% Al)

- Formation rapide d'une couche d'alumine très stable

- Avantages : Performance supérieure dans les atmosphères oxydantes continues à haute température

- Compromis : ductilité à froid réduite → nécessite des processus de formage et d'enroulement minutieux

Grade stabilisé à haute teneur en Cr — 0Cr25Al5 (~25%+ Cr, 5-6% Al)

- Stabilité accrue de la matrice et équilibre entre l'oxydation et la résistance

- Convient le mieux aux applications qui privilégient la fiabilité à long terme par rapport au coût le plus bas

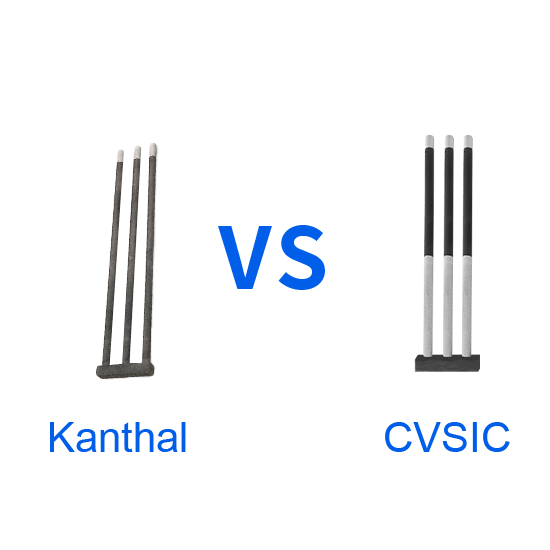

Grades micro-alliés / renforcés par dispersion - par exemple, 0Cr21Al6Nb (ajout de Nb, équivalent Kanthal A-1), 0Cr27Al7Mo2 (ajout de Mo, équivalent Kanthal APM)

- Les ajouts à l'état de traces (Nb, Mo, etc.) affinent le grain, augmentent la résistance au fluage et améliorent l'adhérence de l'oxyde.

- Idéal pour les projets ayant des objectifs stricts en matière de durée de vie/stabilité dans des conditions exigeantes

FeCrAl optimisé sur mesure De plus en plus fréquente dans les CVSIC projets : Des compositions sur mesure qui sacrifient la température maximale pour un meilleur comportement dans des tâches spécifiques, comme par exemple :

- Sensibilité réduite aux cycles thermiques

- Tolérance optimisée de la charge de surface

- Durée de vie maximale pour des diamètres de fil ciblés

Pour des comparaisons complètes et des connaissances plus approfondies sur le FeCrAl, voir notre Guide complet des alliages FeCrAl.

Le vrai sens de l'évolution

En une phrase d'ingénierie : Les nuances FeCrAl n'évoluent pas pour rechercher des températures de catalogue toujours plus élevées, mais pour offrir un comportement à haute température plus prévisible, plus contrôlable et plus fiable.

Les priorités ont toujours été les suivantes :

- Film d'oxyde plus solide et plus adhérent

- Durée de vie plus longue et plus prévisible

- Réduction de l'incertitude dans le service réel

Conseils pratiques de sélection

Lors du choix d'une qualité FeCrAl :

- Oubliez la question simpliste : “Quelle est la température maximale ?”

- Posez plutôt des questions décisives :

- Quel est le diamètre du fil utilisé ?

- Quelle est la charge surfacique (W/cm²) prévue ?

- Quelle est la fréquence des cycles de démarrage et d'arrêt ?

- S'agit-il d'une tâche continue, à long terme, ou d'une tâche cyclique ?

La note n'est qu'un point de départ - c'est la condition d'utilisation réelle qui détermine le succès.

Dernière réflexion

L'intérêt de comprendre les nuances de FeCrAl ne réside pas dans le choix de l'option la plus performante ou la plus chère, mais dans la sélection de celle qui correspond le mieux - et qui survit - aux réalités de votre processus spécifique.

FAQ

Un niveau d'Al plus élevé se traduit-il toujours par une durée de vie plus longue ?

Non. Alors que des niveaux élevés d'Al augmentent la résistance à l'oxydation, des niveaux excessifs augmentent la fragilité, créent des difficultés et augmentent le risque de fissuration précoce dans des conditions non idéales.

Pourquoi les projets haut de gamme ne choisissent-ils pas toujours le FeCrAl de qualité supérieure ?

Les qualités extrêmes ont des fenêtres de fonctionnement plus étroites et une tolérance aux pannes plus faible. Les écarts par rapport aux conditions idéales entraînent souvent une défaillance plus rapide qu'une qualité moyenne plus tolérante.

Est-il possible de remplacer directement différentes qualités de FeCrAl ?

Rarement conseillé. Même lorsque les températures maximales nominales semblent similaires, les différences de comportement des oxydes, de fluage, de réponse aux cycles et de durée de vie peuvent être substantielles.