Nos ensaios de materiais a alta temperatura ou no tratamento térmico industrial, os engenheiros da CVSIC colocam frequentemente a seguinte questão: ”Devo optar por uma mufla de 1400°C ou por uma de 1700°C?”

Embora a diferença de 300°C possa parecer modesta à primeira vista, esta lacuna conduz a diferenças profundas nos elementos de aquecimento, no isolamento, nas capacidades de processamento e nas estruturas de custos, que se tornam evidentes quando se compara cada modelo em pormenor.

Vamos dissecar ambos os modelos para o ajudar a escolher o seu “aliado de calor elevado” ideal. Na CVSIC, damos prioridade à engenharia de precisão e a experiências de utilização sem falhas.

Diferenças fundamentais: 1400°C vs. 1700°C Fornos de mufla

Estes fornos Diferentes elementos de aquecimento, capacidades de temperatura, compatibilidade de materiais, aplicações e manutenção. Aqui está um lado a lado, com base na experiência da CVSIC e abordando os seus desafios.

Elementos de aquecimento: SiC vs. MoSi2

- Forno de mufla a 1400°C: Depende de elementos de carboneto de silício (SiC) para um aumento rápido e uma elevada eficiência na gama de 1200-1400°C. Ideal para trabalhos a temperaturas médias-altas, embora a oxidação em caso de calor ou humidade prolongados possa limitar a vida útil a 2000-5000 horas.

- Forno de mufla a 1700°C: Emprega elementos de dissiliceto de molibdénio (MoSi₂) com resistência superior à oxidação para um desempenho estável a 1600-1700°C e mais além. Espera-se uma vida útil de 3000-8000 horas, mas manuseie com cuidado devido à fragilidade do material durante a instalação e manutenção.

Visão: O SiC forma uma camada protetora de SiO₂ sob calor, mas uma exposição prolongada pode aumentar a resistência. A camada de MoSi₂ mantém-se melhor, destacando-se em condições extremas.

Tabela de comparação rápida

| Aspeto | Forno de mufla a 1400°C | Forno de mufla a 1700°C |

| Elemento de aquecimento | Carboneto de silício (SiC) | Disilicida de molibdénio (MoSi₂) |

| Temperatura máxima de funcionamento | ≤1400°C (sustentado ≤1350°C) | ≤1700°C (sustentado ≤1650°C) |

| Caraterísticas principais | Acessível, construção simples, aquecimento rápido | Estabilidade a altas temperaturas, longa duração, forte resistência à oxidação |

| Aplicações ideais | Cerâmica, vidro, metalurgia do pó pré-sinterização | Cerâmicas de alta pureza, sinterização de óxidos, crescimento de cristais |

Materiais para câmaras: Cerâmica leve vs. fibra de alumina de alta pureza

O calor extremo exige mais do que elementos robustos - exige câmaras com estabilidade térmica, resistência ao choque e isolamento adaptados.

| Aspeto | 1400°C Câmara | 1700°C Câmara |

| Material | Fibra de alta alumina + placa de SiC | Fibra de alumina ou mulite de elevada pureza |

| Limite de temperatura máxima | 1450°C | 1800°C |

| Condutividade térmica | Moderado | Mais baixo (melhor eficiência energética) |

| Resistência ao choque térmico | Bom | Excelente |

O revestimento de fibra de alumina do modelo de 1700°C oferece uma maior refletividade e resistência à corrosão, assegurando a integridade estrutural sob deformação ou degradação resistente ao calor.

Gamas de temperatura e aplicações

Forno de mufla a 1400°C

Principais experiências: Sinterização de cerâmica, recozimento de metais, metalurgia do pó e calcinação de catalisadores. Uma boa opção para necessidades de gama média, como a sinterização de alumina (1300-1400°C) ou tratamentos de aço inoxidável.

- Materiais compatíveis: Cerâmicas de fusão média-baixa (por exemplo, alumina, zircónio), aço de baixo teor de carbono, aço inoxidável, compósitos selecionados.

- Pontos fortes: Trata da maioria das tarefas laboratoriais e industriais de pequena escala com um excelente valor.

- Limitações: Não é adequado para cerâmicas de alta temperatura (por exemplo, sílica) ou fusão de vidro (é necessário 1600°C+).

Forno de mufla a 1700°C

Principais experiências: Sinterização de cerâmica a alta temperatura, fusão de vidro, tratamentos de ligas especiais e ensaios de materiais avançados. Perfeito para I&D ou produção de ponta, como a densificação de zircónio ou a formação de vidro.

- Materiais compatíveis: Cerâmicas de alta fusão (por exemplo, zircónio, nitreto de silício), vidro, ligas de titânio, compósitos de temperatura ultra-alta.

- Pontos fortes: Permite processos de calor extremo com precisão para investigação exigente.

- Limitações: O preço premium torna-o melhor para configurações bem financiadas com especificações de temperatura rigorosas.

Sugestão do utilizador: Se o seu laboratório precisa de minimizar os custos, selecione os modelos de 1400°C da CVSIC. Para investigação avançada ou processos industriais, os modelos de 1700°C são mais adequados. Ainda não tem a certeza? Consulte a tabela de comparação ou contacte-nos para obter orientação.

| Área de aplicação | Forno de mufla a 1400°C | Forno de mufla a 1700°C |

| Pré-sinterização de cerâmica padrão | Viável | Superior |

| Sinterização de alumina/zircónia de alta pureza | Limitada | Recomendado |

| Recozimento de vidro/ensaio de esmalte | Adequado | Adequado |

| Metalurgia do pó/Sinterização de ligas | Aplicável | Desempenho melhorado a altas temperaturas |

| Materiais cristalinos/pesquisa de óxidos | Limitada | Especializado |

| Instituições/Laboratórios de Investigação | Configuração padrão | Experimental Premium |

Sistemas de controlo e desempenho

| Caraterística | 1400°C | 1700°C |

| Controlo da temperatura | PID inteligente | PID inteligente + lógica difusa |

| Uniformidade | ±5°C | ±3°C |

| Taxa de rampa | 10-20°C/min | 10-30°C/min |

| Utilização de energia | Inferior | Ligeiramente superior |

| Vida útil e manutenção | Elemento moderado Vida | Vida útil mais longa, custo mais elevado |

CVSIC equipa ambos com módulos importados de primeira qualidade e termopares do tipo K/S para uma fiabilidade duradoura.

Custos e manutenção

| Aspeto | Forno de mufla a 1400°C | Forno de mufla a 1700°C |

| Custo de aquisição | Económico | Prémio |

| Custo de manutenção | Baixo (troca fácil de elementos) | Mais elevado (componentes dispendiosos) |

| Vida útil | ~2-3 anos | ~3-5 anos |

| Utilizadores ideais | Laboratórios de ensino, ensaios de materiais | Institutos de I&D, fabrico topo de gama, instalações de sinterização |

Em termos económicos, o 1400°C é pragmático; em termos de desempenho, o 1700°C não tem paralelo. A sua escolha depende dos objectivos e do orçamento.

Quadro de seleção: 1400°C ou 1700°C?

A escolha certa resume-se às suas prioridades. Aqui está um guia de decisão simplificado:

- Necessidades temporárias: 1200-1400°C? Até 1400°C (SiC). Mais de 1500°C? É essencial selecionar 1700°C (MoSi₂).

- Tipo de material: Os produtos de fusão média-baixa favorecem 1400°C; os produtos de cerâmica ou vidro de fusão elevada exigem 1700°C.

- Orçamento: 1400°C oferece valor para arranques ou trabalho de rotina; 1700°C adequa-se à I&D avançada ou à indústria.

- Manutenção: 1400°C mantém os custos baixos; 1700°C requer uma supervisão especializada.

Em resumo: Adapte a sua solução de alta temperatura

As muflas de 1400°C e 1700°C adaptam-se a necessidades diferentes, não são melhores ou piores.

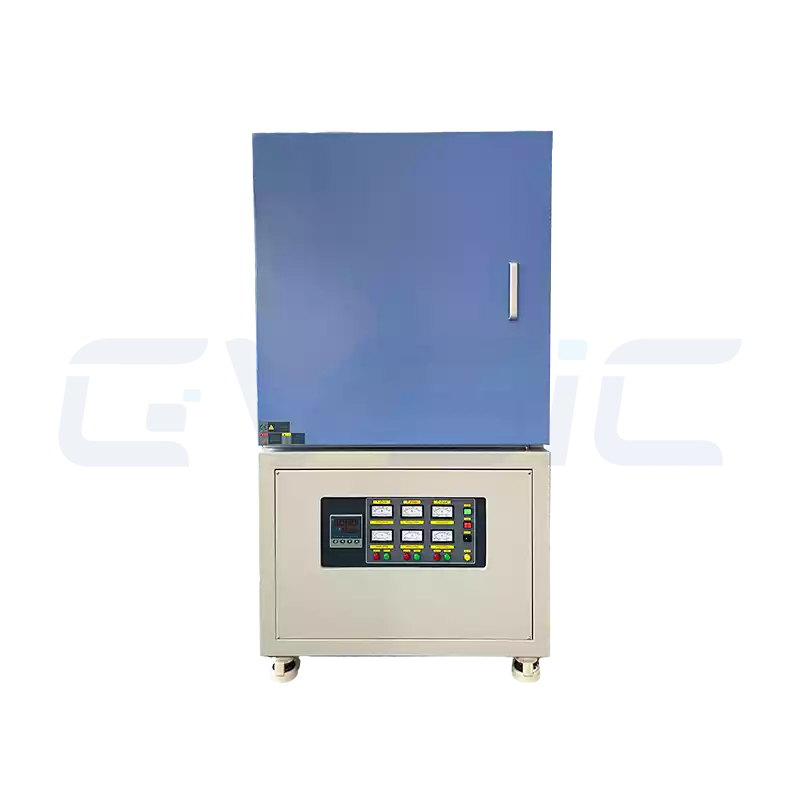

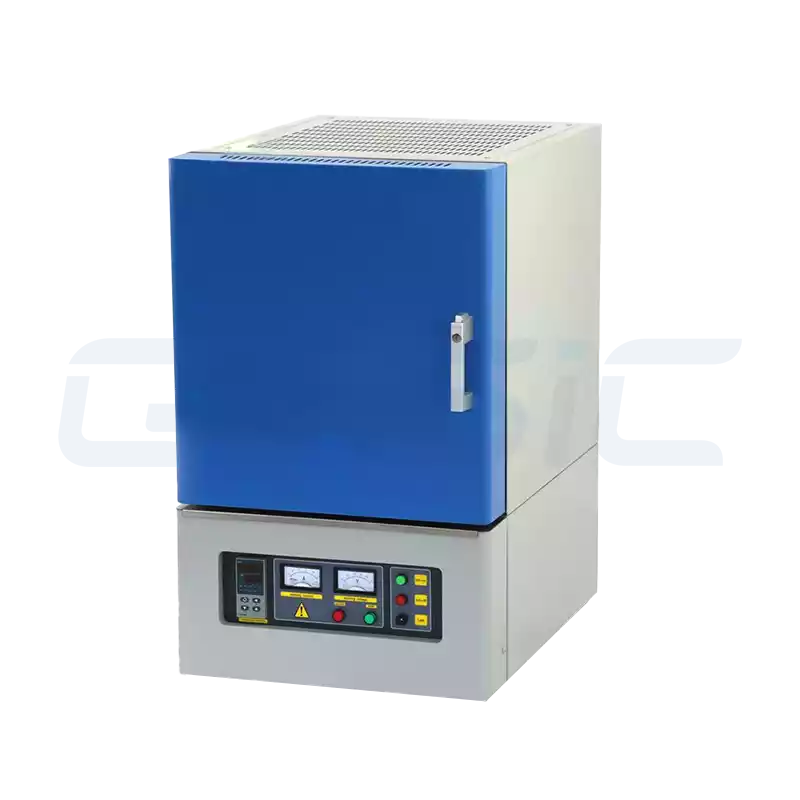

CVSIC oferece 1100-1800°C fornos de caixa para investigação, materiais, metalurgia, eletrónica, cerâmica e muito mais, incluindo opções OEM/ODM e personalizadas.

Escolha o CVSIC como seu parceiro de gestão de calor informado.

FAQ

Pode um forno de mufla de 1700°C substituir um forno de 1400°C?

Sim, mas o funcionamento contínuo a baixas temperaturas acelera a oxidação do MoSi₂ - ineficiente a longo prazo.

Pode um forno de 1400°C atingir temporariamente os 1500°C?

Não é aconselhável. A sobrecarga pode provocar uma degradação rápida do SiC ou uma falha.

O modelo de 1700°C tem uma rampa mais rápida?

Taxas comparáveis, mas a resiliência do MoSi₂ suporta densidades de potência mais elevadas para perfis exigentes.

Qual é o mais eficiente em termos energéticos?

O 1400°C consome menos energia em geral, mas o isolamento superior do 1700°C permite uma melhor eficiência em operações prolongadas de calor elevado.