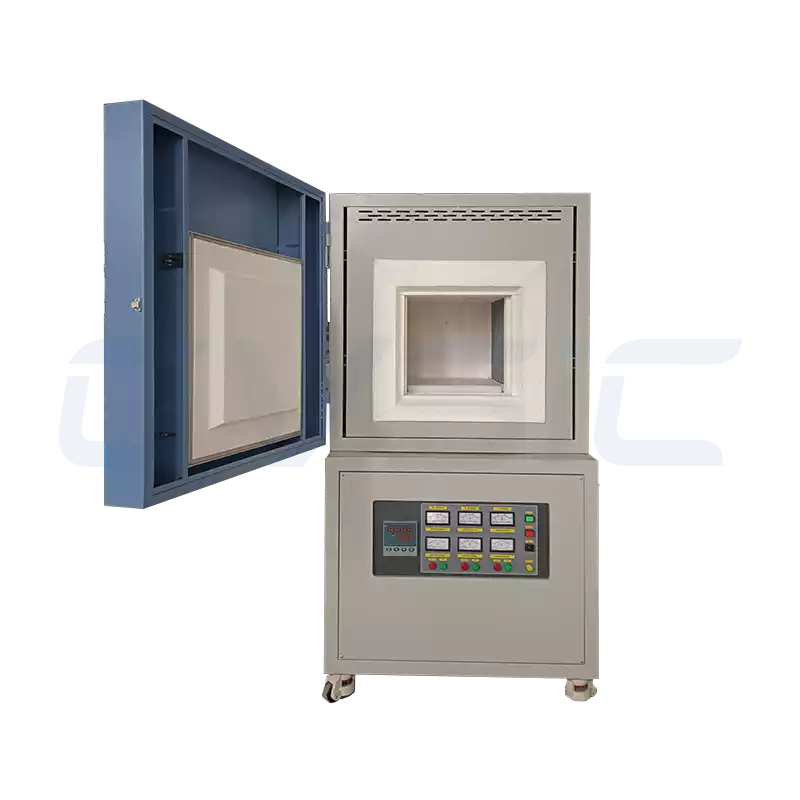

Na investigação de materiais e nos ensaios a alta temperatura, um Forno de mufla a 1800°C representa o melhor desempenho de aquecimento.

Para além dos 1700°C, muitos materiais padrão atingem ou excedem os seus pontos de amolecimento. Isto requer uma estabilidade térmica superior e resistência à oxidação no revestimento do forno, isolamento e peças de aquecimento.

Concebida especificamente para estas aplicações de temperatura extremamente elevada, a mufla de 1800°C vai para além das meras temperaturas elevadas - é uma porta de entrada essencial para cerâmicas avançadas, materiais funcionais e compósitos inovadores. Para compreender as suas capacidades práticas, considere os processos e materiais especializados que permite.

O que é que 1800°C permite?

Esta temperatura máxima permite a execução fiável de tarefas exigentes, incluindo:

- Sinterização de cerâmica a alta temperatura

- Sinterização e recozimento de metais refractários

- Fusão de vidro e cristais

- Densificação por metalurgia do pó

- Transformação de fases e controlo microestrutural em novos materiais.

Normalmente, estes fornos possuem Elementos de aquecimento MoSi2 emparelhados com câmaras de fibra composta de alumina/zircónia de elevada pureza, assegurando um funcionamento sustentado em atmosferas oxidantes ou inertes.

Componentes principais do sistema de aquecimento do forno de mufla a 1800°C

- Elementos de aquecimento: Barras de dissilicida de molibdénio, Concebido para uma exposição prolongada ao ar com uma resistência excecional à oxidação.

- Revestimento da câmara: Fibras de alumina ou zircónio de alta pureza, classificadas até 1900°C para um isolamento térmico excecional.

- Conceção do isolamento: Compósitos multicamadas com gradientes de temperatura precisos na parede interna.

- Controlo da temperatura: PID ou sistemas modulares avançados, com uma exatidão de ±1°C.

- Tarifas de aquecimento: Padrão 10-30°C/min, com perfis de rampa programáveis para flexibilidade.

A 1800°C, a transferência de calor é dominada pela radiação. Isto coloca exigências rigorosas à durabilidade do elemento e à refletividade da câmara. Apenas os modelos premium equipados com MoSi2 oferecem uma fiabilidade consistente e duradoura.

Então, Que materiais é que uma mufla de 1800°C sinteriza eficazmente e que processos suporta? Segue-se uma análise pormenorizada destas categorias de materiais e dos processos associados.

Materiais ideais para sinterização

A mufla de 1800°C funciona melhor com substâncias que têm pontos de fusão elevados e resistência térmica superior. É excelente na produção de resultados em todas estas categorias:

Cerâmica de alta temperatura

- Zircónio (ZrO₂): Sinterização a 1600-1800°C para peças robustas e resistentes ao desgaste, como próteses dentárias ou lâminas industriais. A densificação total num forno a 1800°C aumenta a dureza e a resistência à fratura.

- Nitreto de silício (Si₃N₄): Objetivo 1700-1800°C para componentes estruturais, tais como rolamentos ou pás de turbinas. Os modelos da CVSIC incluem capacidades de gás inerte para proteção contra a oxidação.

- Carboneto de silício (SiC): Requer >1700°C para vedações e ferramentas resistentes à corrosão, promovendo o encravamento de grãos densos a temperaturas elevadas.

- Alumina avançada (Al2O3): A maioria Os graus de pureza mais elevados funcionam a 1400°C, mas os graus de pureza elevada ou em nanoescala requerem 1700-1800°C para um melhor desempenho. A sinterização a alta temperatura reduz a porosidade para menos de 1%, melhorando assim consideravelmente as propriedades mecânicas. Por exemplo, o forno de 1800°C da CVSIC ajudou um laboratório de cerâmica a atingir uma densidade de zircónio de 99,5%, superando os sistemas de 1400°C.

Materiais de vidro

- Óculos com ponto de fusão elevado: O borossilicato ou o quartzo (SiO₂) com pontos de amolecimento de 1600-1700°C beneficiam da fusão, moldagem e recozimento num forno a 1800°C para uma clareza e homogeneidade uniformes.

- Óculos especiais: As variantes ópticas ou laser são submetidas a tratamentos de alívio de tensões para manter a precisão.

Ligas e metais especiais

- Ligas de titânio: Recozimento a 1600-1800°C para refinar as microestruturas, melhorando a resistência à corrosão e a força para aplicações aeroespaciais.

- Metais refractários: O tungsténio ou o molibdénio (pontos de fusão muito superiores a 1800°C) são submetidos a uma sinterização precursora ou a um tratamento térmico próximo de 1700°C para eléctrodos e matrizes na mufla.

- Compósitos de matriz metálica: As ligas reforçadas com carbonetos necessitam de temperaturas elevadas para unir a matriz e os reforços.

Nota: Para os metais, utilizar atmosferas inertes ou de vácuo. Os fornos de 1800°C da CVSIC permitem-lhe controlar estas definições para evitar a oxidação.

Compósitos avançados

- Compósitos de carbono/carbono: Sinterização a 1700-1800°C para reforçar as interfaces fibra-matriz, ideal para escudos térmicos aeroespaciais.

- Compósitos de matriz cerâmica (CMCs): Os sistemas SiC/SiC alcançam uma integridade térmica e mecânica melhorada a 1800°C.

Com estes exemplos em mente, torna-se claro que a mufla de 1800°C serve uma vasta gama de cerâmicas de ponto de fusão elevado e materiais funcionais, tornando-a um elemento básico para laboratórios de I&D e fabricantes de ponta.

Aplicações de processos chave

Sinterização por densificação de cerâmica

- Promove a difusão de partículas para uma densidade elevada e uma porosidade mínima.

- As taxas de rampa e os tempos de permanência adaptados refinam o tamanho do grão.

- A precisão de ±1°C minimiza deformações ou fissuras.

- Comprovado para alumina, zircónio e nitreto de silício.

Resultados comprovados: A densidade da alumina aumenta >10% após a sinterização a 1700°C; a zircónia atinge o pico de tenacidade a 1780°C.

Metalurgia do pó e tratamento térmico

- Pré-sinteriza ou densifica pós refractários como W ou Mo.

- Avanços em novos compósitos, por exemplo, ligas Mo-Si.

- Permite a difusão e a recristalização em atmosferas de Ar/N₂.

Nota: Acima de 1700°C, a difusão entre partículas acelera, com a mobilidade dos limites dos grãos a aumentar em cerca de 30% - crucial para a densificação sem pressão em forno de mufla aplicações.

Síntese de cristais e materiais funcionais

- Facilita a sinterização e as mudanças de fase em formas mono ou policristalinas.

- Suporta piezoeléctricos PZT, electrólitos YSZ e supercondutores de óxido.

- Simula as condições do processo para testes de validação.

Favorito do laboratório: A sinterização do PZT a 1750°C conduz a transições de fase completas e a coeficientes piezoeléctricos mais elevados.

Vidro, esmalte e reacções a altas temperaturas

- Realiza ensaios de fusão de vidro.

- Valida a reatividade do vidrado.

- Explora a oxidação ou carbonização sob ação do calor.

Caracterização de materiais a alta temperatura

- Determina as transições de fase (por exemplo, Al₂O₃).

- Mede a expansão térmica.

- Avalia a estabilidade a longo prazo.

Indústrias servidas por fornos de mufla de 1800°C

| Setor da indústria | Principais aplicações |

| Laboratórios de I&D e Universidades | Ciência dos materiais, química de alta temperatura, cerâmicas funcionais |

| Cerâmica e metalurgia do pó | Densificação, garantia de qualidade |

| Eletrónica e energia | Electrólitos, cerâmicas semicondutoras, eléctrodos |

| Vidro e materiais avançados | Otimização da fusão, ajustes na formulação |

| Aeroespacial e Defesa | Cerâmica estrutural, barreiras térmicas |

Em resumo: A mufla de 1800°C impulsiona o progresso da investigação e apoia a produção em escala.

CVSIC 1800°C Forno de mufla de alta temperatura para venda

Seleção e melhores práticas

Antes de investir num forno de mufla de 1800°C, considere estes factores:

Compatibilidade de materiais:

- Cerâmica de óxidos: Atmosferas de ar são suficientes.

- Não óxidos ou metais: Optar por configurações de inerte/vácuo.

Necessidades de temperatura:

- Para as fixações sustentadas ≥1700°C, este modelo é indispensável.

Caraterísticas de controlo:

- Escolha PID com lógica difusa para programação multi-segmento e personalização de curvas.

Capacidade da câmara:

- Escala de laboratório: 1-10 L; Produção: 100-1000 L.

Opções de personalização:

- A CVSIC oferece tamanhos de câmara, configurações de zona e controlos personalizados. As opções incluem logótipos, cores e marcas de interface.

Considerações finais: 1800°C - Onde a tecnologia encontra a fiabilidade

Muito mais do que um valor de referência, 1800°C significa:

- Integração máxima de estrutura, controlos e elementos para processos extremos.

- Potencial desbloqueado em I&D de materiais e escalonamento de cerâmicas para resultados mais densos e previsíveis.

- Uma marca de excelência de engenharia para marcas líderes.

Com base em anos de experiência em alta temperatura, CVSIC equipa parceiros globais desde protótipos de laboratório até à produção total. As soluções para 1800°C incluem OEM/ODM, actualizações de câmaras e inovações multi-zonas.

FAQ

Em que é que um forno de 1800°C difere de um modelo de 1700°C?

Para além do limite de temperatura, oferece uma maior margem de manobra térmica na câmara e nos elementos, permitindo funcionamentos prolongados fiáveis.

A sinterização do nitreto de silício é viável?

Emparelhar absolutamente com atmosferas inertes para evitar a oxidação do Si₃N₄.

Compatibilidade com o vácuo?

As unidades padrão lidam com ambientes oxidantes; adicione câmaras seladas e purga de gás para necessidades de vácuo.