Na engenharia de alta temperatura, os elementos de aquecimento são o “coração” dos sistemas de fornos e estufas - a sua durabilidade tem impacto no tempo de atividade, na eficiência energética e nos custos operacionais. Como engenheiro experiente de alta temperatura, já vi optimizações simples duplicarem a vida útil dos elementos, reduzindo as despesas e minimizando o tempo de inatividade.

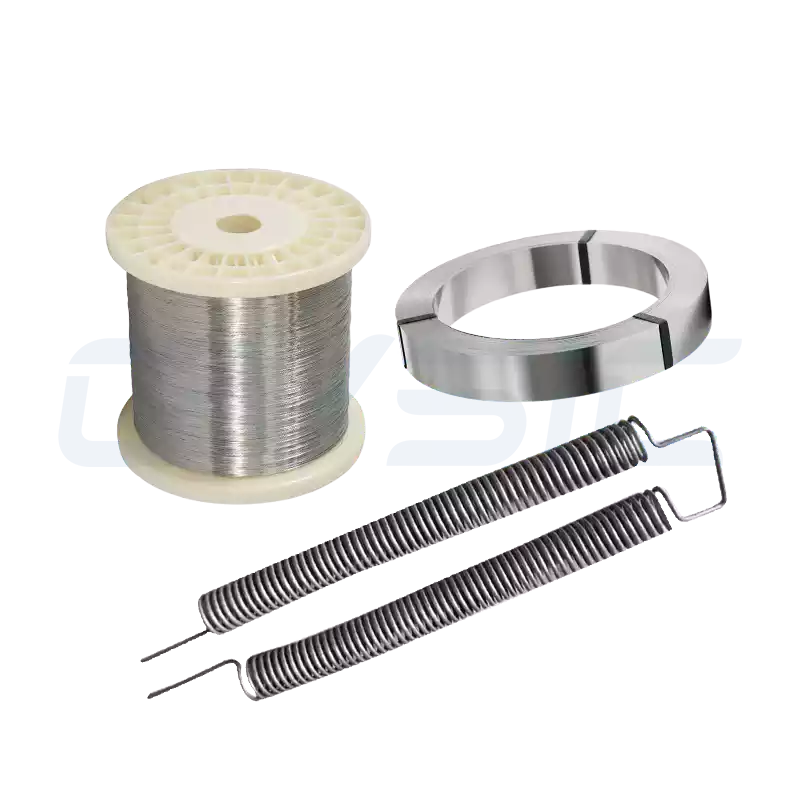

Os tipos mais comuns incluem fios de resistência, elementos de aquecimento de carboneto de silícioe elementos de aquecimento de dissiliceto de molibdénio. Estes são elementos básicos em aplicações como a cozedura de cerâmica, o tratamento térmico metalúrgico, a fusão de vidro e o fabrico de semicondutores. No entanto, enfrentam regularmente a oxidação a alta temperatura, o stress térmico, a corrosão química e a deformação mecânica.

Na CVSIC, delineamos estratégias testadas para prolongar a vida útil do elemento, adaptadas por design de forma para várias indústrias, processos e configurações de forno. Quer se trate de substituições frequentes ou de aquecimento irregular, estes conhecimentos irão melhorar a fiabilidade e a eficiência.

Factores-chave que influenciam o tempo de vida dos elementos de aquecimento

O aumento da vida útil dos elementos começa com a compreensão dos modos de falha: degradação do material, fadiga por ciclos térmicos, erosão por contaminantes e tensões mecânicas resultantes de uma má instalação.

O design da forma orienta o fluxo de calor, os pontos de tensão e a exposição. As formas intrincadas em W melhoram a eficiência da radiação térmica em 20% se combinadas com o seu forno. As formas helicoidais dispersam o calor e os desenhos de barras realçam a resistência.

Os tipos de fornos variam - os fornos de túnel contínuos exigem um aquecimento uniforme, enquanto os fornos de caixa descontínuos exigem uma resistência robusta ao choque térmico. Na cerâmica, a corrosão por poeiras é uma preocupação primordial; na metalurgia, as atmosferas redutoras são o centro das atenções.

Estratégias para prolongar a vida útil do elemento de aquecimento do fio de resistência

Os fios de resistência (por exemplo, ligas de níquel-crómio ou ferro-crómio-alumínio) são escolhas de eleição para aplicações de alto calor de nível básico, funcionando a 800-1400°C em fornos de laboratório, fornos de tratamento térmico e fornos de cerâmica compactos. A sua flexibilidade na conformação e o baixo custo são grandes vantagens, embora a oxidação e a fragilização continuem a ser vulneráveis.

A otimização da forma é essencial: Modelos helicoidais expandir as superfícies de radiação e aliviar as tensões em fornos intermitentes, enquanto perfis ondulados lidar com a expansão térmica em configurações de túneis contínuos.

| Forma | Vantagens | Aplicações ideais | Exemplo de melhoria do tempo de vida |

| Helicoidal | Calor uniforme, elevada densidade de potência | Fornos de empurrar para cerâmica | 4.000 → 6.000-8.000 horas |

| Corrugado | Resistente a choques, tolerante a deformações | Fornos de recozimento de vidro | Ganho 20-30% |

Fundamentos de instalação e manutenção

- Distribua os elementos uniformemente em suportes robustos e fixe-os com tubos cerâmicos para evitar a flacidez e curtos-circuitos. Limitar as taxas de aquecimento a 5-10°C/min utilizando controladores PID para evitar picos.

- Para ambientes oxidantes, utilizar variantes de ligas de alumínio que formam películas protectoras. Aplicar gases inertes para reduzir a corrosão. Limpar e inspecionar trimestralmente.

Otimização da forma: Impacto e recomendações

- Helicoidal: Aumenta a exposição à radiação para necessidades de energia de alta densidade, como fornos de cozedura de azulejos. Defina um espaçamento de 2 a 3 vezes o diâmetro do fio para aliviar as tensões - comprovado para aumentar a vida útil de 5.000 a 8.000 horas. Evite bobinas demasiado compactas para evitar pontos quentes.

- Corrugado: Acomoda a expansão, destacando-se no recozimento de vidro ou em linhas contínuas metalúrgicas. Os grampos flexíveis absorvem as vibrações; os relatórios de campo confirmam os ganhos de longevidade do 20-30% em fornos de caixa de alto ciclo.

- Direto: Simples, mas propenso a deformações, é o melhor para pequenas unidades de laboratório; a montagem vertical minimiza a queda.

Dicas específicas para a indústria e aplicações

- Cerâmica (fornos de rolos ou de empurrar): Emparelhar fios helicoidais com disposições em zonas para obter um aquecimento uniforme e um menor desgaste localizado. Um fabricante de ladrilhos duplicou os intervalos de substituição ao aperfeiçoar as formas e a filtragem de poeiras.

- Fornos metalúrgicos de vácuo: As formas onduladas resistem à incrustação de vapor - monitorizar as mudanças de diâmetro de 200 em 200 horas (<10% é o ideal) e proteger com coberturas.

- Fornos de processamento de alimentos: A humidade elevada favorece a anti-corrosão do corrugado; manter a secura para prolongar a vida do 30%. Pré-aquecer a 200°C antes de carregar em lotes para evitar choques de arranque a frio.

Estas tácticas podem facilmente ultrapassar os limites de base para os fios de resistência, especialmente quando as formas estão sincronizadas com as atmosferas.

Métodos para prolongar a vida útil do elemento de aquecimento SiC

Elementos de aquecimento CVSIC SiC suportam até 1625°C e aquecem rapidamente, adequando-se a fornos de túnel, de rolos e de semicondutores. O vapor e os metais alcalinos podem provocar a silicidação. Predominam as formas em U e W: U para uma radiação equilibrada, W para uma resistência superior aos choques.

| Forma | Vantagens | Aplicações ideais | Exemplo de melhoria do tempo de vida |

| Em forma de U | Radiação simples e forte | Fornos de túnel para cerâmica | 2.000 → 3.500 horas |

| Em forma de W | Campo de calor uniforme, resistente ao impacto | Fornos para bolachas semicondutoras | Ganho 30% |

| Vara | Resposta rápida, controlo preciso | Fornos de caixa de laboratório | Até 5.000 horas |

Fundamentos de instalação e manutenção

- Montar os elementos na vertical para evitar dobras. Secar previamente antes do arranque. Limitar a potência a 80% nominal e monitorizar a resistência; atuar se o desvio exceder 20%. Limpar as superfícies com cuidado e trimestralmente.

- Utilizar atmosferas de proteção para suportar camadas de óxido. Aplicar imagens de infravermelhos para a deteção precoce de anomalias.

Otimização da forma: Impacto e recomendações

- Formas em U e W: Amplificar a radiação para fornos contínuos de grande dimensão. A simetria em U equilibra as cargas, a disposição em W distribui uniformemente o calor nos fornos de rolos e os suportes estratégicos (de 50 em 50 cm) prolongam a vida útil de 2000 a 3500 horas. Evitar ambientes redutores para evitar a carburação.

- Varão reto: Solidez de rocha para precisão em fornos de bolacha; a configuração vertical combate a queda, com simulações que garantem um desempenho sem pontos quentes até 5.000 horas.

- Multi-pernas: Intrincado mas potente para um rendimento elevado; inspecionar periodicamente as resistências das juntas.

Dicas específicas para a indústria e aplicações

- Cerâmica (fornos de túnel): O SiC em forma de W prospera em tiragens prolongadas - adicionar filtragem contra poeiras de silicato. Isto contraria os problemas comuns de “fragmentação do SiC”, reduzindo as falhas por 30%.

- Fornos de difusão de semicondutores: Os modelos de barras são emparelhados com controlos de cloretos (<1 ppm) e zonagem para aliviar as tensões.

- Fornos metalúrgicos de alta temperatura: As formas em U brilham nos oxidantes; as mudanças de gás neutro evitam a corrosão. Nas caixas de lote, os ajustes de forma e o aquecimento acelerado reduzem os riscos de fissuração.

As escolhas de forma ditam a eficiência do SiC - designs inteligentes garantem a resistência em condições difíceis.

Como Fabricante de elementos de aquecimento SIC de topo na China, CVISC fornece-lhe elementos de aquecimento de alta qualidade.

Métodos para prolongar a vida útil do elemento de aquecimento MoSi2

Elementos de aquecimento CVSIC MoSi2 atingem 1850°C com uma estabilidade inigualável para fornos de vácuo, atmosfera e síntese de gemas na metalurgia do pó e na indústria aeroespacial. A oxidação a baixa temperatura e os choques são os principais obstáculos, com formas que afectam as barreiras à oxidação e a gestão das tensões.

| Forma | Vantagens | Aplicações ideais | Exemplo de melhoria do tempo de vida |

| Em forma de U | Instalação fácil, declives acentuados | Fornos de vácuo para metalurgia do pó | 1.500 → 2.500 horas |

| W/Multi-Stage | Uniforme, resistente ao choque | Fornos de alta temperatura para vidro/aeroespacial | Ganho 40% |

Fundamentos de instalação e manutenção

- Pré-oxidar gradualmente a 1000°C durante 2 horas para formar camadas de SiO₂. Use links flexíveis para amortecer as vibrações. Minimize o tempo de permanência na zona baixa (<1 hora) e use transformadores para estabilizar a tensão.

- Verificar mensalmente a cor do elemento e manter a humidade abaixo de 5%.

Otimização da forma: Impacto e recomendações

- Em forma de U: Versátil para aquecimento uniforme em instalações de vácuo de pó. O espaçamento >2 cm evita concentrações - a pós-oxidação aumenta de 1.500 para 2.500 horas. Proteção contra cortes mecânicos.

- L- ou Multi-estágio: Adaptação de câmaras irregulares, como os fornos de fusão; campos de refinação de várias fases através de simulações. Nos fornos de gemas, as rampas cónicas reduzem as fissuras para um aumento de vida de 40%.

- Formas complexas: Alto rendimento, mas mais caro - verificar rotineiramente as ligações.

Dicas específicas para a indústria e aplicações

- Metalurgia do pó (fornos de vácuo): O MoSi₂ em forma de U liberta o carbono; manter >10^{-3} Pa, limpar a cada 500 horas - a simplicidade ajuda à manutenção.

- Fornos para vidro e pedras preciosas: A fase múltipla lida com o calor ininterrupto; arrefece lentamente (<5°C/min) para controlar as tensões. Os testadores aeroespaciais relatam menos interrupções.

- Fornos de laboratório de alta temperatura: Rodar as formas em U, registar as tiragens; nos lotes de vaivém, a sinergia forma-tempo produz extensões acentuadas.

As formas de MoSi2 são uma “faca de dois gumes” - o seu domínio permite obter excelentes resultados a temperaturas ultra-elevadas.

Melhores práticas universais: Integração de formas com estratégias

Em todos os tipos, misture ajustes de forma com manutenção para obter o máximo de ganhos:

- Modelação térmica: Utilizar ferramentas como o ANSYS para projetar desenhos, promovendo um fluxo uniforme e pontos críticos de corte.

- Monitorização e análise: Implementar sensores IoT para controlo da temperatura/resistência e alertas proactivos - realinhar com deformação >10%.

- Personalização e ROI: Adaptação aos fornos (W para túneis, varetas para caixas) - os custos iniciais geram poupanças de TCO de 30%. Uma fábrica de metalurgia reduziu as despesas anuais através de optimizações integradas.

- Formação de operadores: Equipar as equipas com conhecimentos de forma para evitar sobrecargas; os semicondutores exigem uma precisão adaptada ao processo.

- Seleção do fornecedor: Parceria com a CVSIC ou a Kanthal para garantia de qualidade inerente.

Conclusão: Da otimização ao desempenho sustentado

O prolongamento da vida útil do elemento de aquecimento depende da otimização técnica e da aplicação prática: incorporar configurações helicoidais para fios de resistência, designs em forma de U para SiC e formas de várias fases para MoSi₂. Os dados mostram que estas estratégias de forma podem produzir melhorias de 20-50%, maximizando a eficiência do equipamento.

Estratégias eficazes de elementos de aquecimento abordam diversos desafios da indústria, desde a exposição a contaminantes na cerâmica até às exigentes condições de vácuo na metalurgia. Para preocupações específicas da aplicação, tais como a distribuição desigual do calor ou a corrosão acelerada, a informação detalhada permite soluções optimizadas. Estes investimentos aumentam não só a vida útil dos elementos, mas também a produtividade do sistema e a fiabilidade do processo.