Na experimentação moderna e na produção industrial, a mufla é um dos aparelhos de alta temperatura mais importantes.

Quer seja para análise científica de cinzas, sinterização de materiais ou tratamento térmico de metais, os fornos de mufla são praticamente omnipresentes. Satisfazem as exigências dos investigadores em termos de controlo preciso da temperatura, ao mesmo tempo que apoiam as necessidades de produção contínua dos utilizadores industriais.

Este artigo, da autoria do CVSIC A equipa de engenharia de alta temperatura ajudá-lo-á a compreender os princípios de funcionamento, as classificações de temperatura, as diferenças de aplicação e a lógica de seleção dos fornos de mufla, fornecendo soluções fiáveis de alta temperatura para os seus projectos.

Definição e princípio de funcionamento do forno de mufla

A forno de mufla, também chamado de forno de caixa, é um dispositivo selado de aquecimento a alta temperatura para laboratórios e indústria. Foi concebido para fornecer um aquecimento preciso no interior de uma câmara isolada. Isto protege os processos de interferências externas.

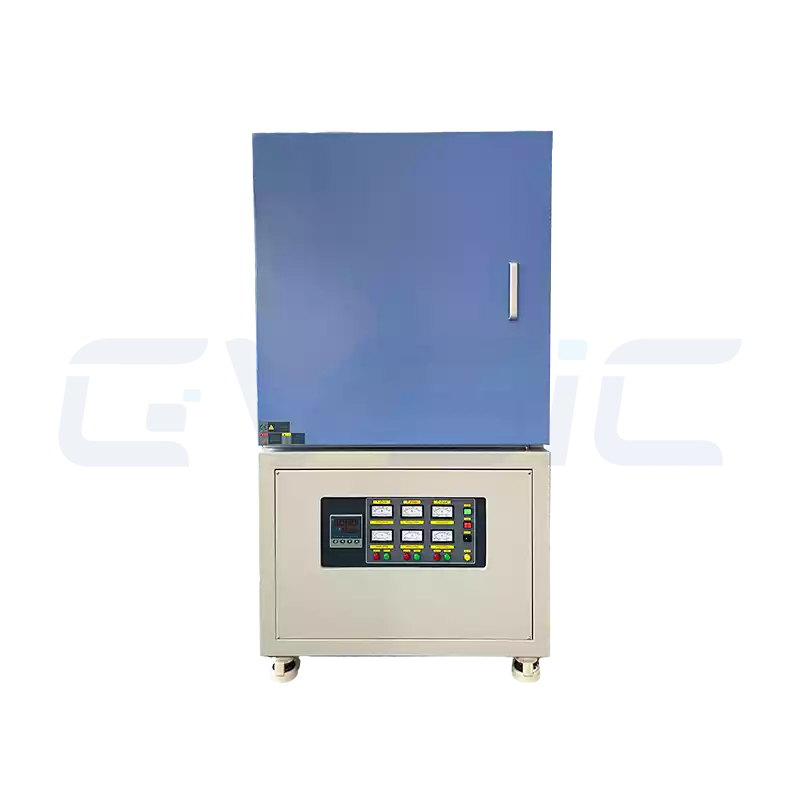

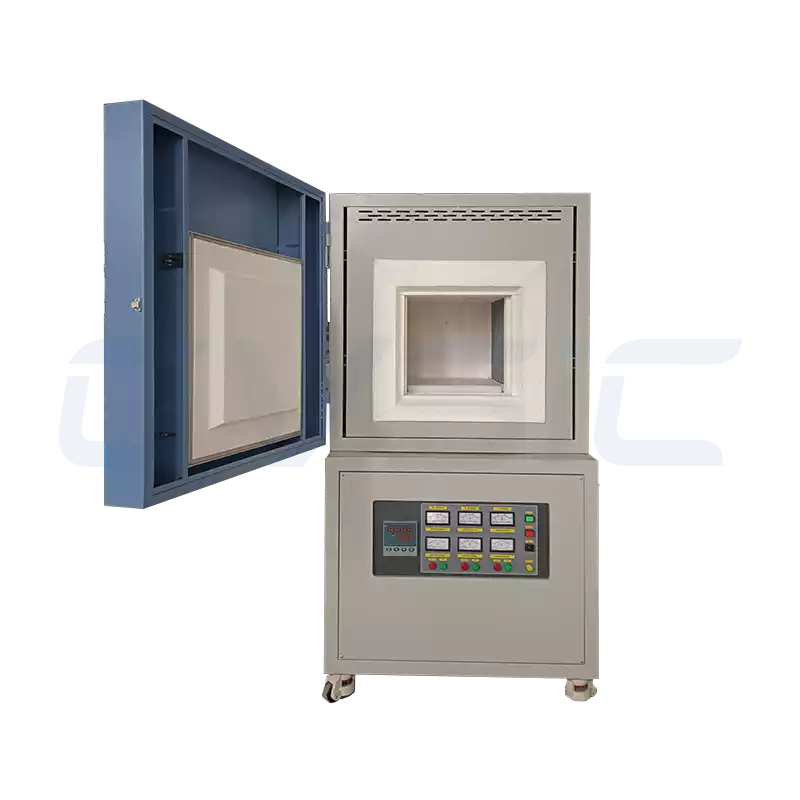

Os principais componentes de um forno de mufla incluem:

- Câmara (revestimento do forno): Fabricado com materiais refractários para manter um campo de temperatura uniforme, proporcionando um espaço estável para a colocação de amostras.

- Camada de isolamento: Mantas de fibra ou placas cerâmicas que reduzem a perda de calor.

- Elementos de aquecimento: O sistema central, que gera calor através de fios de resistência, SiC, ou MoSi2 Elementos de aquecimento, cada um escolhido para gamas de temperatura específicas.

- Sistema de controlo: Os controladores PID ou os ecrãs tácteis regulam a temperatura com precisão.

O princípio de funcionamento é simples e eficaz. A corrente eléctrica alimenta os elementos de aquecimento para produzir calor. Isto cria uma zona independente de alta temperatura dentro da câmara da mufla, o que evita a contaminação externa. Ao contrário dos fornos eléctricos normais, os fornos de mufla centram-se no aquecimento isolado. Isto torna-os muito fiáveis para materiais sensíveis.

A transferência de calor em fornos de mufla combina radiação e convecção. A radiação fornece energia diretamente, semelhante à luz solar. A convecção faz circular o ar e distribui o calor uniformemente. Esta combinação cria uma uniformidade de temperatura superior em comparação com os fornos eléctricos normais. Na minha experiência, reduz os pontos quentes nas amostras e ajuda a evitar experiências falhadas. Um aquecimento irregular pode deixar metade de um lote de cerâmica perfeitamente sinterizada, enquanto a outra metade está maltratada - um verdadeiro problema evitado.

Intervalos de temperatura do forno de mufla e comparações de elementos de aquecimento (1100°C a 1800°C)

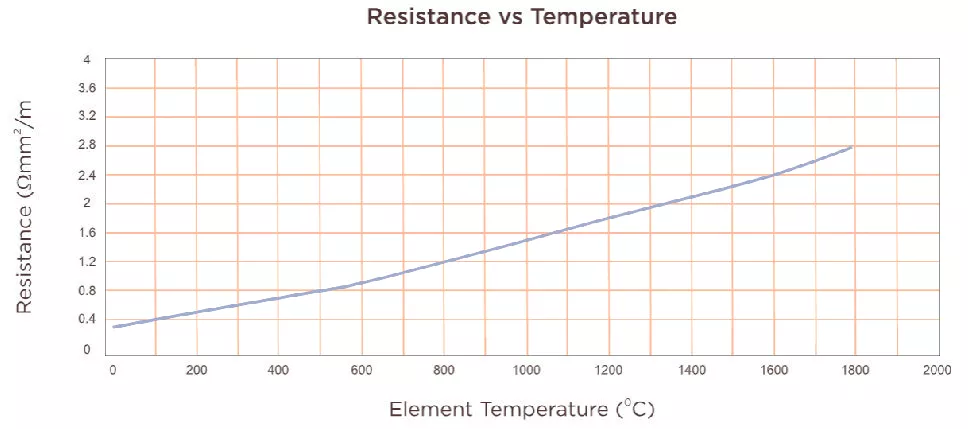

Os fornos de mufla atingem entre 1100°C e 1800°C, estando o desempenho ligado ao elemento de aquecimento. Uma escolha correta evita o sobreaquecimento e garante temperaturas adequadas. Eis os três principais tipos.

Fornos de mufla de fio de resistência (≤1200°C)

- Aplicações ideais: Análise laboratorial, incineração, secagem e recozimento a baixa temperatura.

- Vantagens: Acessível, design simples e fácil de manter - perfeito para utilizadores preocupados com o orçamento.

- Desvantagens: Vida útil mais curta; não é adequado para operações prolongadas a alta temperatura.

- Perceção da engenharia: Os fios de resistência oxidam a altas temperaturas, formando óxido isolante que aumenta a resistência e reduz a eficiência. Controlar as taxas de aceleração e assegurar uma boa ventilação para prolongar a vida útil.

Fornos de mufla de elementos de aquecimento SiC (1200-1600°C)

- Aplicações ideais: Sinterização de cerâmicas, recozimento de metais e sinterização de pós.

- Vantagens: Os elementos SiC oferecem um aquecimento rápido e uma elevada eficiência térmica, atingindo rapidamente as temperaturas pretendidas para poupar energia.

- Desvantagens: A resistência moderada à oxidação exige medidas de proteção em condições de humidade.

Em relação aos fios de resistência, os elementos SiC proporcionam uma vida útil prolongada e uma resposta térmica mais rápida para um desempenho mais fiável.

| Parâmetro | Forno de fio de resistência | Forno de SiC |

| Temperatura máxima | ≤1200°C | ≤1600°C |

| Velocidade de subida | Lento | Rápido |

| Tempo de vida | Curto | Médio |

| Custo | Baixo | Médio |

Dica profissional: Para processos contínuos a alta temperatura, os elementos de aquecimento SiC proporcionam a estabilidade e a poupança de custos de que necessita.

CVSIC SIC Vendas de fornos de mufla de elementos de aquecimento

Fornos de mufla de elementos de aquecimento MoSi2 (1700-1800°C)

- Aplicações ideais: Experiências com cerâmica a alta temperatura, fusão de vidro e investigação de materiais avançados em institutos.

- Vantagens: Resistência excecional à oxidação para um funcionamento estável em condições de calor extremo.

- Desvantagens: Custo inicial mais elevado, com a fragilidade do material a exigir um manuseamento cuidadoso durante a instalação.

A altas temperaturas, a superfície de Disilicida de molibdénio Elementos de aquecimento forma uma densa película protetora de SiO₂ que bloqueia eficazmente a oxidação adicional, permitindo um funcionamento fiável a longo prazo em condições de calor extremo. Acima de 1600°C, o MoSi₂ apresenta a menor degradação de desempenho, tornando-o uma escolha de destaque para aplicações de investigação exigentes.

| Elemento de aquecimento | Temperatura máxima | Tempo de vida (horas) | Tempo de resposta térmica (até 1200°C) |

| Fio de resistência | ≤1200°C | 500-1000 | Lento (30-60 min) |

| SiC | 1200-1600°C | 2000-5000 | Rápido (10-30 min) |

| MoSi₂ | 1700-1800°C | 3000-8000 | Médio (15-40 min) |

Tal como a tabela ilustra, o SiC atinge o melhor equilíbrio entre desempenho e valor para temperaturas médias - uma referência em que me baseio quando oriento os clientes nas selecções.

Guia de seleção de volume (1L-1000L)

O volume da câmara tem um impacto direto na sua capacidade de carga, pelo que vale a pena acertar: um desajuste pode resultar em desperdício de espaço ou em amostras sobrelotadas. Com base em anos de experiência prática, dividi-lo-ei em três categorias práticas.

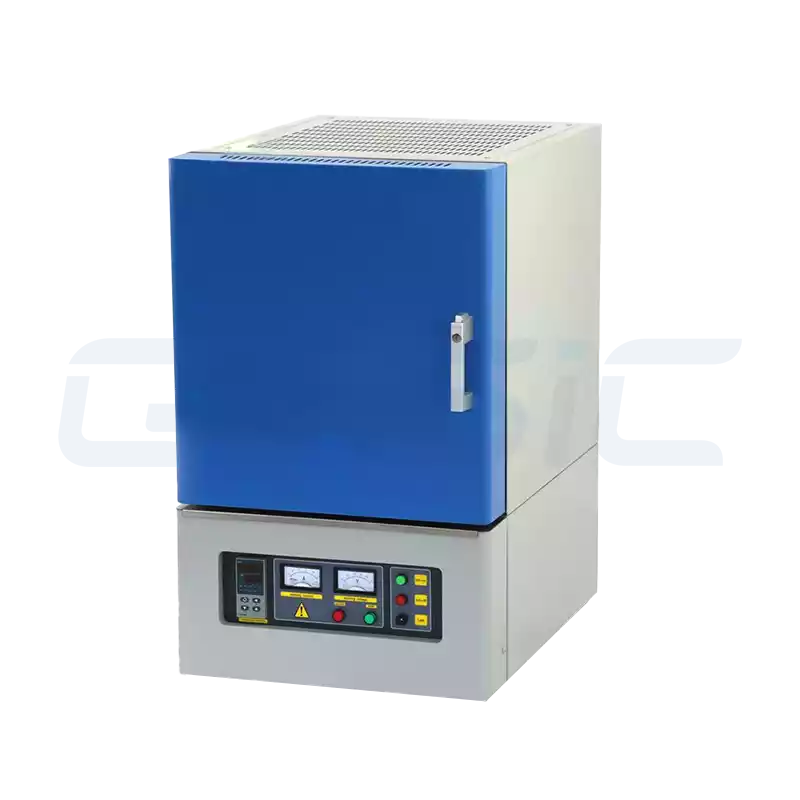

1-10L: Fornos compactos

- Aplicações típicas: Laboratórios e centros de análise.

- Principais benefícios: Aquecimento rápido, design económico em termos de espaço, ideal para fluxos de trabalho de uma só amostra.

Para o dimensionamento, utilize a referência de volume de amostra abaixo para adequar a capacidade da câmara às suas necessidades:

| Tipo de amostra | Volume recomendado |

| Cerâmica pequena | 1-3L |

| Amostras de metal | 3-5L |

| Cinzas químicas | 5-10L |

10-200L: Fornos de tamanho médio

- Aplicações típicas: Linhas de produção piloto e centros de investigação e desenvolvimento de materiais, com um equilíbrio inteligente entre precisão e produtividade.

- Principais benefícios: Capacidade equilibrada para uma validação eficiente do processo ou testes de pequenos lotes.

Pense nos modelos compactos como um kit de ferramentas portátil - útil para trabalhos de precisão - enquanto os modelos de tamanho médio se assemelham a um frigorífico compacto, oferecendo significativamente mais espaço para testes em grande escala sem sacrificar o controlo.

200-1000L: Fornos de grande dimensão

- Aplicações típicas: Linhas de produção industrial, sinterização por lotes e instalações de tratamento térmico.

- Principais informações: Estes modelos dão prioridade à uniformidade superior da zona de temperatura e à distribuição exacta do calor para resultados consistentes em grandes volumes.

Fornos de mufla para laboratório vs. fornos de mufla industriais: Principais diferenças e guia de seleção

Os fornos de laboratório são excelentes em termos de precisão, enquanto os fornos industriais oferecem um elevado rendimento. Utilize esta comparação rápida para informar a sua escolha:

| Aspeto | Forno de laboratório | Forno industrial |

| Elemento de aquecimento | Fio de resistência / SiC | SiC / MoSi₂ |

| Sistema de controlo | PID básico | Automação PLC |

| Design de armários | Bancada | Vertical / de chão |

| Foco principal | Precisão | Capacidade e durabilidade |

Para levar: Escolha modelos de laboratório se a máxima precisão e repetibilidade forem essenciais para a consistência experimental. Selecione fornos de nível industrial quando as suas operações requerem um desempenho robusto, capacidade em grande escala e vida útil prolongada. Decida com base na necessidade principal: precisão fina versus volume elevado e durabilidade.

Aplicações do forno de mufla em vários sectores

Indústria cerâmica

Essencial para a sinterização e fusão do vidrado. O perfil de sinterização influencia profundamente a densidade do material - uma rampa de temperatura gradual reduz a porosidade, aumentando a resistência e a fiabilidade globais.

Metais e metalurgia

Os processos principais incluem recozimento, brasagem e tratamento térmico. A atmosfera protetora (por exemplo, gases inertes) combinada com o controlo da temperatura em várias zonas limita eficazmente a oxidação, optimizando as propriedades metalúrgicas.

Fabrico de vidro

Crítico para amolecimento e formação. O SiO₂ sofre transições estruturais a temperaturas-chave (por exemplo, 573°C de α para β quartzo), onde o controlo preciso do forno evita defeitos como fissuras.

Análise química e I&D

Na incineração e preparação de amostras, o controlo preciso da temperatura garante resultados reprodutíveis - uma diferença de 1°C pode distorcer os resultados, pelo que a fiabilidade é essencial.

Como escolher o modelo certo de forno de mufla e a gama de temperaturas

Não é necessário pensar demasiado - aqui está uma lista de controlo simples de cinco passos (imprima e assinale à medida que avança):

- Definir a sua aplicação: Trata-se de uma análise, de uma sinterização ou de uma fusão?

- Defina as suas necessidades de temperatura: Alinhar com os elementos (por exemplo, ≤1200°C para o fio de resistência).

- Tamanho para capacidade: Dimensionar de acordo com o volume da amostra.

- Controlos de seleção: PID para o básico ou PLC para o avançado?

- Fator de eficiência: Escolha a CVSIC para designs energeticamente inteligentes e de longa duração.

Combine as suas necessidades com esta prática tabela de referência:

| Aplicação | Gama de temperaturas | Elemento recomendado | Modelo CVSIC |

| Análise laboratorial | ≤1200°C | Fio de resistência | Forno de mufla compacto CVSIC 1200 |

| Sinterização de cerâmica | 1200-1600°C | SiC | Forno de mufla CVSIC 1700 |

| Fusão de vidro | 1700-1800°C | MoSi₂ | Forno de mufla CVSIC 1800 |

Serviços OEM/ODM e de personalização

Para além dos modelos standard, a CVSIC oferece parcerias OEM e ODM adaptáveis às suas especificações.

- Serviços OEM: Adaptar os logótipos, a estética e a embalagem para uma integração perfeita da marca.

- Serviços ODM: Aperfeiçoar as estruturas do forno, os sistemas de controlo e o isolamento com base nas suas necessidades.

Escolha os materiais da câmara, a orientação da porta, as interfaces ou as configurações de várias zonas.

FAQ

Durante quanto tempo pode um forno de mufla funcionar continuamente?

O tempo de funcionamento depende do elemento de aquecimento: fio de resistência ~1000 horas, SiC ~2000 horas, MoSi₂ >3000 horas.

O material da câmara tem impacto na eficiência do aquecimento?

Sim. Os revestimentos de alumina de alta pureza aumentam a uniformidade e a resistência ao choque térmico.

Pode funcionar numa atmosfera inerte?

Os modelos padrão utilizam ar; está disponível uma configuração de gás inerte através de personalização.

Qual é a diferença nos sistemas de controlo entre fornos de laboratório e fornos industriais?

Laboratório: PID para afinação. Industrial: PLC para automação e controlo de dados.

Podem acomodar tamanhos personalizados ou especificações de temperatura?

Oferecemos personalização completa de volumes de 1L-1000L e temperaturas de 1100°C-1800°C.