A seleção de um forno de mufla depende principalmente do elemento de aquecimento, que influencia a temperatura máxima, a longevidade, a eficiência e os resultados.

Os materiais de aquecimento comuns nos fornos de mufla incluem:

- Fio de resistência (ligas FeCrAl ou NiCr)

- Elementos de carboneto de silício (SiC)

- Elementos de dissiliceto de molibdénio (MoSi₂)

Estes materiais determinam os limites de funcionamento, as taxas de rampa, a durabilidade e a manutenção. CVSIC fornece a gama ideal de temperaturas de funcionamento para diferentes elementos de aquecimento, tendo em conta a sua vida útil, maximizando a sua eficiência.

Embora cada elemento de aquecimento possa suportar temperaturas mais elevadas, fazê-lo acelera os danos e não é a solução ideal. Por exemplo, os elementos de aquecimento SiC da CVSIC podem atingir até 1620°C, mas recomendamos que funcionem apenas entre 1400-1550°C. Para requisitos de temperatura mais elevados, os elementos de aquecimento Mosi2 oferecem uma melhor relação custo-benefício.

Fio de resistência: A escolha fiável para até 1100°C

Caraterísticas principais:

- Material: Ligas Fe-Cr-Al ou Ni-Cr

- Temperatura máxima: 1100°C

- Custo: Baixo

- Controlo: Excelente estabilidade para percursos prolongados

Aplicações ideais:

Análise de cinzas em laboratório, secagem de pós, recozimento a baixa temperatura e desgaseificação de vidro.

Prós e contras:

- Acessível e de fácil manutenção

- Distribuição uniforme do aquecimento

- Suscetível de oxidação a temperaturas elevadas, reduzindo a vida útil

- Inadequado para ciclos rápidos ou exigências de calor elevado

Elementos SiC: Potência versátil para 1400-1550°C

Caraterísticas principais:

- Material: Carboneto de silício (SiC)

- Temperatura máxima: 1625°C

- Perfil de resistência: Aumenta gradualmente com o tempo

Elementos de aquecimento CVSIC SiC para venda

Aplicações ideais:

Sinterização de cerâmica, tratamento térmico de metais, vedação de vidro e recozimento de materiais.

Prós e contras:

- Rápida aceleração com forte resistência à oxidação e ao choque térmico

- Custo equilibrado com intervalos de manutenção alargados

- Requer uma recalibração eléctrica periódica devido ao desvio da resistência

- Evita ciclos de alimentação frequentes

Modelos em destaque:

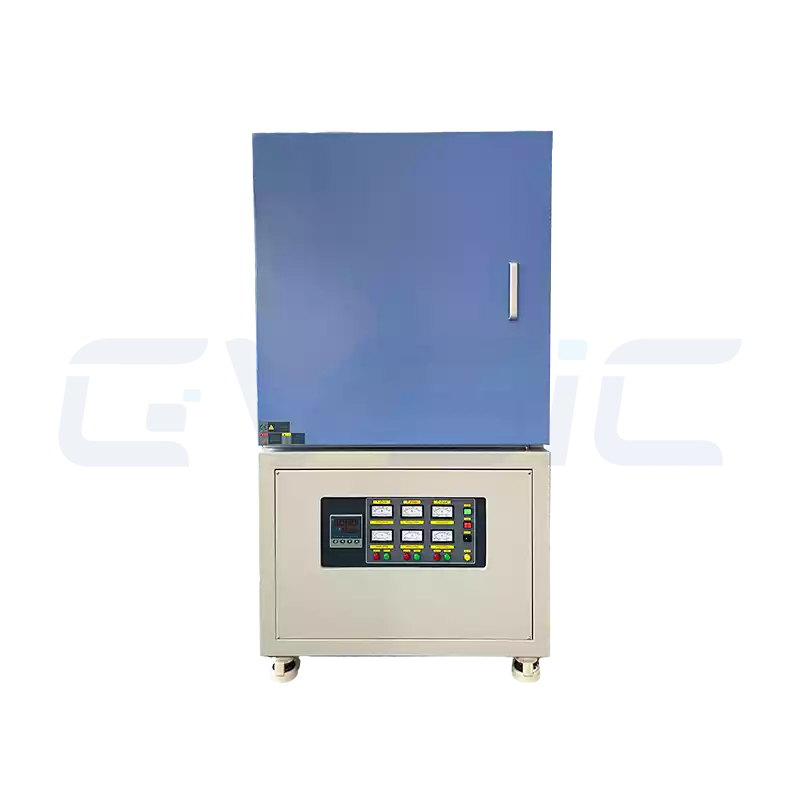

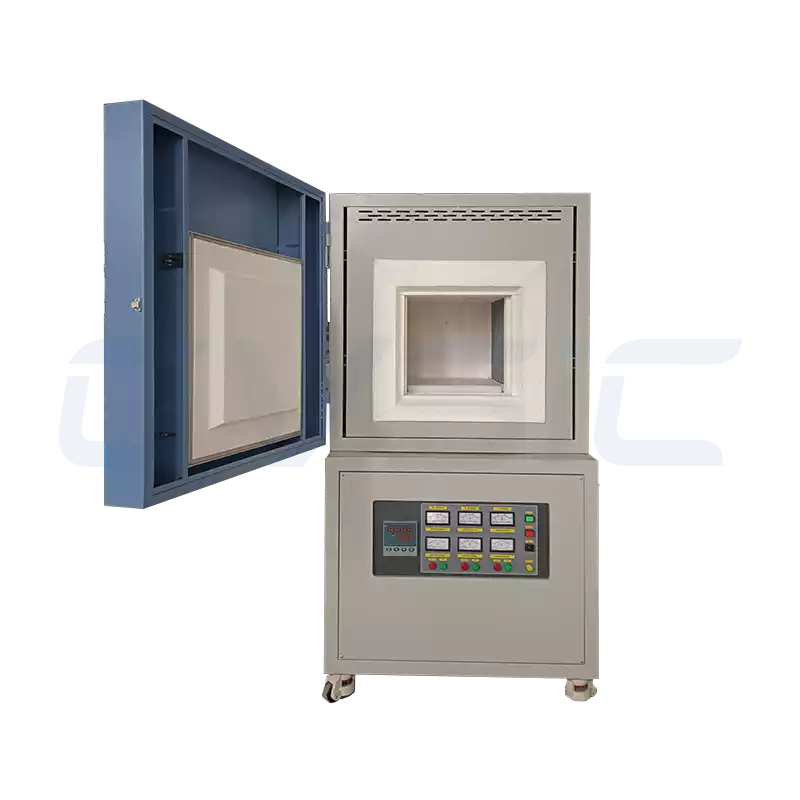

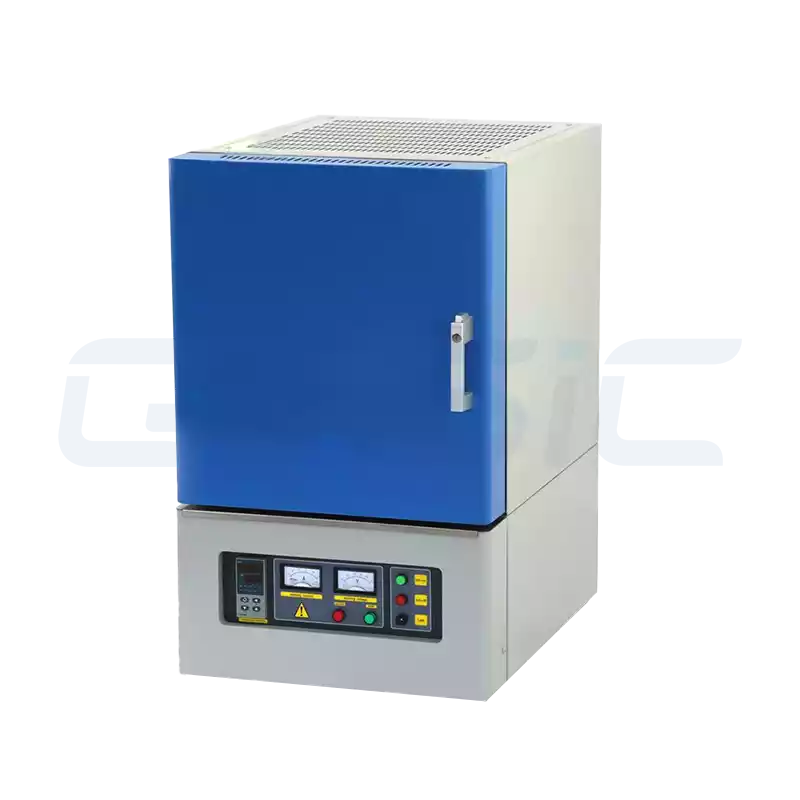

CVSIC Forno de mufla da série 1400°C.

Elementos MoSi2: Opção Elite para extremos de 1700-1800°C

Caraterísticas principais:

- Material: Dissilicida de molibdénio (MoSi₂)

- Temperatura máxima: 1850°C

- Auto-proteção: Desenvolve uma camada de passivação SiO₂ densa

Elementos de aquecimento CVSIC Mosi2 para venda

Aplicações ideais:

Sinterização de cerâmica de alumina e zircónia, cerâmica eletrónica, I&D de materiais funcionais, desbaste de pó metálico, têmpera a alta temperatura.

Prós e contras:

- Estabilidade sustentada para além de 1700°C

- Resistência superior à oxidação e ao choque com tempos de resposta rápidos

- Preço superior, além de necessidades rigorosas de vedação da câmara e compatibilidade de energia

Para realçar as distinções, o gráfico de comparação mostra que o MoSi₂ se destaca na temperatura de pico e na durabilidade, o SiC lidera na velocidade de rampa e o fio de resistência oferece uma economia imbatível.

Fornos de mufla de alta temperatura

Elementos de aquecimento para fornos de mufla: Comparação num relance

| Tipo de elemento de aquecimento | Temperatura máxima (°C) | Custo | Vida útil | Velocidade de rampa | Principais vantagens | Principais desvantagens | Utilizações típicas |

| Fio de resistência | ≤1100 | Baixo | Médio | Médio | Baixo custo, manutenção simples | Vida curta, fraca tolerância a altas temperaturas | Análise laboratorial, secagem, recozimento |

| SiC | ≤1550 | Médio | Médio-Alto | Rápido | Aquecimento rápido, alta eficiência | Resistência limitada à oxidação | Sinterização de cerâmica, metais e vidro |

| MoSi₂ | ≤1850 | Elevado | Elevado | Muito rápido | Resistente à oxidação, de longa duração, estável em condições extremas | Custo elevado, natureza frágil | Cerâmica de alta temperatura, metalurgia do pó, materiais funcionais |

Orientação para selecionar o elemento de aquecimento correto

Adapte a sua escolha a estes factores críticos:

Requisitos de temperatura:

- ≤1200°C: Opte pelo fio de resistência para uma fiabilidade económica.

- 1200-1550°C: O SiC proporciona um valor ótimo.

- 1600-1850°C: MoSi₂ é essencial-Fornos de mufla de 1800°C da CVSIC brilhar aqui.

Materiais e processos:

- Cinzas ou recozimento: O fio de resistência lida com isso sem esforço.

- Sinterização de cerâmica ou tratamento de metal: O SiC fornece a vantagem.

- Para cerâmicas de alta temperatura ou fusão de vidro, o MoSi₂ é a escolha certa.

Orçamento e manutenção:

- Orçamentos apertados: Modelos de fios de resistência.

- Investimento equilibrado: Fornos equipados com SiC.

- Desempenho de topo: MoSi₂ com personalização CVSIC.

Em resumo: Combinar o elemento para maximizar os resultados

Cada tipo destaca-se no seu nicho - fio de resistência para economia, SiC para potência equilibrada e MoSi₂ para desafios de elevado calor.

CVSIC fornos de mufla fornecem um aquecimento fiável e eficiente a qualquer temperatura.

FAQ

Os elementos fio de resistência, SiC e MoSi₂ podem ser combinados?

Não aconselhado - perfis e respostas térmicas desfasados podem levar a um aquecimento desigual ou a uma falha prematura.

Qual é mais eficiente em termos energéticos, SiC ou MoSi2?

O MoSi2 é superior com uma eficiência superior e uma resposta mais rápida a temperaturas equivalentes, embora os custos iniciais sejam mais elevados.

O MoSi2 pode substituir o SiC?

Sim, mas é um exagero (e mais caro) para tarefas a 1200-1400°C em que o SiC é suficiente.

O SiC pode suportar experiências a 1700°C?

A exposição não prolongada desencadeia uma rápida oxidação e degradação.

Dicas para prolongar a vida útil do elemento de aquecimento?

Opere abaixo dos limites nominais, minimize os choques térmicos provocados por aquecimento/arrefecimento rápido e inspeccione regularmente o isolamento da câmara.